Choosing the Right Flexible Electrical Conduit for Outdoor Use: A Comprehensive Guide

1.Understanding Flexible Electrical Conduits

1.1 Definition

Flexible electrical conduits are tubing systems made from various materials designed to protect and manage electrical wiring. They can easily adapt to different configurations and environments, making them a preferred choice in many installations. The primary purpose of flexible conduits is to safeguard wires against damage from environmental factors, moisture, and mechanical stress.

1.2 Differences from Rigid Conduits

Flexible conduits differ significantly from rigid conduits in terms of installation and application. Rigid conduits, typically made from metal or PVC, are straight and require fittings for changes in direction. They provide excellent protection but lack the adaptability needed for intricate routing. In contrast, flexible conduits can be bent and manipulated easily, allowing for seamless transitions and adjustments without the need for additional fittings. This flexibility makes them ideal for applications where movement is required, such as connecting outdoor equipment, machinery, or in areas with frequent changes in layout.

1.3 Importance of Choosing the Right Flexible Conduit for Outside

Using the correct conduit for outdoor applications is vital. Outdoor environments can expose conduits to harsh weather, UV radiation, and physical wear. Choosing the appropriate conduit not only enhances safety but also prolongs the lifespan of the wiring system, reducing the risk of electrical failures and hazards. In this blog, we will delve into the question “what kind of flexible electrical conduit is used for outside” and introduce various types of outdoor flexible conduits, exploring their features, applications, and advantages to help you make informed choices for your electrical projects.

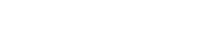

1.4 Classify of Electrical Flexible Conduit

There are different classifications of electrical flexible conduit depending on the basis of the classification, such as the presence of a sheath and the materials used. For ease of understanding, we have categorized them in the same way as shown on the diagram, dividing them into Jacketed and Unjacketed types. In the following post, we will also follow this order, explaining each category in detail to provide a comprehensive understanding of the various flexible conduit options available.

The classification of flexible conduit into two primary categories: Jacketed and Unjacketed. Jacketed flexible conduits are further divided based on their material composition. One type has a metal core with a nonmetallic jacket, commonly referred to as LFMC (Liquidtight Flexible Metal Conduit), offering flexibility with enhanced protection from environmental elements. The second type, LFNC (Liquidtight Flexible Nonmetallic Conduit), is made entirely of nonmetallic materials, providing corrosion resistance and flexibility, often used in moisture-prone or harsh environments.

On the other hand, Unjacketed flexible conduits are categorized into FMC (Flexible Metal Conduit) and FNC (Flexible Nonmetallic Conduit). FMC is typically constructed from galvanized steel or aluminum, providing durable protection in more demanding environments. FNC is commonly made from materials such as PVC, HDPE.

2. Flexible Electrical Conduit with Jacketed Introduction

2.1 Liquidtight Flexible Metal Conduit

2.1.1 What are Liquidtight Flexible Metal Conduit?

According to NEC article 350, liquidtight flexible metal conduit (LFMC) is a raceway of circular cross section having an outer liquidtight, nonmetallic, sunlight-resistant jacket over an inner flexible metal core.

2.1.2 What about LFMC Production Requirements?

According to UL listed, LFMC conduits are made of materials like aluminum, brass, copper, or stainless steel. The bonding strip’s material and dimensions must be designed so that the finished conduit meets the required resistance values prior to high-current testing. Additionally, the bonding strip should not negatively impact the conduit’s flexibility or its minimum bending radius.

A metallic braiding, with a minimum wire diameter of 0.005 inches (0.13 mm), can optionally be included between the metal conduit and the outer jacket. If the conduit core is made of aluminum, the braiding must also be aluminum or tinned metal to ensure compatibility.

2.1.3 Liquidtight Flexible Metal Conduit Sizes

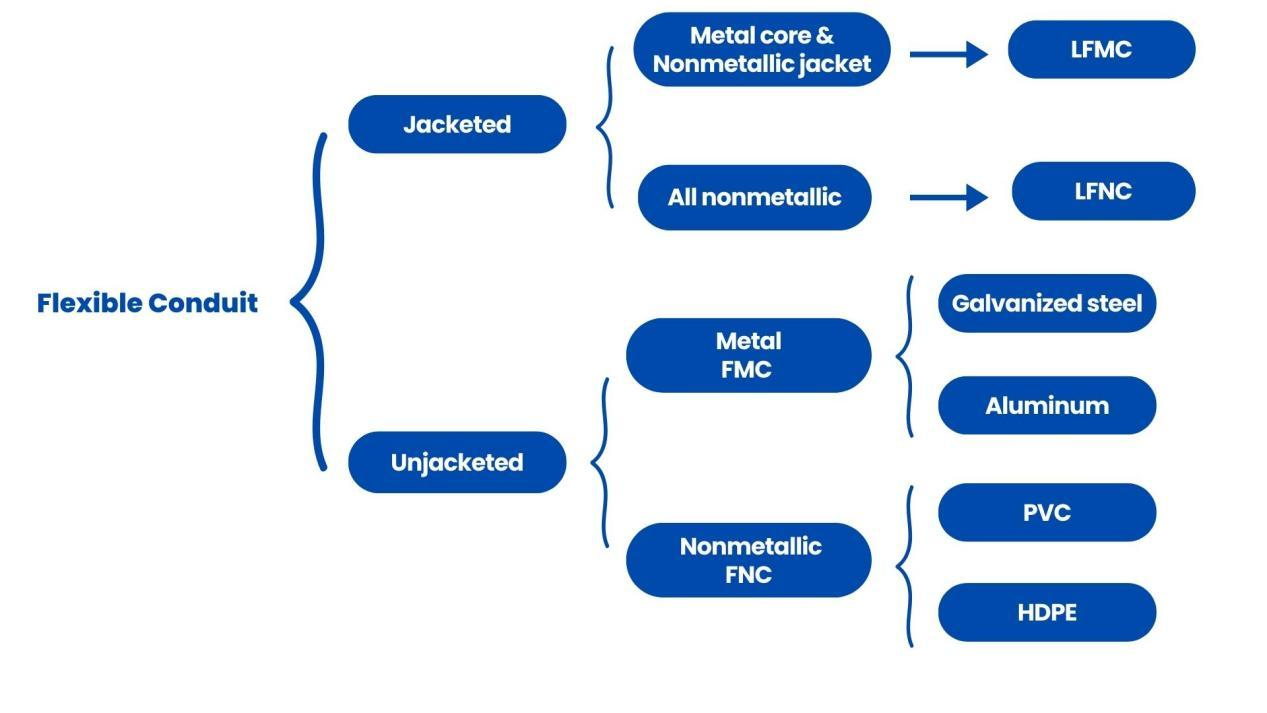

The finished metal conduit must meet the specified internal and external diameter measurements, as outlined in Table 5.1. These measurements ensure the conduit is neither too large nor too small.

2.2 Liquidtight Flexible Nonmetallic Conduit

2.2.1 What are Liquidtight Flexible Nonmetallic Conduits?

Liquidtight Flexible Nonmetallic Conduit (LFNC) is a raceway of circular cross section of various types that can be bent by

hand without other assistance, and is intended to flex throughout its life. FNMC is an alternative designation for LFNC. According to UL listed, LFNC is intended for use in wet, dry, or oily locations at a maximum of 60°C(140°F),unless otherwise marked.

2.2.2 Types of Liquidtight Flexible Nonmetallic Conduits

Type LFNC-A: A smooth seamless inner core and cover bonded together and having one or more reinforcement layers between the core and covers.

Type LFNC-B: A smooth inner surface with integral reinforcement within the raceway wall.

Type LFNC-C: A corrugated internal and external surface without integral reinforcement within the raceway wall.

2.2.3 Sizes of Liquidtight Flexible Nonmetallic Conduits

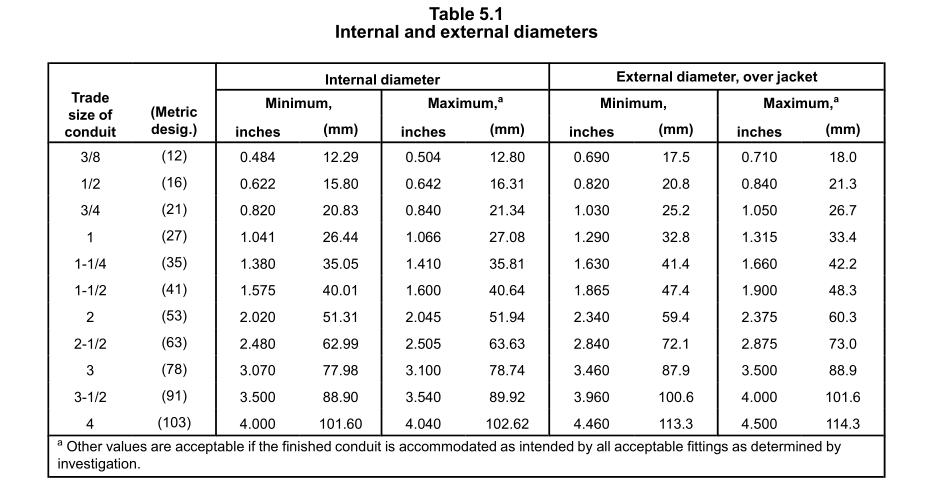

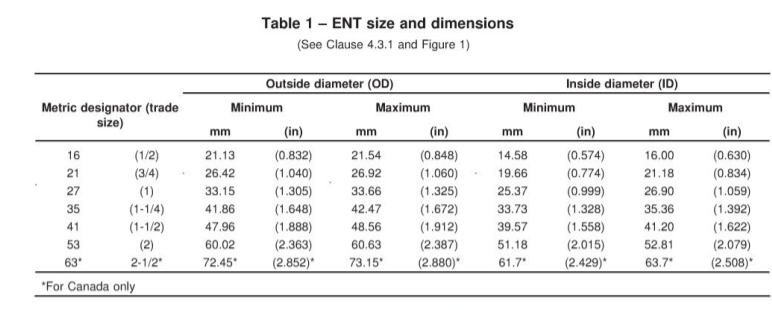

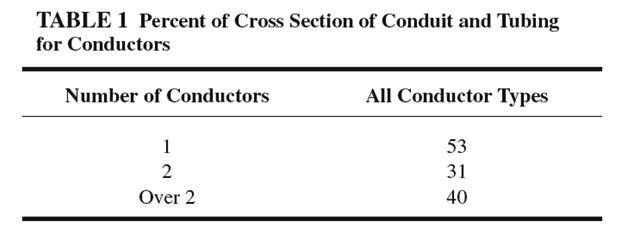

Type LFNC-A conduit has specific requirements regarding its inside and outside diameters, which must comply with the standards set in Table 1. To ensure compliance, go/no-go limit gauges, as specified in Figure 1 and Table 1, are used for testing. The conduit’s separate jacket must also meet minimum thickness requirements as outlined in Table 2. This thickness is determined by cutting and preparing a specimen from the finished conduit. The average thickness is calculated from five measurements, while the smallest measurement represents the minimum thickness at any point.

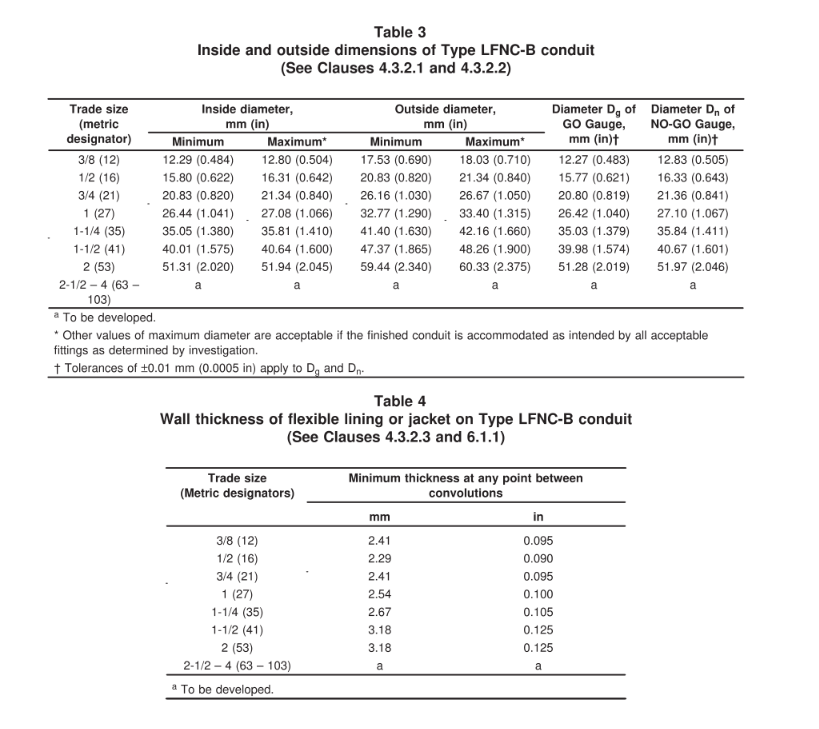

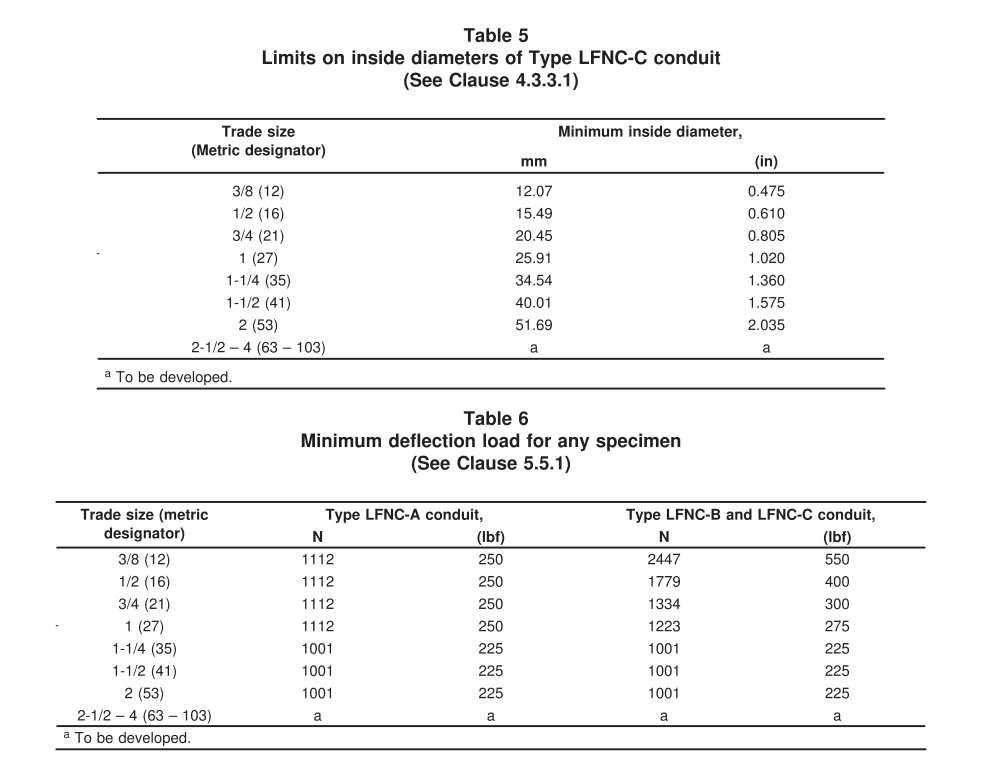

For Type LFNC-B conduit, the inside and outside diameters must adhere to the dimensions set in Table 3, and compliance is verified using the same go/no-go gauge method as Type LFNC-A. The flexible lining or jacket of Type LFNC-B conduit is reinforced, but its thickness is only specified at points between the convolutions formed by the rigid reinforcement. At least three measurements are taken around the circumference, with the smallest representing the minimum thickness at any point, as indicated in Table 4.

For type LFNC-C conduit, the minimum inside diameter must comply with the specifications in Table 5. Other dimensions, such as jacket thickness, are not specified for this type.

3. Flexible Electrical Conduit Unjacketed Introduction

3.1 Flexible Metal Conduit (FMC)

3.1.1 What are Flexible Metal Conduit?

Flexible Metal Conduit (FMC)is a raceway of circular cross section made of helically wound, formed, interlocked metal strip.

For flexible steel conduit, the strip material must be made of carbon steel with a minimum tensile strength of 34,000 lbf/in² (234.5 MPa). The strip should maintain uniform width and thickness throughout, ensuring consistency in manufacturing. Additionally, all surfaces must be free from scale and rust before the application of a protective zinc coating.

In the case of flexible aluminum conduit, the strip material must meet similar tensile strength requirements, with a minimum tensile strength of 34,000 lbf/in² (234.5 MPa). However, for aluminum, there is an additional requirement that the copper content must not exceed 0.40 percent. Like the steel strip, the aluminum strip should also maintain consistent width and thickness throughout its length.

3.1.2 Thickness of Flexible Metal Conduit

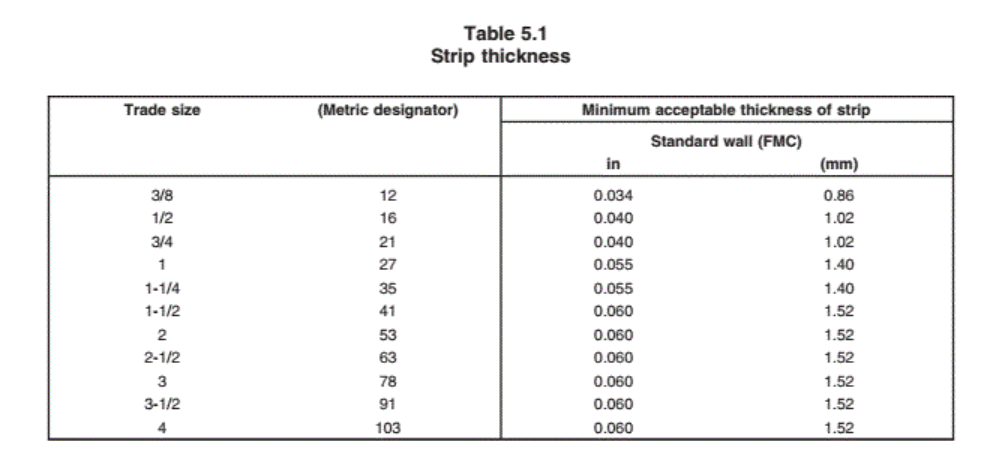

The thickness of the metal strip used for flexible metal conduit shall not be less than indicated in Table5.1 for standard wall flexible metal conduit (FMC).

Exception: The thickness of the metal strip may be less than indicated in Table 5.1 when the conduitcomplies with the requirements specified for reduced-wall flexible metal conduit (RWFMC).

3.1.3 External Diameter Requirements for Flexible Steel and Aluminum Conduit

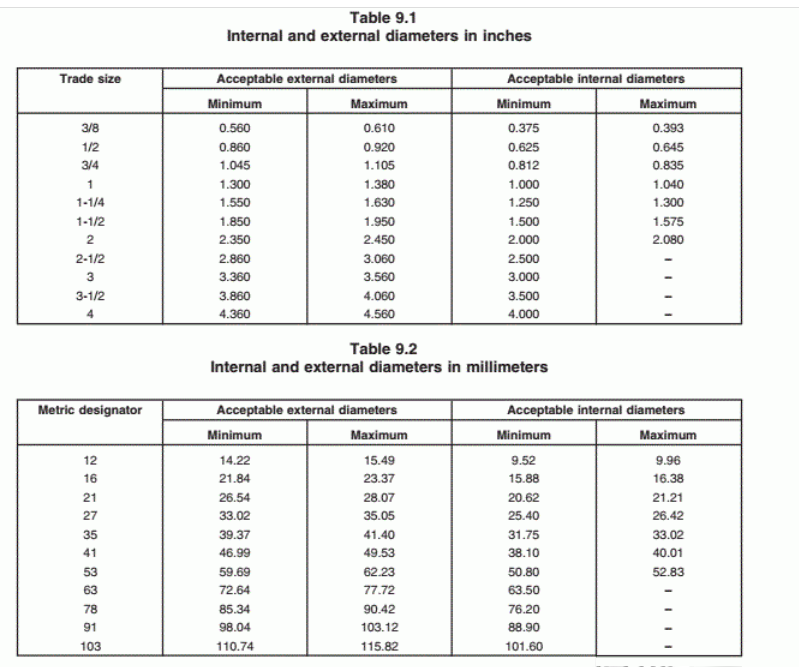

For finished flexible steel and aluminum conduit, trade sizes 3/8 to 4 must adhere to specific external diameter requirements. The external diameter of these conduits should not be smaller than the values listed in the second column, nor larger than those in the third column of Table 9.1 (in inches) or Table 9.2 (in millimeters). This ensures consistency in conduit size and compatibility with fittings and other components in electrical installations.

3.1.4 Internal Diameter Requirements for Flexible Steel and Aluminum Conduit

Similarly, the internal diameter for trade sizes 3/8 to 4 must meet minimum standards, as indicated in the fourth column of Table 9.1 or Table 9.2. For conduits between trade sizes 3/8 to 2, the internal diameter must not exceed the maximum values given in the fifth column of these tables. These specifications ensure proper wiring space and minimize the risk of over-compression or reduced capacity.

4.1 Electrical Nonmetallic Tubing (ENT)

4.1.1 What are Electrical Nonmetallic Tubing?

Electrical Nonmetallic Tubing (ENT) is a nonmetallic, pliable, corrugated raceway of circular cross section. ENT is composed of a material that is resistant to moisture and chemical atmospheres and is flame retardant.

4.1.2 Requirements of Electrical Nonmetallic Tubing

The material used for ENT shall be rigid (nonplasticized) polyvinyl chloride (PVC). Mechanically attached fittings shall be produced from a material having a minimum relative thermal index (RTI) of 90°C(194°F) for electrical properties and for mechanical without impact properties as described in UL 746B and CAN/CSA-C22.2 No. 0.17.

Acoording to UL 1653, ENT covered by this Standard are designed for use under specific temperature and installation conditions. They can operate continuously at a maximum temperature of 75°C (167°F) and in environments where the ambient temperature does not exceed 50°C (122°F).

In attic installations, the electrical non-metallic tubing (ENT) must be placed no higher than 900 mm (3 feet) above the bottom of the ceiling joist, and the ENT material must be rated for a minimum of 60°C (140°F) to ensure safe performance under these conditions.

4.1.3 Sizes of Electrical Nonmetallic Tubing

The dimensions of the various trade sizes of ENT shall be as shown in Table 1.

We have introduced this type of conduit in detail in this post. You can learn more if you want.

4.3 High Density Polyethylene (HDPE) Conduit

4.3.1 What are High Density Polyethylene Conduit?

High Density Polyethylene (HDPE) Conduit is a nonmetallic raceway of circular cross section.

Schedule 40, Schedule 80, EPEC-A, and EPEC-B are types of coilable, smooth-wall high-density polyethylene (HDPE) electrical conduits, each covered separately under the Standard for Continuous Length HDPE Conduit, UL 651B.

Schedule 40 HDPE conduit is specifically designed for aboveground applications when encased in at least 2 inches (50 mm) of concrete. It is also suitable for underground installations, either through direct burial or concrete encasement, offering flexibility and durability for a variety of electrical projects.

4.3.2 Types and Sizes of High Density Polyethylene Conduit

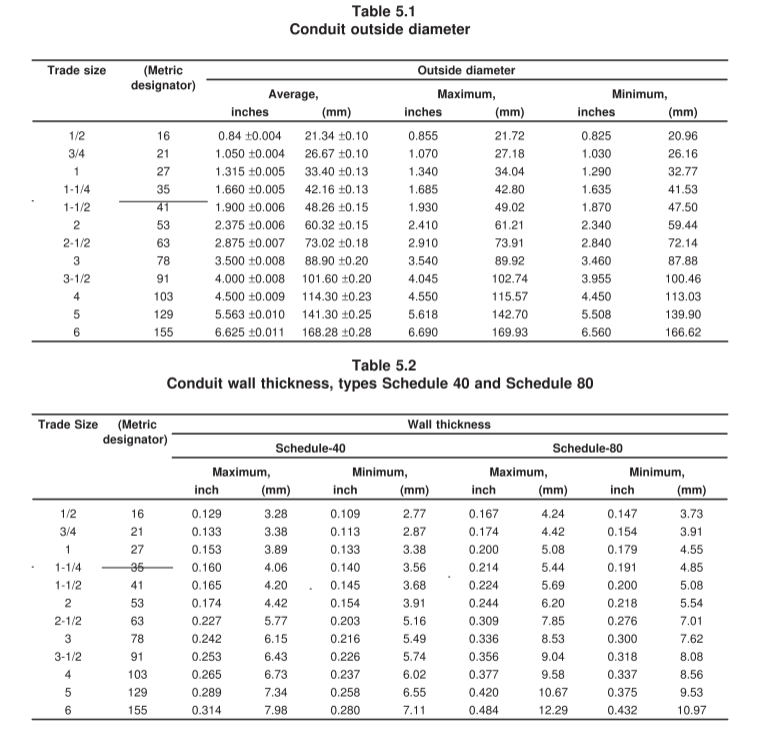

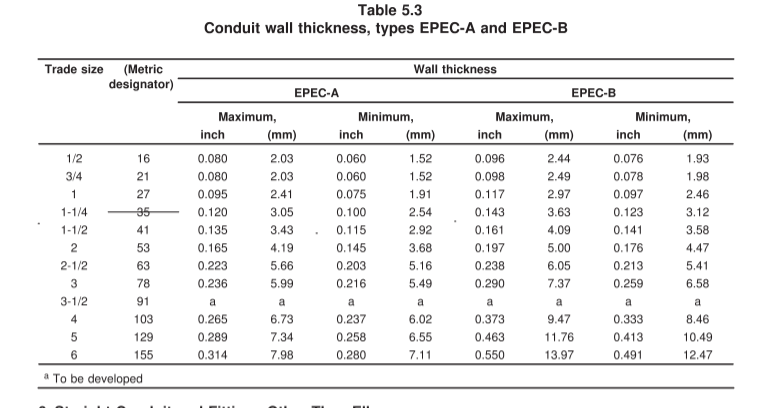

Limits on the outside diameter of Schedule-40, Schedule-80, EPEC-A, and EPEC-B conduit shall beas specified in Table 5,1.

Limits on the wall thicknesses of Schedule-40, Schedule-80, EPEC-A. and EPEC-B conduits shall be as specified in Tables 5.2 and 5.3.

4.3.3 Requirements of HDPE Conduit

The average tensile strength of three aged specimens of finished conduit must be at least 95 percent of the average tensile strength of three unaged specimens. Additionally, the average tensile strength of the unaged specimens must meet the specified limit for the compound used in manufacturing the conduit. However, the unaged specimens must have a tensile strength of no less than 4000 lbf/in² (27.6 MN/m², 2.76 kN/cm², or 2812 gf/mm²), ensuring the conduit maintains adequate mechanical strength.

The average temperature at which simply supported, center-loaded bar specimens, machined from finished conduit, deflect by 0.010 inch (0.25 mm) must not be lower than 70°C (158°F) under a stress of 66 psi (455 kN/m², 45.5 N/cm², or 46.4 gf/mm²). This ensures the conduit maintains sufficient resistance to deformation under specified stress and temperature conditions

5. Choose the Right Flexible Conduit for Outside Usage

When selecting flexible conduits for outdoor applications, it’s crucial to consider various environmental challenges.

5.1 Key Requirements for Outdoor Flexible Conduit

- Waterproof and Moisture Resistance: The conduit must prevent water ingress to protect electrical wiring from damage and short-circuiting, especially in rainy or humid environments.

- Corrosion Resistance: Outdoor installations are often exposed to elements that can cause corrosion, particularly in coastal areas or industrial zones. The material must be resistant to corrosion to ensure long-lasting performance.

- UV Resistance: Sun exposure can degrade materials over time. A UV-resistant conduit is essential to prevent brittleness or cracking due to prolonged exposure to sunlight.

- Temperature Tolerance: Outdoor conduits must be able to withstand extreme temperature fluctuations, both high and low, to prevent material expansion, contraction, or degradation.

- Pressure and Impact Resistance: In areas where the conduit may be subject to physical stress, such as being buried underground or mounted in exposed locations, it should be able to withstand pressure and potential impacts without damage.

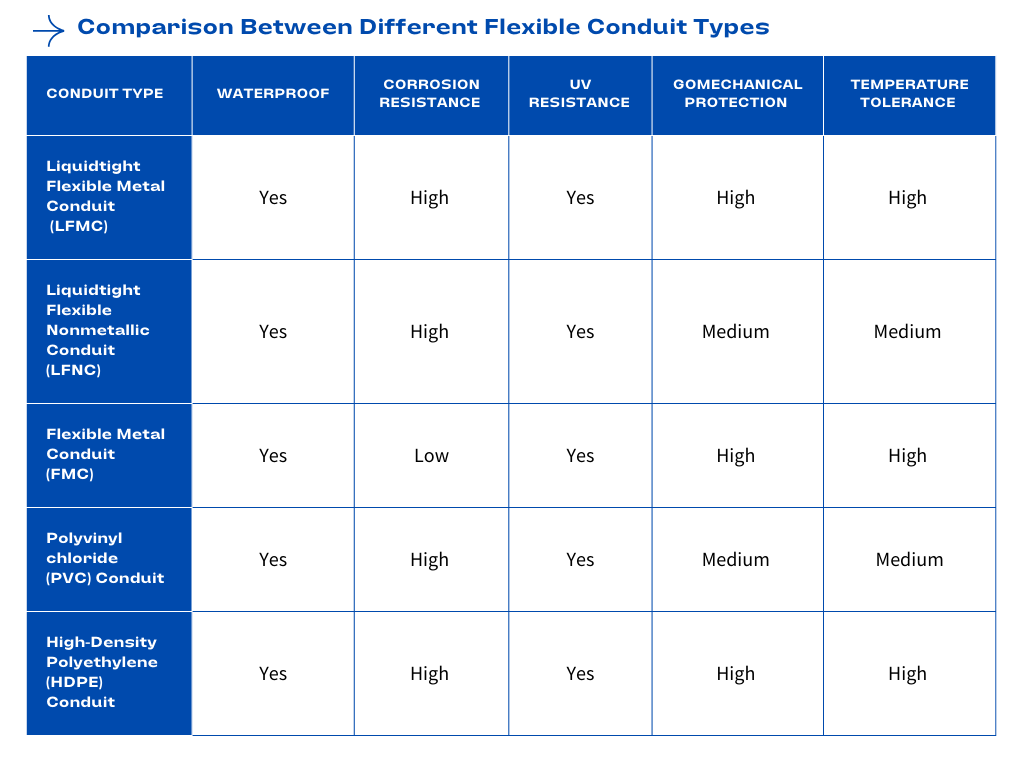

We compare different flexible conduits based on these essential test standards in the following to help you make the right choice for electrical conduit selecting.

5.2 Comparing Different Flexible Conduit Types

5.1.1 Liquidtight Flexible Metal Conduit (LFMC)

As we mentioned above, Liquidtight Flexible Metal Conduit (LFMC) consists of a flexible metallic core, typically galvanized steel, which is wrapped in a waterproof plastic sheath. This design combines the strength of metal with the moisture resistance of non-metallic materials.

Características

- Metallic core: Provides robust mechanical protection for cables inside.

- Plastic sheath: Offers excellent waterproofing and UV resistance, making it ideal for outdoor use.

Key Benefits

- Superior waterproofing: The outer plastic coating ensures complete protection against water, which makes LFMC perfect for wet environments such as gardens, poolsides, or rainy climates.

- Corrosion-resistant: The galvanized steel core resists rust, while the plastic coating adds an extra layer of defense against corrosion.

- High durability: LFMC offers exceptional protection from mechanical stress and impact, making it ideal for heavy-duty applications like wiring for outdoor equipment, machinery, and exposed installations.

Best for

Applications that require heavy-duty mechanical protection, such as wiring near water sources, outdoor equipment, or areas exposed to potential impact.

5.2.2 Liquidtight Flexible Nonmetallic Conduit (LFNC)

Liquidtight Flexible Nonmetallic Conduit (LFNC) is made entirely from non-metallic materials, often polyvinyl chloride (PVC), making it lightweight and highly flexible. Unlike LFMC, it doesn’t have a metal core but still provides excellent protection in outdoor environments.

Características

- Non-metallic composition: Constructed from materials like PVC, LFNC is corrosion-proof and highly flexible.

- Moisture and UV resistance: The plastic is designed to be waterproof and resistant to degradation by sunlight.

Key Benefits

- Easy installation: Due to its lightweight nature, LFNC is easier to handle and install compared to metal conduits.

- Cost-effective: Nonmetallic conduits are typically less expensive than metallic ones, offering a cost-efficient solution without compromising on moisture resistance.

- Resistencia a la corrosión: Since it’s non-metallic, LFNC is naturally immune to rust and corrosion, making it an excellent choice for coastal or highly humid environments.

Best for

Applications where flexibility and moisture protection are needed but mechanical protection is not as critical, such as outdoor lighting or residential wiring systems.

5.2.3 Flexible Metal Conduit (FMC)

Flexible Metal Conduit (FMC), sometimes called “Greenfield,” is made of spirally-wound, interlocked metal strips (usually galvanized steel or aluminum).

Características

- Interlocked metal: FMC’s design gives it strength and flexibility, allowing it to bend around obstacles while providing mechanical protection.

Key Benefits

- Strong mechanical protection: FMC is designed to withstand impacts and external pressure, making it ideal for outdoor areas where the conduit could be subjected to physical stress.

- Resistencia al calor: Metal conduits like FMC perform better in environments with high temperatures compared to non-metallic options, making them ideal for installations near heat sources.

Best for

Outdoor installations where mechanical protection is a priority, but in areas that are not exposed to water or moisture.

5.2.4 Flexible Nonmetallic Conduit

Flexible Nonmetallic Conduit is made from plastics such as PVC or polyethylene and is used in a variety of outdoor and underground applications where corrosion resistance and flexibility are important.

Características

- Non-metallic: This conduit is corrosion-resistant and highly flexible, making it easy to install around bends and obstacles.

- Impermeable: Many nonmetallic conduits are rated for wet environments, making them suitable for outdoor installations where water protection is required.

Key Benefits

- Corrosion-resistant: Being non-metallic, this conduit is naturally immune to rust, which makes it ideal for wet, underground, or coastal installations.

- UV protection: Most non-metallic conduits used outdoors come with UV-resistant properties, preventing degradation from sunlight exposure.

Best for

Areas where corrosion resistance and flexibility are key, such as outdoor landscaping or garden lighting systems.

5.2.5 High-Density Polyethylene (HDPE) Conduit

Características

- Polyethylene material: HDPE is resistant to chemicals, water, and impacts, providing long-lasting protection in tough environments.

- Extreme flexibility: The material’s flexibility makes it easy to install, even in curved or uneven terrains.

Key Benefits

- Impermeable: HDPE conduits offer outstanding waterproofing and are ideal for direct burial applications, such as underground electrical or telecommunications lines.

- High impact resistance: Excellent toughness to withstand jobsite conditions, bends and flexes without breakage, even with ground heaves or shifts.

- Temperature resistance: Resists brittleness due to aging or cold weather and retains impact resistance

Best for

Long-term outdoor installations in harsh environments, such as underground wiring for electrical distribution systems, telecommunications, and solar energy applications.

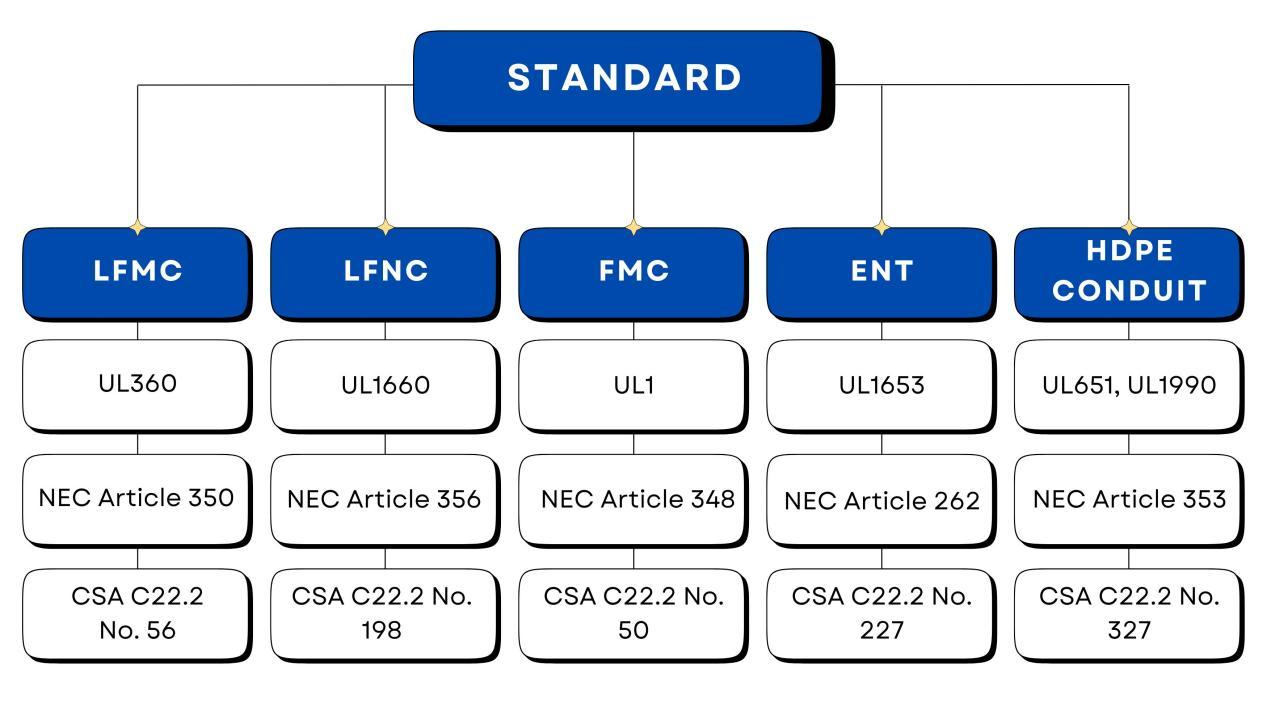

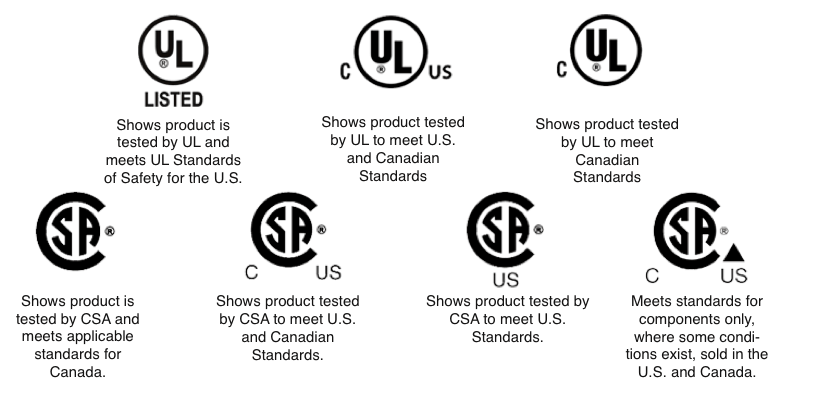

6. Flexible Electrical Conduit Codes, Standards And Certifications

To enhance your understanding, we provide some references to the relevant flexible catheter standards. Different standards may cater to various end uses and applications, so it’s important to review the scope of each standard to grasp its intended purpose.

6.1 Liquidtight Flexible Metal Conduit Standards

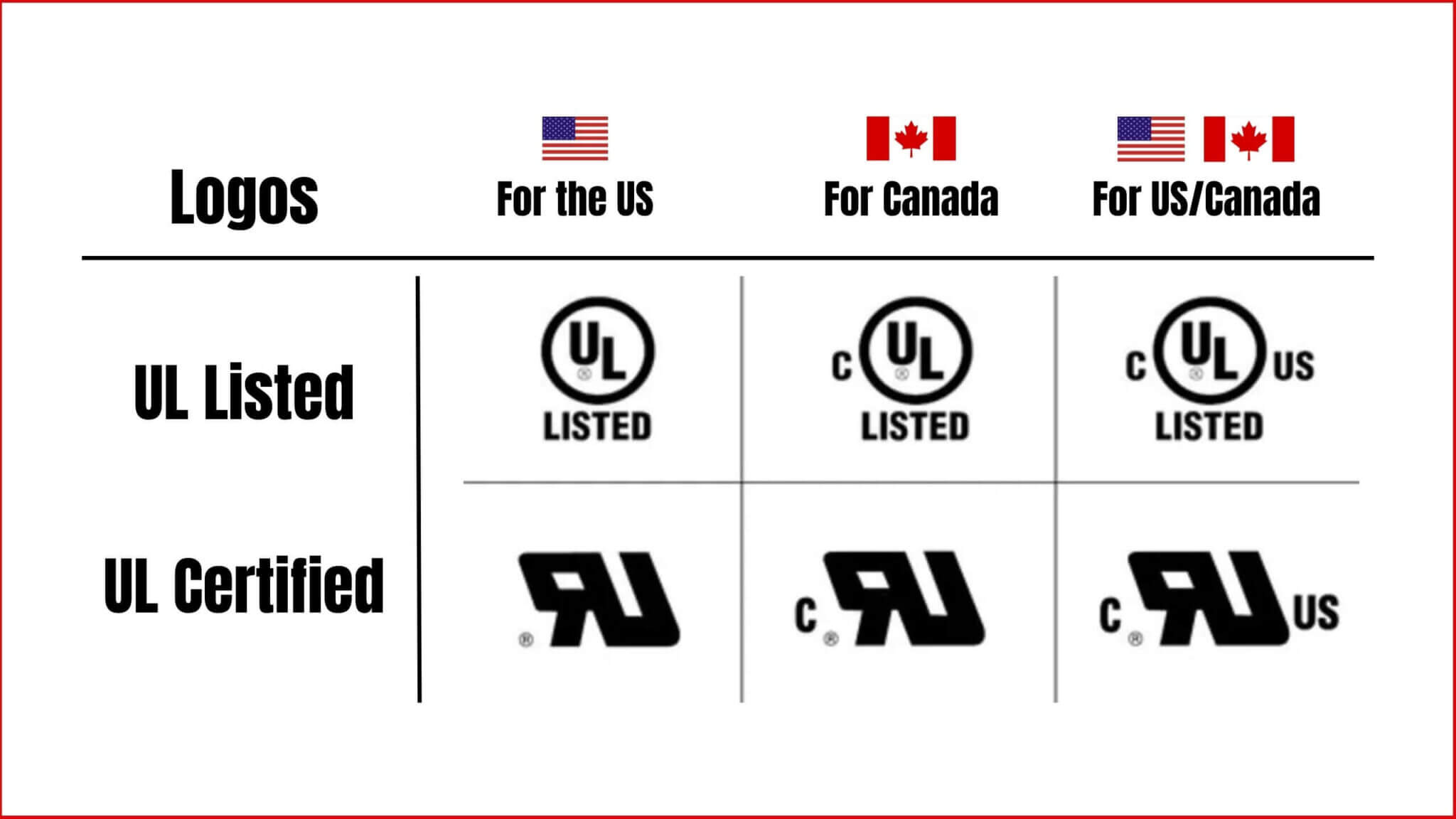

●Underwriters Laboratories (UL & ULC) (e.g. UL360)

●NFPA70/NEC Article 350

●Canadian Standards Association (CSA) (e.g., C22.2 No. 56).

6.2 Liquidtight Flexible Nonmetallic Conduit Standards

●Underwriters Laboratories (UL & ULC) (e.g. UL1660)

●NFPA70/NEC Article 356

●Canadian Standards Association (CSA) (e.g., C22.2 No. 198).

6.3 Flexible Metal Conduit Standards

●Underwriters Laboratories (UL & ULC) (e.g. UL1)

●NFPA70/NEC Article 348

●Canadian Standards Association (CSA) (e.g., C22.2 No. 50).

6.4 Flexible Nonmetallic Conduit Standards

6.4.1 Polyvinyl Chloride (PVC) Flexible Corrugated Conduit /Electrical Nonmetallic Tubing (ENT) standards

●Underwriters Laboratories (UL & ULC) (e.g. UL1653)

●NFPA70/NEC Article 262

●Canadian Standards Association (CSA) (e.g., C22.2 No. 227).

6.4.2 High Density Polyethylene (HDPE) Conduit standards

●ASTM International (e.g., ASTM F2160, D3485);

●Underwriters Laboratories (UL & ULC) (e.g. UL651A, UL 1990)

●NFPA70/NEC Article 353

●NEMA (e.g., TC7, TCB-4, TCB-3)

●Canadian Standards Association (CSA) (e.g., CSA C22.2 NO327)

7. Conclusión

This post provides a detailed overview of the different types of flexible electrical conduits, highlighting the unique benefits and features of each material. PVC flexible conduits, known for their lightweight and cost-effective nature, are ideal for residential outdoor wiring and areas with limited mechanical stress. Metal flexible conduits offer superior strength and durability, making them suitable for industrial environments or locations where wiring may be exposed to physical damage. Liquid-tight flexible conduits are specifically designed to prevent moisture intrusion, making them perfect for wet or damp areas, such as outdoor equipment, pool installations, or areas prone to rainfall.

When selecting a conduit, it is important to assess the specific environmental conditions your project will face. This includes exposure to UV rays, temperature fluctuations, moisture, and physical impacts. The mechanical protection needs of the wiring should also be considered, especially in high-traffic or industrial areas where cables may be at risk. Additionally, the choice of conduit should align with the project budget, balancing cost-effectiveness with the necessary level of protection.

Another critical factor is local regulations and safety standards, such as those outlined by the National Electrical Code (NEC) and other regional guidelines. Ensuring compliance with these standards is essential to guarantee the safety and longevity of your installation. Ultimately, selecting the right flexible conduit involves a careful evaluation of the project’s specific needs, application scenarios, and local requirements to achieve optimal performance, durability, and regulatory compliance.

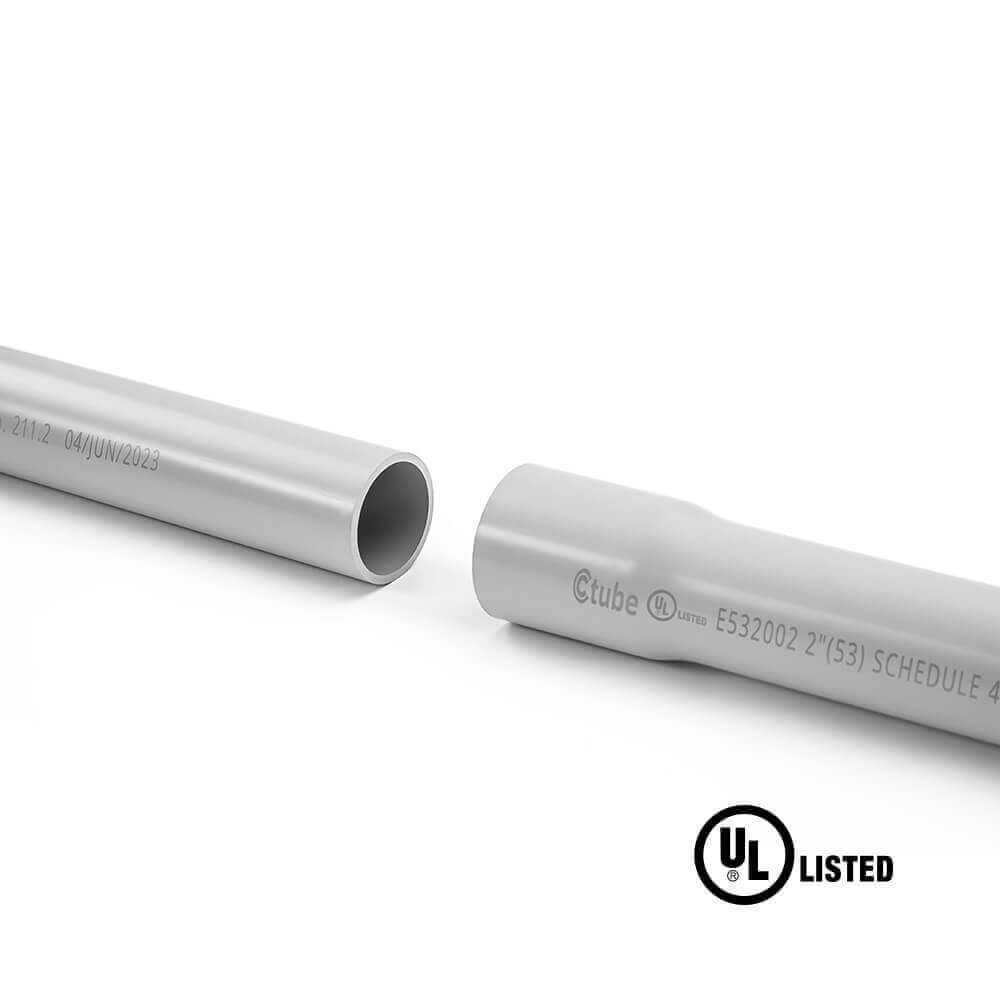

8. Ctube’s PVC and UPVC Flexible Conduits

Ctube is a professional conduit manufacturer, dedicated to providing reliable and durable products for versatile electrical installations.

Our PVC flexible conduits comply with international certifications such as UL 651, AS/NZS 2053, and CSA, ensuring exceptional flexibility, durability, and safety across different environments.

Ctube also provides special flexible conduit series : the Solar Conduit Series and the Low Smoke Halogen-Free (LSZH) Conduit Series. The Solar Conduit is specifically engineered for photovoltaic applications, providing superior resistance to UV rays and harsh weather conditions. Temperature range from -15 to +105℃ and it is flame retardant. This conduit ensures long-term durability and performance, making it an ideal choice for solar installations.

Whether you need protection for wiring in dynamic settings, outdoor applications, or confined spaces, you can trust Ctube to safeguard your electrical systems with the highest standards of performance and reliability.

FAQs

1. How do I know which flexible conduit material is best for my project?

To choose the right conduit, consider factors such as the environmental conditions (e.g., moisture, UV exposure), mechanical protection needs, safety requirements, project budget, and local regulations. For example, PVC conduits are cost-effective and corrosion-resistant, while metal conduits offer higher durability and impact protection.

2. How long do flexible conduits last in outdoor installations?

The longevity of flexible conduits in outdoor installations depends on the material and environmental conditions. PVC conduits are highly resistant to corrosion and UV damage, while metal conduits provide long-lasting durability against physical stress. Regular maintenance and inspection can further extend the lifespan of the conduits.

3. How do flexible conduits compare to rigid conduits for outdoor use?

Flexible conduits are easier to install in complex layouts and areas with tight spaces or movement. They are ideal for applications where adaptability is required. However, rigid conduits offer higher mechanical protection and are generally used in areas where the conduit does not need to bend or twist. Both types have their advantages depending on the application and environment.

Choosing the Right Flexible Electrical Conduit for Outdoor Use: A Comprehensive Guide Leer más "