Introducción

Es fundamental tener un conocimiento profundo del tamaño de los conductos. Para garantizar un aislamiento adecuado y evitar daños, los conductos son esenciales para organizar y proteger los cables eléctricos. Para que su sistema eléctrico funcione de forma segura y eficaz, es fundamental elegir el tamaño de conducto adecuado.

Exploraremos todos los factores que deben tenerse en cuenta para elegir el tamaño de conducto correcto en este artículo. Además, le proporcionaremos una extensa técnica matemática para apoyar la toma de decisiones informada. Además, destacaremos varios tamaños de conductos habituales para mejorar su comprensión de la variedad de opciones. ¡Comencemos nuestra exploración!

Dominar los conceptos básicos del tamaño de los conductos

Antes de profundizar en los diversos factores que influyen en la selección del tamaño del conducto, es fundamental comprender el tamaño del conducto en sí. El tamaño del conducto es la medida del diámetro interior de un conducto que sirve como camino para alambres o cables eléctricos. Se debe tener cuidado al elegir el tamaño del conducto para permitir futuras adiciones o cambios y para garantizar que los cables puedan pasar libremente sin ser comprimidos o interferidos.

Los diámetros más comunes de los conductos son de 1/2 pulgada a 6 pulgadas y los tamaños generalmente se indican en pulgadas. También se pueden pedir tamaños más grandes para aplicaciones comerciales e industriales particulares. La selección del tamaño del conducto está influenciada por varios elementos, incluido el tipo y la cantidad de cableado instalado.

Es importante tener en cuenta que los tamaños de conductos y cables no suelen ser los mismos. El Código Eléctrico Nacional (NEC) establece la cantidad máxima de alambres o cables que se pueden colocar de manera segura dentro de un conducto, según el tamaño y el tipo de aislamiento. Si sigue estas pautas, puede estar seguro de que los cables tendrán espacio para liberar calor y evitar el sobrecalentamiento, lo que podría representar un riesgo de incendio.

Ahora que tenemos una comprensión rudimentaria del tamaño de los conductos, veamos los factores a tener en cuenta al seleccionar el tamaño adecuado para su instalación eléctrica.

Consideraciones críticas al determinar el tamaño del conducto

Se deben tener en cuenta varios criterios importantes al elegir el tamaño de conducto adecuado para su instalación eléctrica a fin de garantizar la seguridad, el cumplimiento y la preparación para el futuro.

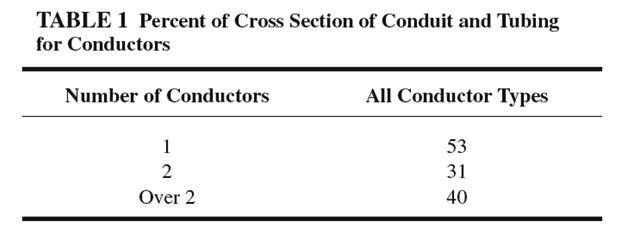

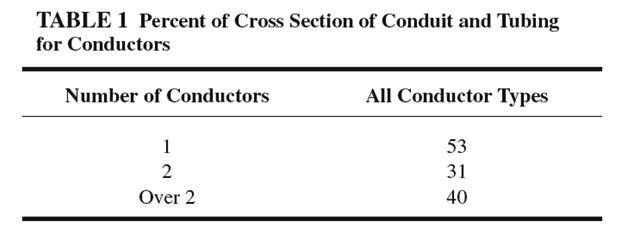

El número de cables

La cantidad de alambres o cables que se pasarán a través de un conducto es uno de los principales factores que afectan su tamaño. Con el fin de evitar el hacinamiento y garantizar suficiente flujo de aire para la disipación del calor, el Código Eléctrico Nacional (NEC) ofrece estándares integrales sobre la capacidad máxima de llenado de los conductos. Estas reglas son esenciales porque los conductos obstruidos pueden sobrecalentarse y provocar un grave riesgo de incendio. El NEC especifica el porcentaje de llenado para diferentes tamaños y tipos de conductos. Por ejemplo, el llenado del conducto no debe ser superior a 53% de su capacidad cuando se trata de un solo cable, 31% cuando se trata de dos cables y 40% cuando se trata de tres o más cables. Se deben seguir estas recomendaciones para calcular el tamaño de conducto adecuado según la cantidad y el tamaño de los cables que planea instalar.

El tipo y tamaño de los cables

Existen especificaciones para la capacidad de llenado y el espaciado para varios tipos de aislamiento y tamaños de cables, que se especifican en American Wire Gauge (AWG). Hay menos cables que puedan caber de forma segura dentro de un conducto porque, por ejemplo, los cables más pesados o gruesos necesitan más espacio. Además, el tamaño del conducto necesario para garantizar condiciones de funcionamiento seguras puede variar según el tipo de cable y su clasificación para ciertos umbrales de temperatura. Asegúrese de conocer las especificaciones de los cables que está utilizando y elija un tamaño de conducto que satisfaga estas necesidades.

Radio de doblaje

El radio de curvatura es el radio más pequeño que permite doblar un conducto de forma segura sin poner en peligro el cableado interno. Esto es especialmente crucial para instalaciones que tienen muchas curvas o espacios pequeños. Si un conducto es demasiado estrecho, es posible que no pueda acomodar el radio de curvatura requerido, lo que podría provocar torceduras o curvaturas abruptas que podrían dañar el aislamiento o los propios cables y posiblemente provocar cortocircuitos o cortes de servicio. El NEC especifica requisitos de radio de curvatura mínimo para diversos tipos de conductos y cables, lo que garantiza que se mantenga la integridad del cable durante toda la instalación.

Futura expansión

Al planificar su instalación eléctrica, es prudente considerar futuras ampliaciones o modificaciones. Seleccionar un conducto un poco más grande que el requerido actualmente puede proporcionar espacio para alambres o cables adicionales que puedan ser necesarios en el futuro. Este enfoque innovador puede ahorrar tiempo y gastos considerables, ya que evita la necesidad de reemplazar conductos o realizar importantes proyectos de recableado para acomodar circuitos adicionales. Al planificar el crecimiento potencial, puede asegurarse de que su sistema eléctrico siga siendo adaptable y eficiente.

Factores ambientales

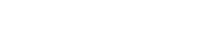

Las condiciones ambientales juegan un papel importante en la determinación del tamaño y tipo de conducto apropiado. Las instalaciones expuestas a temperaturas extremas, humedad, productos químicos o sustancias corrosivas pueden requerir conductos fabricados con materiales resistentes a estas condiciones, como PVC o acero inoxidable. Además, es posible que los conductos en ubicaciones exteriores o peligrosas deban ser más grandes para acomodar aislamiento adicional o revestimientos protectores que protejan los cables de los factores ambientales estresantes. Garantizar que el material y el tamaño del conducto sean adecuados para el entorno de instalación es crucial para mantener la integridad y seguridad del sistema.

consideraciones adicionales

Más allá de los factores principales enumerados, varias consideraciones adicionales pueden influir en el tamaño de los conductos:

1. Material del conducto: Los diferentes materiales, como los conductos metálicos (EMT, IMC, RMC) o no metálicos (PVC, HDPE), tienen diferentes diámetros internos y radios de curvatura, lo que afecta la capacidad de llenado y la facilidad de instalación.

2. Caída de voltaje: Para tramos largos de conductos, la caída de voltaje puede ser una preocupación. Es posible que se necesiten conductos más grandes para acomodar cables más gruesos que mitiguen la caída de voltaje a lo largo de la distancia.

3. Accesibilidad: el mantenimiento o las actualizaciones futuras son más fáciles con conductos que brindan un amplio espacio para tirar y reemplazar cables.

4. Códigos y regulaciones locales: consulte siempre los códigos y regulaciones de construcción locales, ya que pueden tener requisitos o restricciones adicionales más allá de los estándares NEC.

Al considerar estos factores (cantidad de cables, tipo y tamaño de cables, radio de curvatura, expansión futura, factores ambientales y consideraciones adicionales), puede asegurarse de que su instalación eléctrica sea segura, eficiente y adaptable a necesidades futuras. El tamaño adecuado de los conductos no solo mejora la longevidad y confiabilidad de su sistema eléctrico, sino que también garantiza el cumplimiento de los estándares regulatorios y, en última instancia, protege tanto a la propiedad como a los ocupantes.

Guía paso a paso para calcular el tamaño del conducto

Calcular el tamaño de conducto correcto para su instalación eléctrica implica un enfoque sistemático que garantiza la seguridad, el cumplimiento de las normas y la preparación para el futuro. Aquí hay una guía completa paso a paso sobre cómo calcular el tamaño de conducto apropiado:

1. Determine el área total requerida para los cables

Identifique tamaños y tipos de cables: comience enumerando todos los cables que pasarán por el conducto, incluidos sus tamaños (en calibre de alambre americano, AWG) y tipos de aislamiento.

Calcule áreas de cables individuales: utilizando las tablas de relleno de cables de NEC, encuentre el área de la sección transversal de cada cable. Estas tablas proporcionan las áreas en pulgadas cuadradas para diferentes tamaños de cables y tipos de aislamiento.

Sume las áreas de los cables: sume las áreas de la sección transversal de todos los cables que se colocarán en el conducto. Esta suma representa el área total requerida para los cables.

2. Mida el área transversal del conducto

Seleccione el tipo de conducto: determine el tipo de conducto (p. ej., tubería metálica eléctrica (EMT), cloruro de polivinilo (PVC) o conducto de metal rígido (RMC)). Los diferentes tipos de conductos tienen diferentes diámetros internos incluso para el mismo tamaño nominal.

Mida o busque el diámetro interno: para cálculos precisos, utilice el diámetro interno real del conducto, que se puede encontrar en las especificaciones del fabricante o en las tablas NEC.

Calcule el área de la sección transversal: use la fórmula, donde A es el área de la sección transversal y r es el radio del conducto. El radio es la mitad del diámetro interno. Por ejemplo, si el diámetro interno es de 1 pulgada, el radio es de 0,5 pulgadas y el área A es 3,1416 × (0,5)2 = 0,785 pulgadas cuadradas.

3. Multiplique el área de la sección transversal por la relación de llenado del conducto

Determine la proporción de llenado del conducto: El NEC proporciona proporciones de llenado basadas en la cantidad de cables en el conducto. Normalmente, las proporciones son:

– 53% para un solo cable.

– 31% para dos hilos.

– 40% para tres o más cables.

Calcule el área de relleno máxima: multiplique el área de la sección transversal del conducto por la proporción de relleno adecuada. Por ejemplo, si el área del conducto es de 0,785 pulgadas cuadradas y la relación de llenado para tres cables es 40%, el área de llenado máxima es 0,785 × 0,40 = 0,314 pulgadas cuadradas.

4. Compare el área máxima de relleno con el área total requerida

Evalúe la suficiencia: compare el área de llenado máxima calculada del conducto con el área total requerida para los cables.

– Si el área máxima de llenado es igual o mayor que el área total requerida, el tamaño del conducto es suficiente.

– Si el área de llenado máxima es menor que el área total requerida, deberá seleccionar un tamaño de conducto mayor.

Tamaños de conductos comunes y sus aplicaciones

Hay varios tamaños de conductos estándar que van desde 1/2 pulgada a 8 pulgadas, comúnmente utilizado en instalaciones eléctricas residenciales, comerciales e industriales. Estos son algunos de los tamaños de conductos más utilizados:

Conducto de 1/2 pulgada

Tamaño de conducto más pequeño: este es el tamaño de conducto estándar más pequeño y generalmente se usa para circuitos derivados individuales o aplicaciones que requieren solo unos pocos cables. Es ideal para uso residencial ligero, como cableado para iluminación y pequeños electrodomésticos.

Conducto de 3/4 de pulgada

Uso residencial: El conducto de 3/4 de pulgada es una opción popular en entornos residenciales. Es adecuado para pasar varios alambres o cables dentro de un solo conducto, lo que lo hace ideal para circuitos domésticos estándar y aplicaciones comerciales más pequeñas.

Conducto de 1 pulgada

Instalaciones comerciales y residenciales más grandes: el tamaño de conducto de 1 pulgada se usa a menudo en entornos comerciales e instalaciones residenciales más grandes. Puede acomodar una mayor cantidad de cables y es adecuado para paneles de servicio principales, subpaneles y otras aplicaciones que requieren un cableado más extenso.

Conducto de 1-1/4 pulgadas

Aplicaciones comerciales y de alto voltaje: este tamaño se usa comúnmente para circuitos de alto voltaje e instalaciones comerciales donde es necesario enrutar alambres o cables más grandes. También es adecuado para circuitos alimentadores en grandes edificios residenciales o pequeños establecimientos comerciales.

Conducto de 1-1/2 pulgadas

Instalaciones comerciales e industriales más grandes: el conducto de 1-1/2 pulgadas está diseñado para aplicaciones comerciales e industriales importantes donde se necesita una cantidad significativa de cableado. Proporciona un amplio espacio para mazos de cables más grandes, lo que lo hace adecuado para sistemas de cableado complejos.

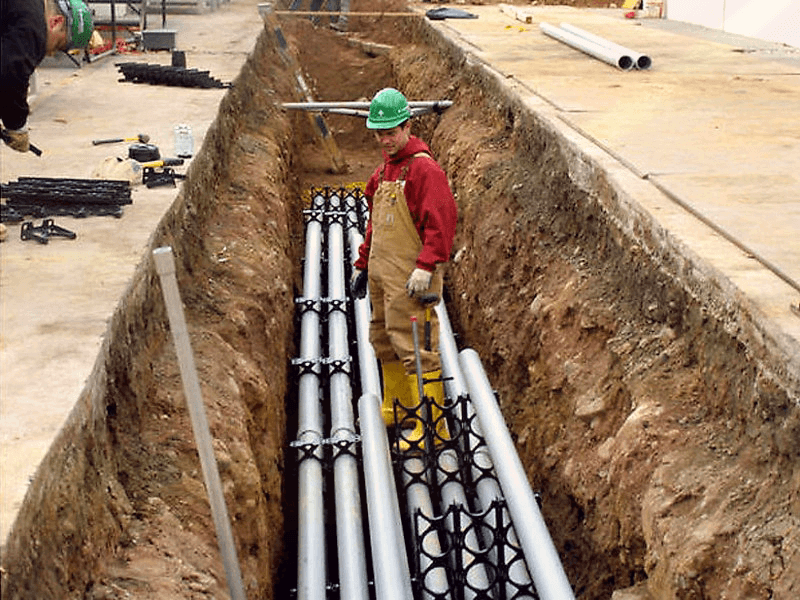

Tamaños adicionales (p. ej., 2 pulgadas, 3 pulgadas, 4 pulgadas, 5 pulgadas, 6 pulgadas, 7 pulgadas, 8 pulgadas)

Aplicaciones industriales y de servicio pesado: Los tamaños de conductos de 2 pulgadas o más generalmente se reservan para entornos industriales o aplicaciones de servicio pesado. Estos conductos más grandes son esenciales para albergar grandes haces de alambres o cables, como los que se utilizan en instalaciones de fabricación, centros de datos y grandes edificios comerciales. Proporcionan la capacidad necesaria para sistemas eléctricos extensos y garantizan una fácil instalación y mantenimiento.

Conclusión

Para que las instalaciones eléctricas sean seguras y eficaces, es fundamental elegir el tamaño de conducto adecuado. El método requiere una comprensión profunda de una serie de elementos cruciales, como la cantidad y el tipo de cables, el radio de curvatura, los requisitos para futuras extensiones y consideraciones ambientales. Además de simplificar el mantenimiento y garantizar el cumplimiento de las normas del Código Eléctrico Nacional (NEC), el tamaño adecuado de los conductos también ayuda a prevenir el sobrecalentamiento.

Al emplear una metodología metódica para determinar el tamaño del conducto, puede garantizar que su cableado esté suficientemente protegido y funcione dentro de límites seguros. Para hacer esto, mida el área de la sección transversal del conducto, aplique la proporción de llenado adecuada y compare el área resultante con el área total necesaria para los cables. Comprender estos cálculos y el impacto de cada factor le permitirá tomar decisiones informadas.

Los tamaños de conductos más utilizados son de 1/2 pulgada a 8 pulgadas, y cada uno de ellos se adapta a un propósito específico que va desde un uso doméstico modesto hasta requisitos industriales exigentes. La selección futura de conductos con capacidad de expansión puede ahorrar dinero y tiempo al minimizar la necesidad de costosos reemplazos o actualizaciones.

En conclusión, un sistema eléctrico robusto y flexible se garantiza mediante una cuidadosa consideración del tamaño del conducto. Puede mejorar la seguridad, eficacia y longevidad de sus instalaciones siguiendo los requisitos de NEC y teniendo en cuenta una serie de aspectos. Además de satisfacer las demandas actuales, el tamaño adecuado de los conductos ayuda a preparar su infraestructura eléctrica para el futuro al garantizar que pueda soportar la expansión y las variaciones de la demanda.