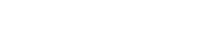

Cómo afecta la temperatura a las tuberías de PVC para conductos eléctricos

1. Introducción

1.1 ¿Qué son las tuberías eléctricas de PVC?

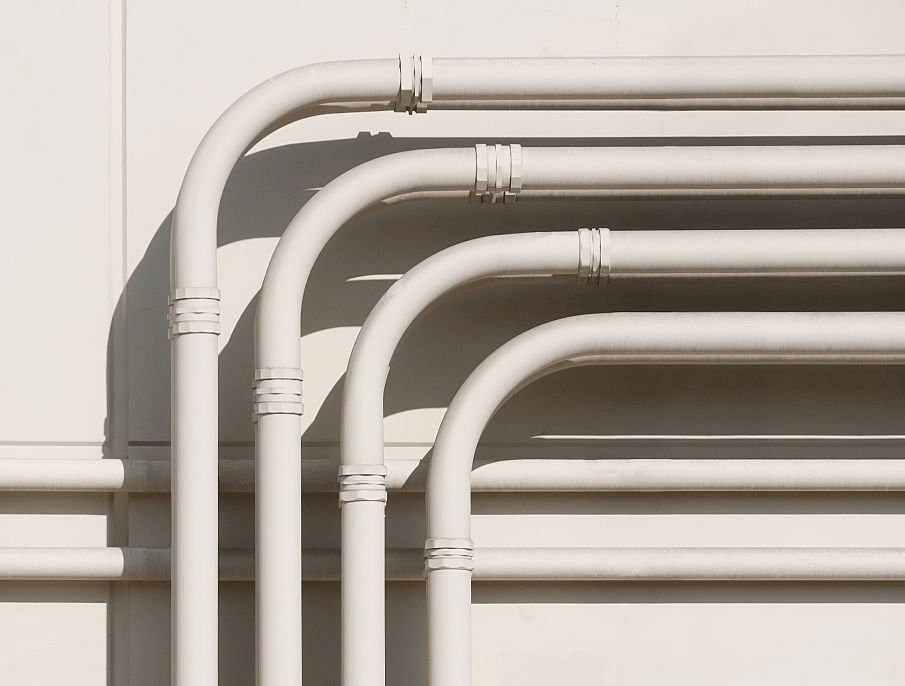

Los conductos eléctricos de PVC (cloruro de polivinilo) son tubos rígidos o flexibles que se utilizan para proteger y enrutar el cableado eléctrico en edificios residenciales y comerciales. Estos tubos actúan como canales protectores para los cables eléctricos, protegiéndolos de daños mecánicos, humedad, productos químicos y otros factores ambientales. El objetivo principal de los conductos de PVC es garantizar el transporte seguro del cableado eléctrico y, al mismo tiempo, ofrecer una solución fácil de instalar, de bajo mantenimiento y duradera para los sistemas de cableado.

Los conductos de PVC se han convertido en una opción popular para las instalaciones eléctricas debido a su excelente combinación de propiedades. Son muy duraderos, resistentes a la corrosión y pueden soportar impactos y presión. Los conductos de PVC también son asequibles y versátiles, y están disponibles en una variedad de tamaños y configuraciones, lo que los hace adecuados para diversas aplicaciones, desde viviendas residenciales hasta grandes instalaciones industriales.

1.2 ¿Por qué la temperatura es un factor clave?

La temperatura juega un papel crucial en el rendimiento y la longevidad de las tuberías de PVC para conductos eléctricos. Las propiedades físicas y mecánicas del PVC, como su flexibilidad, fuerza y resistencia al impacto, se ven influenciadas por las variaciones de temperatura. Cuando la temperatura fluctúa, las tuberías de PVC para conductos pueden expandirse o contraerse, lo que afecta su capacidad para mantener un ajuste seguro y un aislamiento adecuado para los cables eléctricos.

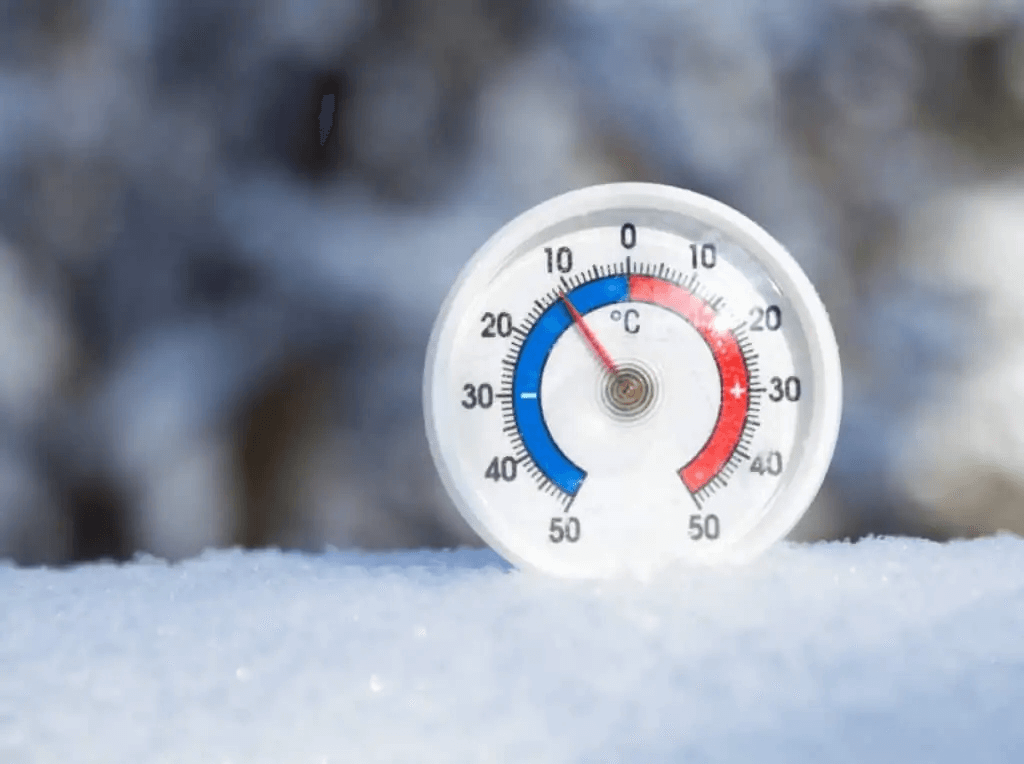

A temperaturas más altas, el PVC puede volverse más flexible, lo que puede provocar deformaciones o deformaciones. Por otro lado, las temperaturas extremadamente frías pueden hacer que el material sea más frágil y propenso a agrietarse. Por lo tanto, comprender cómo afecta la temperatura a los conductos de PVC es esencial para garantizar que la instalación siga siendo segura, eficaz y duradera, en particular en regiones sujetas a temperaturas extremas.

La gestión adecuada de los efectos de la temperatura durante la instalación y el uso de conductos de PVC es fundamental para garantizar la seguridad y la fiabilidad del sistema eléctrico. Si selecciona el tipo correcto de conducto de PVC y tiene en cuenta las condiciones de temperatura del entorno de instalación, podrá evitar daños en el conducto y en el cableado que se encuentra en su interior, lo que garantizará una instalación eléctrica fluida y duradera.

2. Descripción general de la naturaleza termoplástica del PVC

2.1 Comportamiento termoplástico y estructura molecular

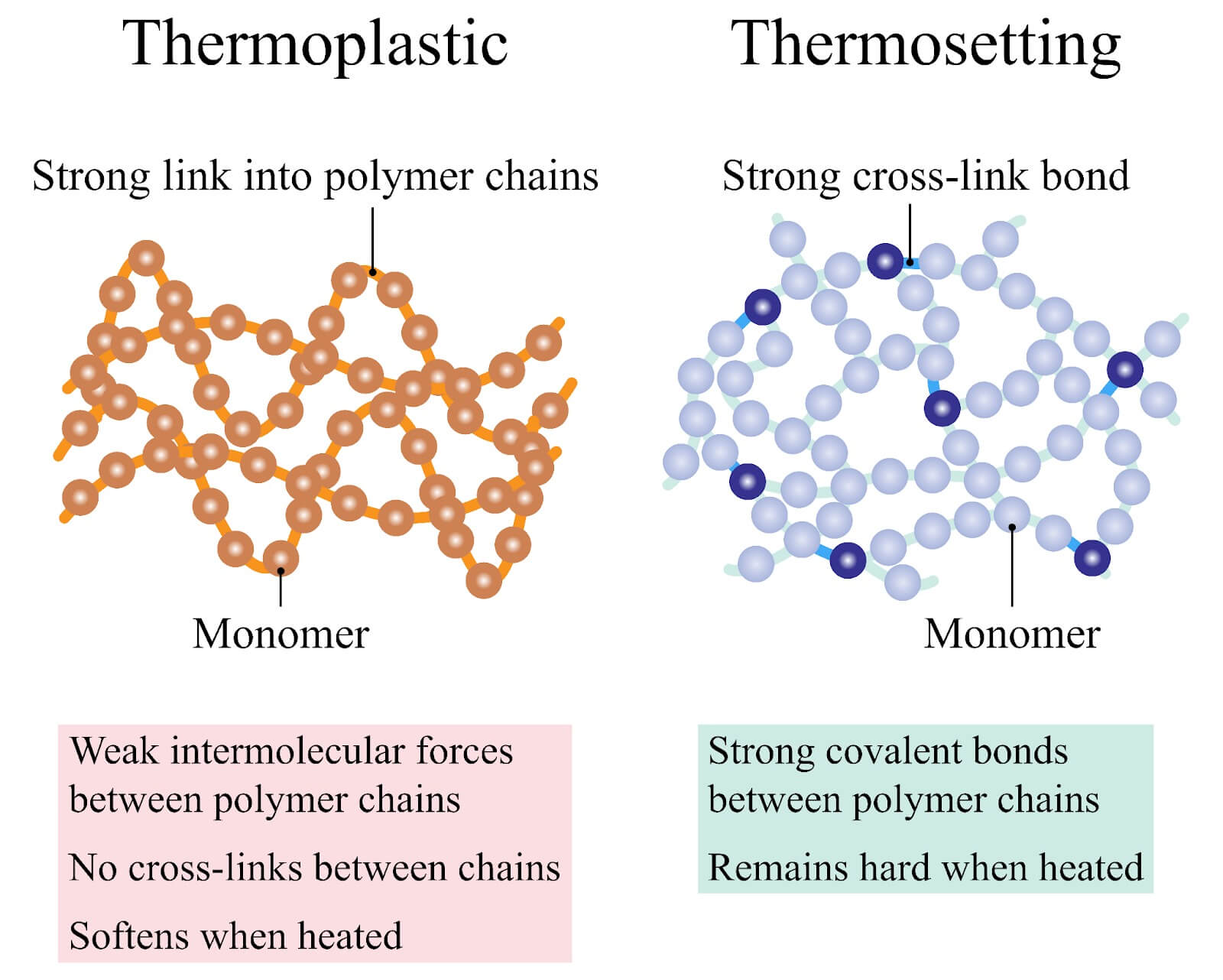

El PVC (cloruro de polivinilo) es un material termoplástico, lo que significa que se ablanda y se vuelve moldeable cuando se calienta y se solidifica al enfriarse. Este comportamiento reversible se debe a su estructura molecular, que consta de largas cadenas de polímeros unidas por fuerzas intermoleculares más débiles que los enlaces covalentes de los plásticos termoendurecibles. Estas características permiten que el PVC se pueda remodelar varias veces mediante procesos como extrusión, moldeo y soldadura, lo que lo convierte en una opción versátil para la fabricación de tuberías para conductos eléctricos.

Cuando se calientan, las cadenas de polímeros ganan energía y se mueven con más libertad, lo que hace que el PVC se ablande y se vuelva flexible. Esta propiedad es beneficiosa durante la instalación, donde a menudo es necesario doblar o dar forma al conducto. Al enfriarse, las cadenas se contraen, solidificando el PVC en una forma rígida y estable adecuada para brindar soporte estructural.

2.2 Sensibilidad a las variaciones de temperatura

La respuesta del PVC a los cambios de temperatura tiene implicaciones prácticas para su desempeño en instalaciones eléctricas.

- A temperaturas más altas, el PVC se vuelve más blando y maleable. Si bien esta flexibilidad es útil para ciertas aplicaciones, el calor excesivo puede provocar deformaciones o una reducción de la resistencia mecánica.

- A temperaturas más bajas, el PVC se endurece y se vuelve más frágil. Esta rigidez puede mejorar la estabilidad estructural, pero aumenta el riesgo de agrietamiento o rotura ante impactos o tensiones repentinas.

Estas propiedades sensibles a la temperatura hacen que la manipulación y la instalación adecuadas sean fundamentales, en particular en entornos con calor o frío extremos. Comprender y gestionar estos comportamientos térmicos garantiza el uso eficaz y confiable de los conductos de PVC en diversas aplicaciones.

2.3 Propiedades generales del PVC y conductos de PVC

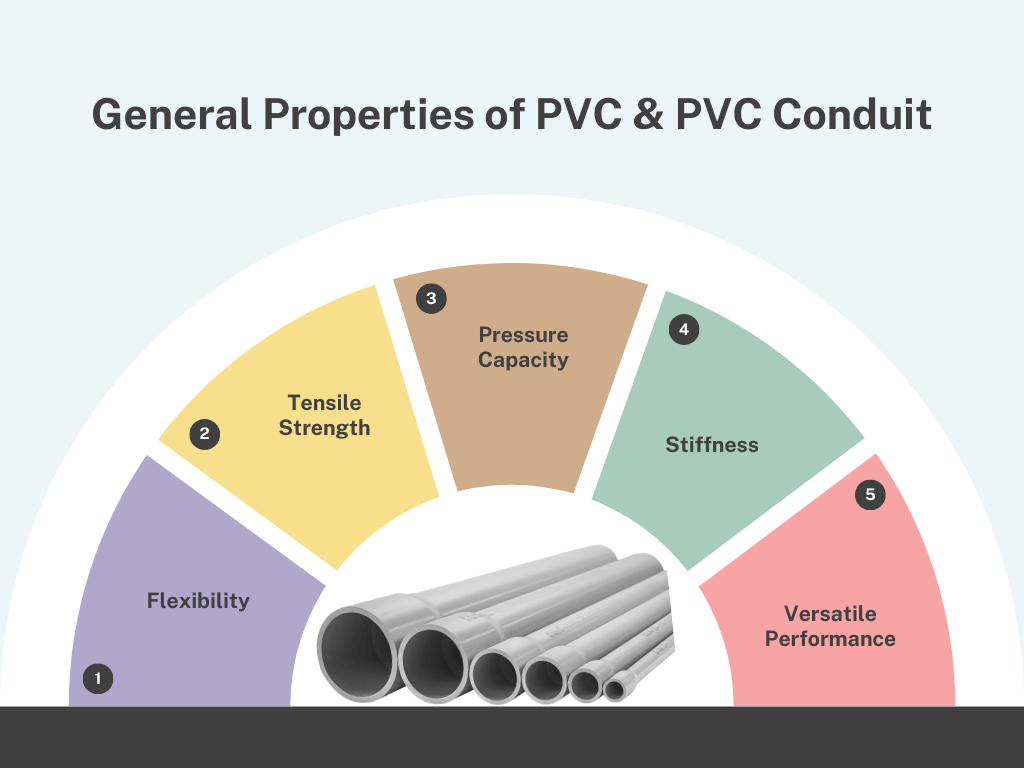

En condiciones estándar, generalmente alrededor de 73 °F (23 °C), el PVC exhibe un equilibrio de propiedades físicas que lo convierten en una opción popular para aplicaciones de conductos eléctricos:

- Flexibilidad:A temperaturas moderadas, el PVC es lo suficientemente flexible como para doblarse sin romperse. Esta flexibilidad es ideal para la instalación en espacios reducidos o en esquinas, donde el conducto debe moldearse fácilmente para adaptarse a la ruta requerida.

- Resistencia a la tracción:El PVC tiene una alta resistencia a la tracción, lo que significa que puede soportar fuerzas de tracción significativas sin romperse ni estirarse. Esta propiedad garantiza que las tuberías de PVC mantengan su integridad estructural bajo tensión durante la instalación y el uso.

- Capacidad de presión:Los conductos de PVC pueden soportar altas presiones internas, lo que los hace adecuados para aplicaciones en las que los cables eléctricos pueden estar sujetos a presión. Esta resistencia a la presión también aumenta la durabilidad y la vida útil general del conducto.

- Rigidez:El PVC es relativamente rígido a temperaturas estándar, lo que le ayuda a conservar su forma y resistir la deformación en condiciones normales. Esta rigidez es particularmente importante para mantener la función protectora del conducto, ya que garantiza que la tubería no se colapse ni se deforme con el tiempo.

Si bien el PVC funciona bien en condiciones estándar, comprender cómo se comporta en diferentes condiciones de temperatura es esencial para garantizar la confiabilidad y seguridad a largo plazo de las tuberías eléctricas de PVC en aplicaciones del mundo real.

3. Efectos de las altas temperaturas en las tuberías de PVC

3.1 Mayor flexibilidad

Cuando las tuberías de PVC se exponen a altas temperaturas, sufren un proceso de ablandamiento que reduce su rigidez y mejora su flexibilidad. Esto ocurre porque las cadenas de polímeros que componen el PVC ganan más energía a temperaturas más altas, lo que les permite moverse con mayor libertad. Como resultado, el material se vuelve más flexible, lo que hace que la tubería sea más fácil de doblar y moldear. Esta mayor flexibilidad puede ser ventajosa en determinadas situaciones en las que es necesario ajustar las tuberías para que se adapten a obstáculos o cuando es necesario doblarlas para la instalación.

Beneficios:La flexibilidad adicional a altas temperaturas es particularmente útil en aplicaciones al aire libre, donde las tuberías de PVC deben doblarse para pasar por esquinas o espacios reducidos. Por ejemplo, instalar conductos de PVC en un clima cálido puede facilitar la forma de la tubería sin usar herramientas o equipos de doblado adicionales. Esta flexibilidad permite instalaciones más eficientes y rápidas, especialmente cuando se necesitan ajustes o reconfiguraciones.

Desafíos:Sin embargo, si bien la flexibilidad puede facilitar la instalación, también presenta algunos riesgos a largo plazo. En climas cálidos, donde las temperaturas pueden permanecer elevadas durante períodos prolongados, la mayor flexibilidad del PVC puede hacer que las tuberías se comben o deformen. Con el tiempo, esta deformación puede provocar varios problemas, entre ellos:

- Hundimiento:El conducto puede perder su forma prevista y comenzar a combarse o doblarse por su propio peso o por el peso de los cables eléctricos que se encuentran en su interior. Esta comba puede provocar que el conducto se separe de sus puntos de montaje, lo que crea huecos o puntos débiles en el sistema.

- Pandeo:Las tuberías deformadas pueden no alinearse correctamente con los accesorios, lo que compromete el sellado o la conexión y potencialmente provoca fugas, daños en el cableado o incluso peligros eléctricos.

Para mitigar estos riesgos, los instaladores deben considerar el uso de soportes, espaciadores o colgadores adicionales al instalar conductos de PVC en ambientes cálidos. Estas medidas ayudan a mantener el conducto firmemente en su lugar y a mantener su integridad estructural, incluso cuando aumenta la temperatura.

3.2 Capacidad de presión reducida

A medida que aumenta la temperatura, la capacidad de las tuberías de PVC para soportar la presión interna disminuye. Esta reducción de la resistencia a la presión se produce porque el material se vuelve más flexible y menos rígido a temperaturas más altas, lo que lo hace incapaz de soportar la misma presión que soportaría a temperaturas más bajas.

Para una mejor comprensión, proporcionamos algunos datos de tuberías de plomería o fluidos a continuación.

- Reducción de la capacidad de presión:La capacidad de presión de las tuberías de PVC disminuye a medida que aumenta la temperatura. Por ejemplo, una tubería de PVC Schedule 40 con una capacidad nominal de 450 PSI a 73 °F puede tener una capacidad nominal de solo 200 PSI a 140 °F. Esto ilustra una reducción drástica en la capacidad de manejo de presión con el aumento de la temperatura.

- Efectos de la temperatura:La referencia de referencia para las clasificaciones de presión del PVC suele ser de alrededor de 22 °C (73 °F). A medida que las temperaturas superan esta referencia, el material se vuelve menos rígido y más propenso a deformarse bajo presión. Por ejemplo, a 43 °C, la capacidad de presión puede caer significativamente, lo que requiere una consideración cuidadosa en aplicaciones que involucran fluidos calientes.

- Factores de reducción:Por ejemplo, se puede utilizar una fórmula para ajustar la presión nominal en función de los aumentos de temperatura. A 60 °C, un factor de reducción común podría reducir la capacidad de presión admisible a 70% de su presión nominal original a 22 °C.

- Implicaciones prácticas:Esta reducción en la capacidad de presión es crucial para aplicaciones que involucran agua caliente u otros fluidos calientes, ya que exceder la presión nominal a temperaturas más altas puede provocar fallas en las tuberías, como roturas o fugas.

Este cambio se produce porque la mayor movilidad molecular a temperaturas más altas permite que las cadenas de polímeros se desplacen con mayor facilidad, lo que hace que la tubería sea más propensa a deformarse bajo presión. El material es menos capaz de resistir las fuerzas internas que actúan sobre él cuando la temperatura aumenta, lo que conduce a una disminución de su capacidad de presión general.

Factores de reducción:Para tener en cuenta estos cambios en la capacidad de presión, los fabricantes utilizan factores de reducción que ajustan la presión nominal de la tubería en función de su temperatura de funcionamiento. Estos factores proporcionan una guía para determinar la presión de funcionamiento segura a diferentes temperaturas. Por ejemplo, si la temperatura del entorno o del fluido dentro del conducto aumenta, la presión nominal debe ajustarse hacia abajo para garantizar que la tubería pueda soportar la presión de manera segura sin fallas. Los ingenieros e instaladores deben consultar cuidadosamente las tablas de presión del fabricante para aplicar los factores de reducción correctos y seleccionar la tubería adecuada para las condiciones de temperatura específicas.

Importancia en sistemas de alta presión:En aplicaciones en las que intervienen sistemas de alta presión, como en instalaciones industriales o hidráulicas, es fundamental tener en cuenta el efecto de la temperatura en las tuberías de PVC. Si no se aplican factores de reducción en estas condiciones, se pueden producir fallos catastróficos en las tuberías, lo que puede provocar fugas, daños en el sistema o incluso riesgos de seguridad.

3.3 Expansión térmica

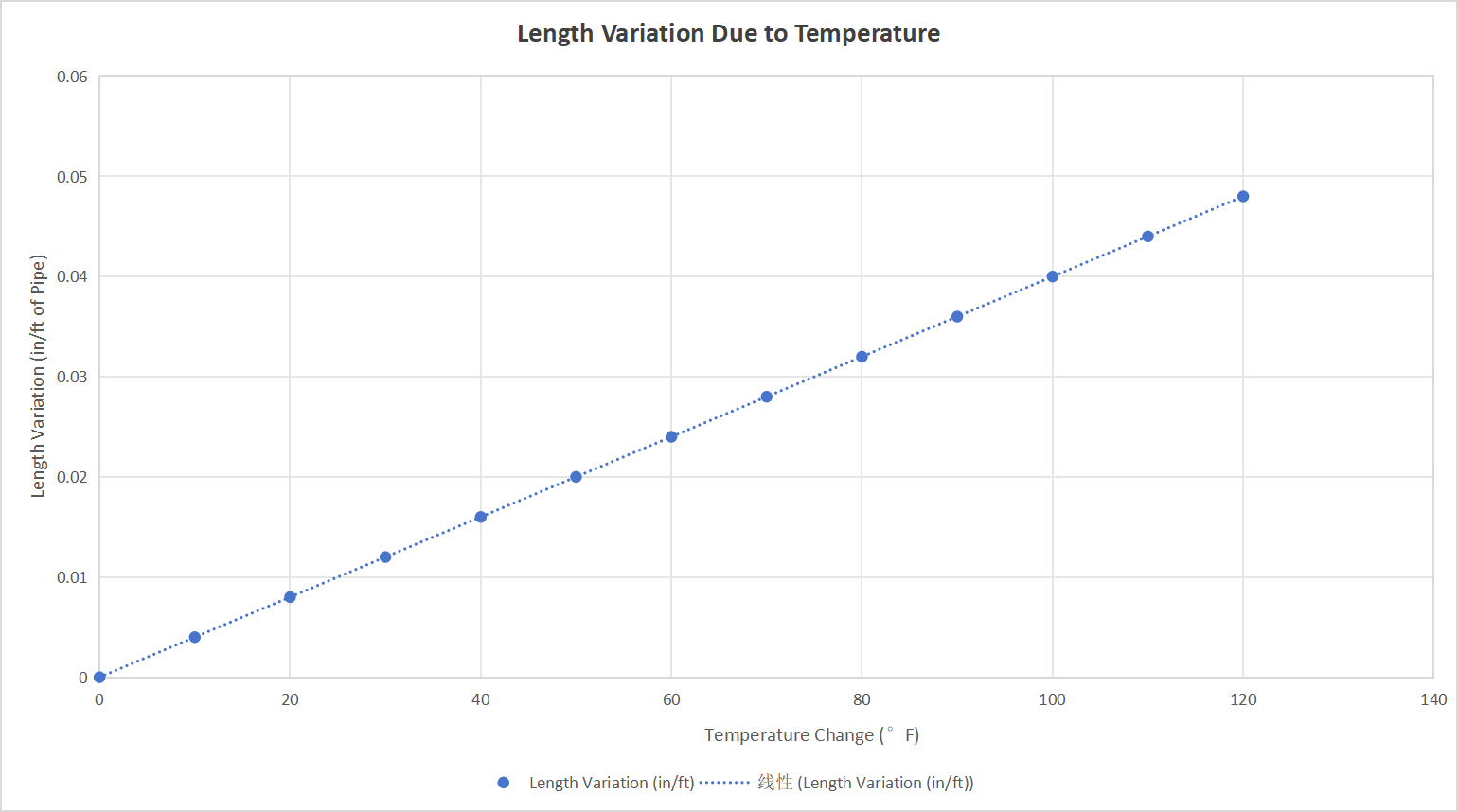

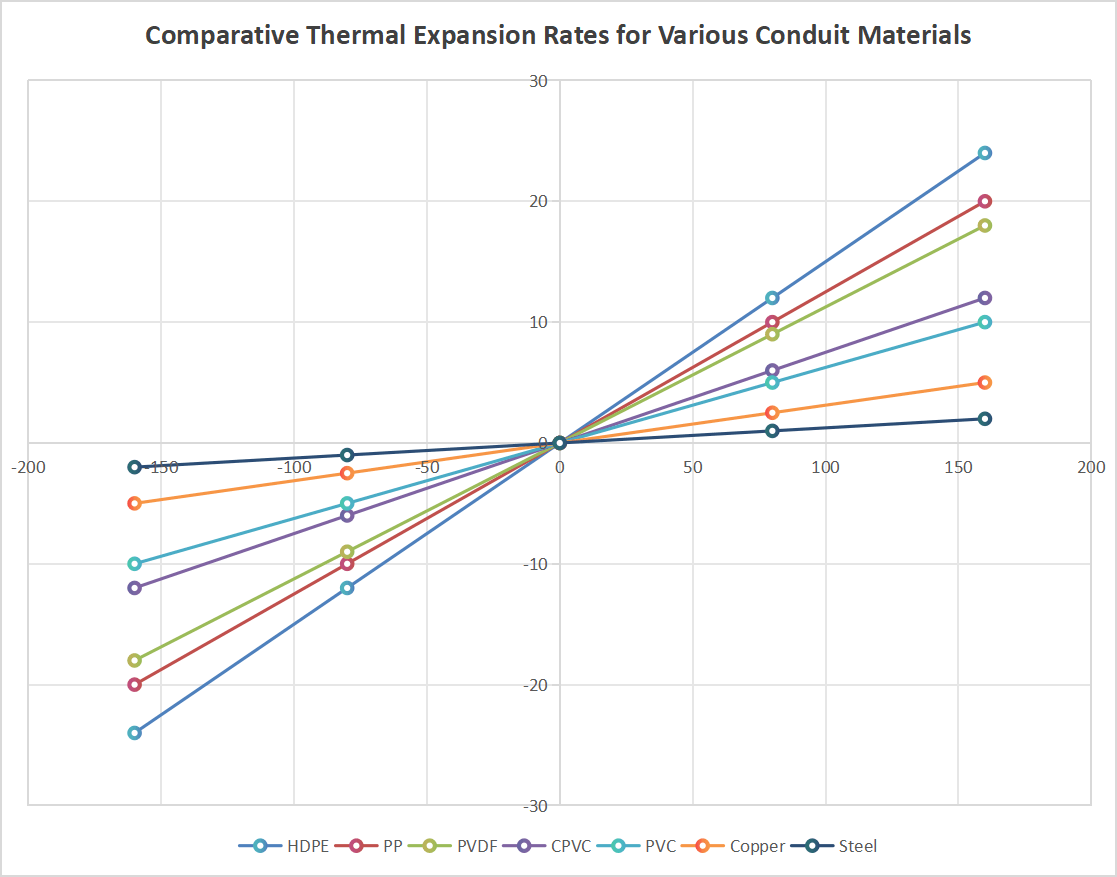

El coeficiente de expansión térmica del PVC es de aproximadamente 50,4*10-6 m/m/℃ o 28*10-6 in/in/℉. Esto significa que por cada grado Celsius de aumento de temperatura, un metro de PVC se expandirá aproximadamente 50,4 micrómetros.

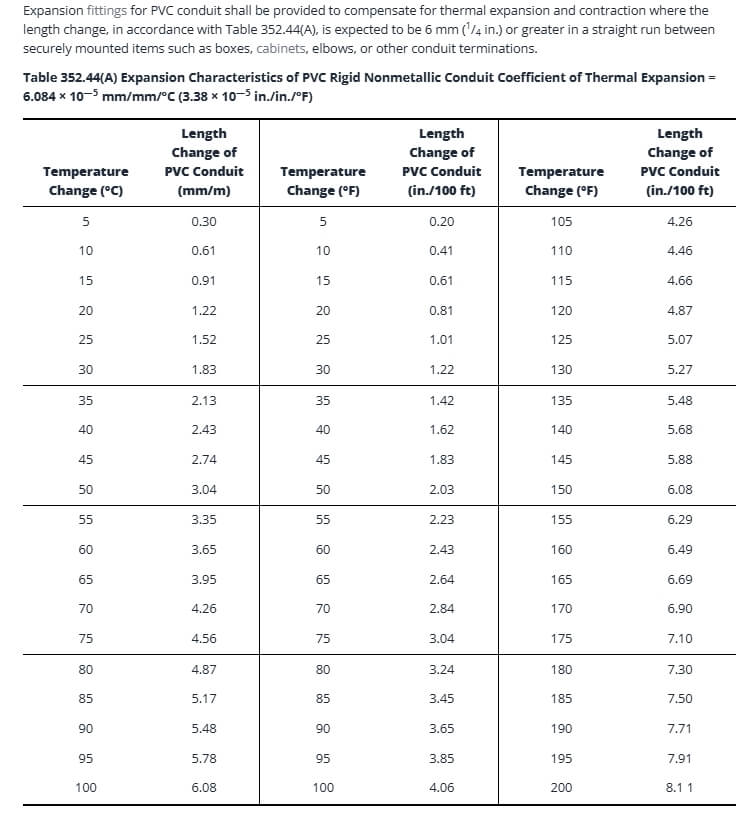

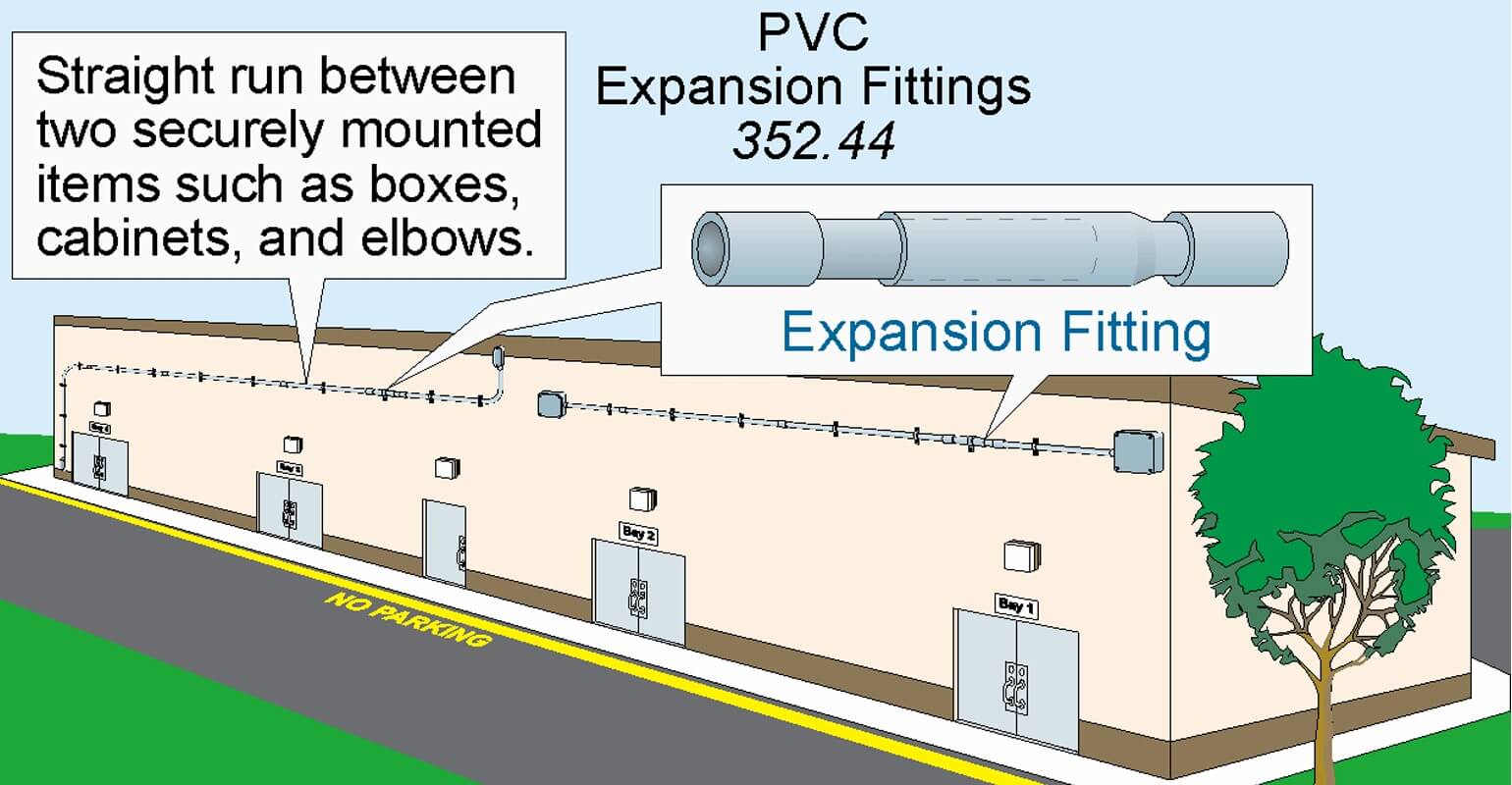

Del Código Eléctrico SFM de Texas 2023 > 3 Métodos y materiales de cableado > 352 Conducto rígido de cloruro de polivinilo (PVC) > 352.44 Accesorios de expansión > (A) Expansión y contracción térmica

- Cálculo del cambio de longitud:Una regla práctica indica que el PVC se expandirá aproximadamente 7 mm por cada 10 metros de tubería por cada cambio de temperatura de 10 °C. Por ejemplo, si una tubería de PVC de 150 metros se somete a una caída de temperatura de 28 °C a 18 °C (una diferencia de 10 °C), se contraerá aproximadamente 0,7 mm por metro, lo que dará como resultado una contracción total de 105 mm en toda su longitud.

- Comparación con otros materiales:El coeficiente de expansión térmica del PVC es notablemente superior al de metales como el acero al carbono, que tiene un coeficiente de alrededor de 11,7*10-6m/m/℃. Esto pone de relieve la mayor sensibilidad del PVC a los cambios de temperatura en comparación con los materiales de tuberías tradicionales.

*El contenido anterior está organizado en base a la información del sitio web y se proporciona únicamente como referencia. Consulte los datos experimentales reales para obtener detalles precisos.

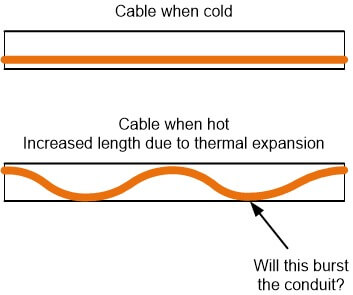

Alineación del sistema:Cuando las tuberías de PVC se expanden debido a las altas temperaturas, pueden provocar desplazamientos o desalineaciones en todo el sistema de conductos. Estos desplazamientos pueden afectar la alineación de las tuberías, lo que puede generar tensión en las juntas o conexiones. Si el sistema no se instala correctamente con los márgenes para la expansión térmica, pueden surgir problemas como los siguientes:

- Falla articular:Las juntas y accesorios de PVC están diseñados para ajustarse firmemente, pero cuando la tubería se expande, la presión sobre las juntas puede hacer que se aflojen o incluso se agrieten. Con el tiempo, esto puede provocar fugas o un sellado defectuoso, lo que permite que entre humedad, residuos o contaminantes en el sistema.

- Deformación de los accesorios:Los accesorios de PVC, como codos, tes o conectores, también pueden deformarse o desplazarse a medida que las tuberías se expanden. Esta desalineación puede generar una conexión menos segura, lo que aumenta el riesgo de falla.

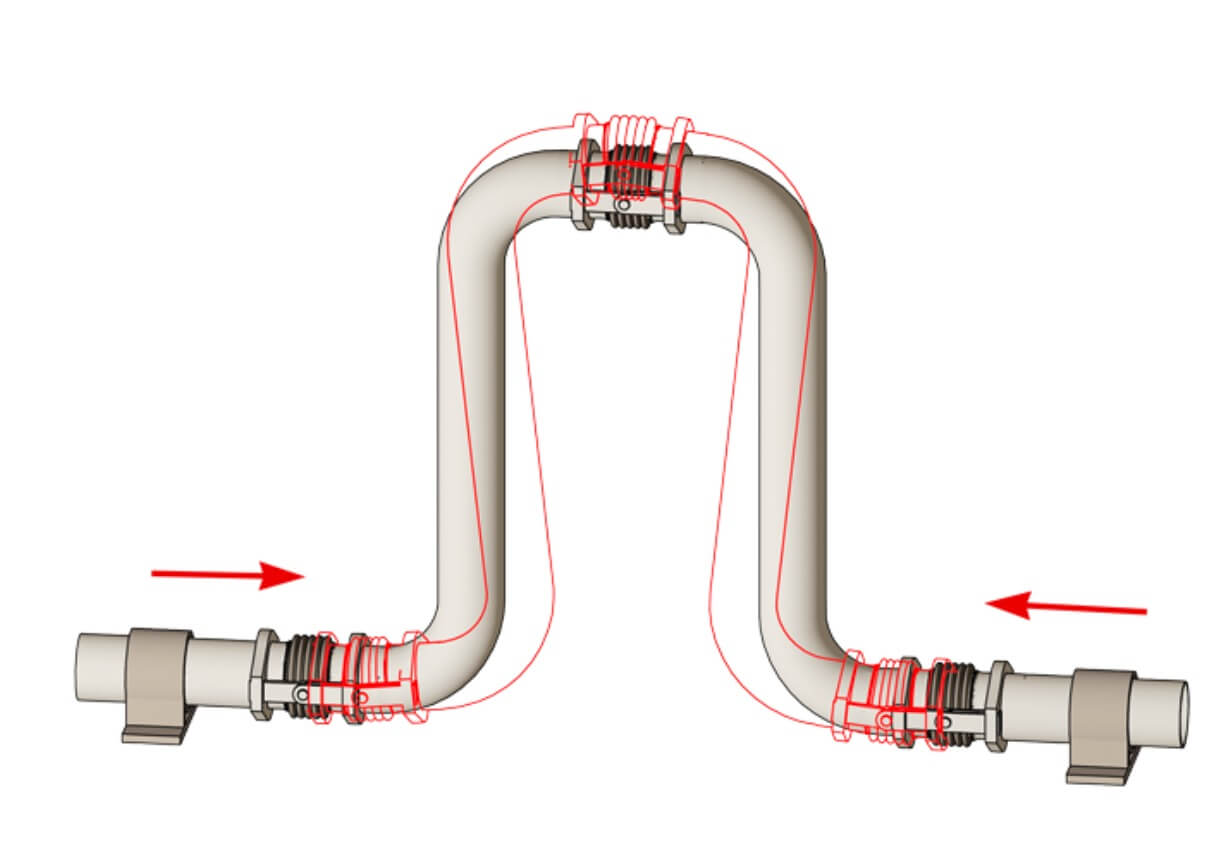

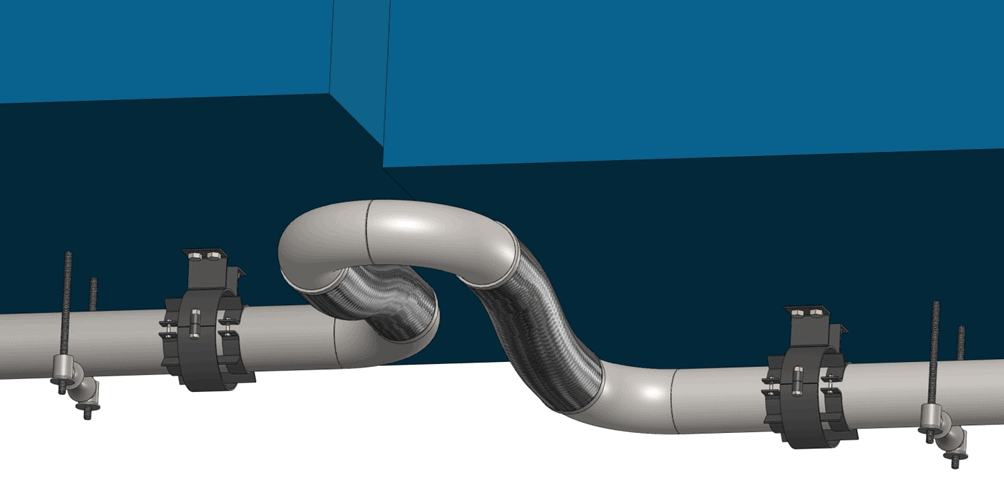

Consideraciones sobre expansión y contracción:En instalaciones con conductos de gran longitud, como sistemas subterráneos o al aire libre, la expansión y contracción térmicas se vuelven más pronunciadas. Para adaptarse a este movimiento natural del material, es importante:

- Utilice accesorios de expansión o compensadores, que están diseñados para absorber la expansión y contracción de las tuberías de PVC, evitando tensiones en las uniones y garantizando un sistema seguro.

- Deje holgura en el sistema instalando las tuberías de manera suelta y dejando espacio para que se expandan y contraigan sin causar daños.

- Tenga en cuenta las fluctuaciones de temperatura que experimentará el conducto a lo largo del tiempo y planifique para las condiciones más extremas, como las del calor del verano o el frío del invierno.

Posibles efectos a largo plazo:Con el tiempo, los ciclos repetidos de expansión y contracción térmica pueden debilitar las juntas y los accesorios, lo que puede provocar grietas o fugas. Si no se gestiona adecuadamente, este movimiento puede provocar un desgaste prematuro y fallas del sistema de conductos. Por lo tanto, garantizar una instalación adecuada con tolerancias de expansión térmica es esencial para la longevidad del sistema.

4. Efectos de las bajas temperaturas en las tuberías de PVC

4.1 Mayor rigidez

A bajas temperaturas, el PVC se vuelve significativamente más rígido, lo que se debe principalmente a la reducción del movimiento molecular dentro de la estructura del polímero. A medida que la temperatura disminuye, las cadenas moleculares del material de PVC se ralentizan y se vuelven menos flexibles. Este aumento de la rigidez mejora la capacidad de la tubería para resistir la deformación bajo carga, lo que hace que sea menos probable que se doble o colapse cuando se somete a presión o peso externos.

Beneficios:La mayor rigidez del PVC a bajas temperaturas es especialmente ventajosa en aplicaciones en las que el conducto está expuesto a tensiones o presiones físicas. Por ejemplo, en climas más fríos o en instalaciones al aire libre en las que el conducto está enterrado, la rigidez ayuda a mantener la forma del conducto y protege el cableado eléctrico en el interior de las fuerzas externas. Esta resistencia a la flexión es beneficiosa para evitar que el conducto se combe o se deforme con el tiempo.

Consideraciones:Sin embargo, si bien la rigidez mejora la capacidad del conducto para resistir la deformación, también dificulta la instalación en entornos más fríos. Las tuberías de PVC que son demasiado rígidas pueden agrietarse o romperse si se las fuerza a realizar curvas o ángulos cerrados durante la instalación. En casos de clima particularmente frío, los instaladores pueden necesitar calentar el conducto o usar herramientas especializadas para doblarlo sin causar daños.

4.2 Resistencia al impacto reducida

Una de las principales desventajas del PVC a bajas temperaturas es su reducida capacidad para soportar impactos. A medida que la temperatura desciende, el material se vuelve quebradizo y pierde gran parte de su capacidad inherente de absorción de impactos. Esto hace que las tuberías de PVC sean más susceptibles a agrietarse, astillarse o romperse cuando se someten a impactos repentinos o estrés mecánico.

Mayor fragilidad:El PVC se vuelve más frágil a medida que la temperatura desciende, especialmente por debajo del punto de congelación (32 °F o 0 °C). A estas bajas temperaturas, el material ya no puede absorber la energía de un impacto con tanta eficacia, lo que provoca grietas o fracturas. Incluso los impactos moderados, como la caída de la tubería, pueden hacer que se rompa o se haga añicos. Esta fragilidad es particularmente problemática durante la instalación, donde el riesgo de que el conducto se rompa aumenta si se deja caer, se golpea o se dobla con demasiada fuerza.

Riesgos:El riesgo de agrietamiento o rotura aumenta durante el transporte, el almacenamiento o la instalación en condiciones de congelamiento. Además, las tuberías de PVC en entornos fríos tienen más probabilidades de romperse bajo golpes o presiones repentinas, como cuando un objeto pesado cae sobre el conducto o cuando se utiliza una herramienta dura durante la instalación. Esto no solo pone en peligro la integridad física de la tubería, sino que también puede provocar daños en el cableado eléctrico que se supone que debe proteger.

4.3 Mejoras en la capacidad de presión

Si bien las altas temperaturas reducen la resistencia a la presión del PVC, la capacidad de presión del material mejora a bajas temperaturas. Este efecto contraintuitivo se produce porque la rigidez del PVC aumenta a medida que baja la temperatura, lo que permite que el conducto resista mejor la presión interna. La capacidad del material para resistir la expansión o la deformación bajo presión es mayor cuando hace más frío, lo que significa que el PVC puede soportar presiones más altas en entornos de baja temperatura.

Mecanismo:A medida que la temperatura disminuye, las cadenas de polímeros del PVC se vuelven menos móviles, lo que reduce la capacidad de la tubería de estirarse o deformarse bajo presión. Esta estabilidad estructural mejorada significa que es menos probable que la tubería se expanda o colapse cuando se somete a una alta presión interna. Esto es particularmente útil en aplicaciones donde se utilizan conductos de PVC en sistemas presurizados, como sistemas hidráulicos, neumáticos o de agua, y en condiciones donde el conducto necesita mantener un sello seguro o una barrera protectora.

Ejemplo:Considere una instalación subterránea en un clima gélido, donde se utilizan conductos de PVC para proteger el cableado eléctrico. En este escenario, es posible que el conducto deba soportar la presión interna de los cables o cualquier fluido que circule por el sistema. A bajas temperaturas, la resistencia del conducto a la presión aumenta, lo que lo hace más adecuado para aplicaciones de alta presión. Esta mejora contrasta con el comportamiento del PVC a temperaturas más altas, donde el material sería más propenso a deformarse y a una capacidad de presión reducida.

4.4 Consideraciones adicionales para instalaciones de baja temperatura

Manipulación e instalación: Cuando se trabaja con PVC a bajas temperaturas, es fundamental manipular las tuberías con cuidado para evitar que se agrieten o dañen el material. Es posible que los instaladores deban precalentar las tuberías antes de la instalación, especialmente a temperaturas bajo cero, para mantener la flexibilidad y evitar impactos repentinos que podrían provocar fracturas. En algunos casos, el uso de mantas térmicas o el almacenamiento a temperatura ambiente de las tuberías de PVC antes de la instalación puede evitar fallas por fragilidad.

Expansión y contracción:Si bien el PVC se vuelve más rígido en temperaturas frías, aún sufre expansión y contracción con las fluctuaciones de temperatura. Estos cambios, aunque menos perceptibles en climas fríos, deben tenerse en cuenta durante la instalación. Los instaladores deben dejar suficiente espacio para que el conducto se expanda durante los meses más cálidos para evitar tensiones innecesarias en las juntas y los accesorios.

Rendimiento a largo plazo:Con el tiempo, la exposición a bajas temperaturas puede afectar la longevidad de las tuberías de PVC. Si bien la mayor capacidad de presión es una ventaja a corto plazo, la exposición prolongada al frío extremo puede acabar provocando que el material se degrade o se vuelva quebradizo, especialmente si se lo somete a ciclos repetidos de congelación y descongelación. Para mitigar esto, es posible que sea necesario inspeccionar periódicamente las tuberías de PVC que se utilizan en aplicaciones al aire libre para detectar grietas, fugas u otros signos de fatiga del material.

Al comprender cómo se comporta el PVC en entornos de baja temperatura, los instaladores pueden tomar las medidas necesarias para garantizar que el conducto permanezca seguro y funcional a lo largo del tiempo, brindando protección confiable para los sistemas eléctricos incluso en los climas más hostiles.

5. Implicaciones prácticas para la instalación y el diseño

5.1 Adaptación a los cambios de temperatura

Al diseñar e instalar sistemas de conductos de PVC, es fundamental tener en cuenta las fluctuaciones de temperatura que experimentará el sistema durante su ciclo de vida. Dado que el PVC es un material termoplástico, se expandirá cuando se caliente y se contraerá cuando se enfríe, lo que puede provocar desalineaciones, fallas en las juntas o tensión en el sistema si no se tienen en cuenta adecuadamente.

5.1.1 Diseño de sistemas para acomodar la expansión y la contracción: Una de las consideraciones más importantes al diseñar sistemas de conductos de PVC en entornos sujetos a cambios de temperatura es garantizar que el sistema pueda soportar la expansión y contracción térmica. Esto requiere planificar tanto el movimiento natural del material como la tensión potencial que se ejerce sobre las juntas y los accesorios a medida que cambia la longitud de la tubería.

Juntas de expansión y compensadores:En tramos de conductos largos, especialmente aquellos expuestos a condiciones exteriores, es fundamental instalar juntas de expansión o compensadores. Estos accesorios están diseñados específicamente para absorber el movimiento lineal causado por los cambios de temperatura. Permiten que el sistema se expanda y contraiga sin causar una tensión indebida en las juntas o en el propio conducto, lo que garantiza la integridad de la instalación a lo largo del tiempo.

Permitir holgura y movimiento: Siempre que sea posible, deje algo de holgura o flexibilidad en el sistema para compensar la expansión. Esto es especialmente importante en áreas con fluctuaciones extremas de temperatura. Por ejemplo, si el conducto de PVC pasa a través de paredes o puntos de montaje rígidos, asegúrese de que no esté instalado demasiado apretado. Dejar una pequeña cantidad de holgura puede evitar que la tubería se apriete o se estrese a medida que se expande y se contrae.

5.2 Selección del grado de PVC adecuado

La selección del grado de PVC adecuado para su instalación desempeña un papel importante a la hora de garantizar que el sistema funcione de forma óptima en temperaturas extremas. No todos los materiales de PVC son aptos tanto para entornos fríos como calientes, y el uso del grado incorrecto puede provocar un desgaste prematuro, grietas o pérdida de funcionalidad.

5.2.1 Formulaciones resistentes al calor para climas cálidos:Para instalaciones en climas cálidos donde las temperaturas exceden constantemente las condiciones de funcionamiento típicas, es esencial seleccionar una fórmula de PVC resistente al calor. Estos grados especiales de PVC están diseñados con aditivos que mejoran su capacidad para soportar altas temperaturas sin perder integridad estructural. El PVC resistente al calor puede mantener su flexibilidad y capacidad de presión a temperaturas elevadas, lo que lo convierte en una opción ideal para aplicaciones industriales y al aire libre en regiones cálidas.

Estabilizadores de calor:Algunas formulaciones contienen estabilizadores térmicos que retardan el proceso de degradación causado por la exposición prolongada a altas temperaturas. Esto ayuda a mantener la fuerza, la rigidez y la resistencia del material a la degradación por rayos UV, lo que lo hace adecuado para su uso a largo plazo en entornos soleados o áridos.

5.2.2 PVC reforzado o flexible para ambientes fríos:En climas más fríos, el PVC puede volverse quebradizo y más susceptible a agrietarse bajo presión o impacto. Para mitigar estos problemas, se recomienda utilizar grados de PVC reforzado o flexible. El PVC reforzado incorpora materiales adicionales como fibra de vidrio o malla metálica para brindar mayor resistencia, mientras que el PVC flexible ofrece mayor resistencia a la fragilidad y una resistencia mejorada al impacto a bajas temperaturas.

PVC flexible:El PVC flexible puede ser una excelente opción para instalaciones en áreas con frecuentes cambios de temperatura o en lugares donde la resistencia al impacto es esencial. Mantiene más elasticidad incluso a temperaturas más bajas, lo que evita el agrietamiento y garantiza que el sistema pueda adaptarse a las exigencias del clima frío.

Fórmulas para climas fríos:Algunos fabricantes ofrecen fórmulas especiales de PVC diseñadas específicamente para bajas temperaturas, a menudo con plastificantes añadidos para mantener la flexibilidad y reducir la fragilidad. Estas fórmulas ayudan a garantizar que el material pueda soportar la tensión de las temperaturas de congelación sin comprometer el rendimiento.

5.3 Mejores prácticas de instalación

Las prácticas de instalación adecuadas son fundamentales para la durabilidad y seguridad a largo plazo de los sistemas de conductos de PVC, especialmente en entornos con temperaturas extremas. A continuación, se ofrecen algunos consejos clave para manipular tuberías de PVC tanto en condiciones de frío como de calor:

5.3.1 Manipulación del PVC en climas fríos:El PVC se vuelve más rígido y quebradizo en temperaturas frías, lo que lo hace más propenso a agrietarse durante la instalación. Para evitar daños durante la manipulación y la instalación:

Tuberías de precalentamiento:En climas muy fríos, es recomendable precalentar las tuberías de PVC antes de instalarlas. Esto se puede hacer dejando que las tuberías se calienten gradualmente hasta alcanzar la temperatura ambiente o utilizando una manta térmica para aumentar suavemente la temperatura de las tuberías. Esto hará que las tuberías sean más flexibles y más fáciles de manipular sin riesgo de que se agrieten.

Utilice las herramientas adecuadas:Utilice siempre las herramientas adecuadas al manipular PVC en temperaturas frías, ya que el uso de herramientas contundentes o contundentes puede provocar la fractura del material. El corte, la unión o el doblado del PVC se deben realizar de forma lenta y cuidadosa para evitar impactos repentinos que puedan hacer que el material se rompa.

Use equipo de protección:Al manipular PVC en temperaturas frías, asegúrese de usar guantes y gafas protectoras. Las tuberías frías pueden volverse resbaladizas y una manipulación inadecuada podría provocar lesiones o daños materiales.

5.3.2 Manipulación del PVC en climas cálidos:Las altas temperaturas pueden hacer que el PVC sea más flexible, lo que podría hacerlo más propenso a enroscarse o deformarse si no se manipula adecuadamente durante la instalación.

Evite la exposición prolongada al calor:Durante la instalación, evite dejar las tuberías de PVC expuestas a la luz solar directa o a altas temperaturas durante períodos prolongados antes de colocarlas en su lugar. El calor puede hacer que se ablanden y se deformen. Si trabaja en entornos cálidos, intente manipular las tuberías temprano en la mañana o más tarde en el día cuando la temperatura es más baja, o guarde las tuberías en un área sombreada hasta que las necesite.

Ajuste y alineación adecuados:Debido a la mayor flexibilidad a altas temperaturas, asegúrese de que las tuberías de PVC estén correctamente alineadas y aseguradas durante la instalación para evitar que se deformen o se comben. Utilice soportes y colgadores diseñados para soportar la expansión térmica de las tuberías y evitar que se muevan durante el uso.

5.3.3 Instalación de accesorios y juntas:Al instalar conexiones y uniones de PVC, asegúrese de que estén correctamente alineadas y de que el cemento solvente se aplique de manera uniforme. Las conexiones deben estar bien sujetas y se debe dejar que el cemento solvente se endurezca por completo antes de someter el sistema a temperaturas extremas. En temperaturas altas, es particularmente importante dejar que se endurezca más tiempo para garantizar que el cemento se haya endurecido por completo y que la unión sea fuerte.

6. Análisis comparativo: PVC vs. otros materiales

6.1 Conductos de PVC y de metal

Al comparar el PVC (cloruro de polivinilo) con los conductos metálicos, surgen varias diferencias clave que resaltan las ventajas y limitaciones de cada material en las instalaciones eléctricas. Estas diferencias afectan factores como la expansión térmica, la durabilidad y la resistencia a las condiciones ambientales.

Expansión térmica:Una de las diferencias más significativas entre los conductos de PVC y los de metal es su reacción a los cambios de temperatura. El PVC tiene un coeficiente de expansión térmica más alto, lo que significa que se expande y se contrae más con las fluctuaciones de temperatura en comparación con metales como el acero o el aluminio. Si bien el PVC puede tolerar estos cambios con los accesorios de expansión adecuados, los conductos de metal tienden a ser más estables a temperaturas variables. Esta estabilidad puede hacer que los conductos de metal sean más confiables en sistemas donde la alineación constante es crucial, ya que son menos propensos a deformarse o desplazarse.

Durabilidad:Ambos materiales ofrecen durabilidad, pero de diferentes maneras. El PVC es resistente a la corrosión, lo que lo convierte en una opción superior para entornos propensos a la oxidación o la exposición a sustancias químicas. Por el contrario, los conductos metálicos, como el acero, son más susceptibles a la corrosión con el tiempo, especialmente en entornos húmedos o mojados, a menos que estén tratados o recubiertos con capas protectoras como la galvanización. Sin embargo, los conductos metálicos generalmente ofrecen una mejor resistencia al impacto y al estrés mecánico en comparación con el PVC, que es más propenso a agrietarse en condiciones extremas.

Resistencia a factores ambientales:Los conductos de PVC son generalmente más resistentes a factores ambientales como la radiación ultravioleta, en particular cuando se utilizan aditivos resistentes a los rayos ultravioleta. Esto los convierte en una mejor opción para aplicaciones al aire libre o expuestas donde la luz solar es un factor. Los conductos de metal, por otro lado, pueden degradarse bajo una exposición prolongada a los rayos ultravioleta, lo que requiere recubrimientos adicionales para evitar daños. En términos de resistencia a la temperatura, los conductos de metal generalmente soportan temperaturas extremas mejor que el PVC, que puede ablandarse a altas temperaturas y volverse quebradizo con el frío.

Costo:El PVC es generalmente más asequible que los conductos metálicos, lo que puede convertirlo en una opción más económica para instalaciones a gran escala. Si bien los conductos metálicos pueden ofrecer una mayor durabilidad a largo plazo en ciertas aplicaciones, el costo inicial del PVC es una ventaja significativa, especialmente para proyectos con un presupuesto limitado o para instalaciones donde la relación costo-beneficio es un factor clave.

Peso:El PVC es más liviano que los conductos metálicos, lo que facilita su manipulación e instalación, especialmente en tramos largos o instalaciones complejas. Este menor peso también reduce los costos de envío y la carga general sobre la estructura. Los conductos metálicos, si bien ofrecen una mayor resistencia estructural, pueden ser pesados y requerir más mano de obra durante la instalación.

6.2 PVC vs. HDPE (polietileno de alta densidad)

Tanto el PVC como el HDPE (polietileno de alta densidad) son materiales ampliamente utilizados para conductos eléctricos, pero difieren en flexibilidad, resistencia a la temperatura y aplicaciones.

Flexibilidad:El HDPE es más flexible que el PVC, lo que lo convierte en una mejor opción para instalaciones que requieren doblarse o adaptarse a diseños complejos. El PVC, si bien se puede doblar en algunos casos, es más rígido que el HDPE y puede requerir accesorios o herramientas para realizar las curvas. La flexibilidad del HDPE permite instalarlo con mayor facilidad en situaciones en las que es necesario pasar los conductos alrededor de obstáculos o en espacios reducidos sin utilizar herramientas de doblado adicionales.

Resiliencia a la temperaturaEn términos de resistencia a la temperatura, el HDPE supera al PVC, especialmente en entornos de baja temperatura. El HDPE mantiene su flexibilidad y resistencia al impacto en temperaturas más frías, mientras que el PVC se vuelve más frágil y susceptible a agrietarse o romperse. En entornos de alta temperatura, ambos materiales pueden experimentar reducciones en la capacidad de presión, pero el HDPE generalmente conserva más de su integridad estructural bajo calor en comparación con el PVC, lo que lo convierte en una mejor opción para condiciones extremas.

Durabilidad y resistencia a los productos químicos.:Ambos materiales ofrecen una excelente resistencia a los productos químicos, pero el HDPE tiene una resistencia superior al agrietamiento bajo tensión y es más duradero en entornos donde la exposición a productos químicos agresivos, aceites o gases es una preocupación. El PVC sigue siendo bastante resistente a los productos químicos, pero puede degradarse más rápido cuando se expone a algunos solventes o ácidos.

Costo:Si bien ambos materiales suelen ser asequibles, el PVC suele ser la opción más rentable, en particular en aplicaciones residenciales o de trabajo liviano. El HDPE, al ser más duradero y flexible, tiende a ser más caro y se utiliza a menudo en aplicaciones industriales o comerciales donde se necesita resistencia y solidez adicionales.

Aplicaciones:El HDPE suele preferirse en aplicaciones que implican instalaciones subterráneas, como zanjas o áreas con alto riesgo de impacto mecánico. El PVC, por otro lado, se utiliza más comúnmente en instalaciones sobre el suelo donde la estabilidad y la asequibilidad son factores clave.

6.3 PVC vs. UPVC (cloruro de polivinilo no plastificado)

El UPVC es una variante del PVC que no se ha mezclado con plastificantes, lo que le da una forma rígida y sólida que es más adecuada para ciertas aplicaciones que el PVC normal. Las diferencias clave entre el PVC y el UPVC se centran en su rigidez, resistencia a la temperatura y áreas de aplicación.

Rigidez y resistencia:El UPVC es mucho más rígido y resistente que el PVC estándar debido a la ausencia de plastificantes, lo que le otorga una mayor resistencia a la tracción. Esto hace que el UPVC sea ideal para aplicaciones que requieren integridad estructural adicional, como sistemas de tuberías de agua o gas y conductos eléctricos en áreas con potencial de estrés mecánico. El PVC, aunque sigue siendo resistente, ofrece más flexibilidad, pero puede no tener la misma capacidad de carga que el UPVC.

Resistencia a la temperatura:El UPVC tiene una mejor resistencia a la temperatura que el PVC estándar. Si bien ambos materiales pueden tolerar temperaturas moderadas, el UPVC es más estable en entornos de alta temperatura y es menos propenso a deformarse o ablandarse. El PVC estándar tiende a ablandarse a temperaturas elevadas, lo que hace que el UPVC sea una opción más confiable para instalaciones expuestas a calor extremo.

Aplicaciones:El UPVC se utiliza habitualmente en industrias que requieren un mayor nivel de rigidez y tolerancia a la presión, como los sistemas de plomería y drenaje. Sin embargo, también se utiliza en instalaciones eléctricas, especialmente para sistemas de conductos rígidos donde se necesita resistencia y rigidez adicionales. El PVC, al ser más flexible y fácil de manipular, se utiliza a menudo en instalaciones de conductos eléctricos sobre el suelo donde la flexión y la facilidad de manipulación son más importantes que la resistencia estructural.

Costo:El UPVC tiende a ser un poco más caro que el PVC estándar, principalmente debido a sus propiedades mejoradas y a la ausencia de plastificantes. Sin embargo, sigue siendo relativamente asequible en comparación con materiales como el metal o el HDPE, lo que lo convierte en una opción viable para aplicaciones que requieren una mayor relación resistencia-peso a un costo moderado.

En conclusión, seleccionar el conducto de PVC adecuado para su proyecto es crucial para garantizar el rendimiento y la seguridad a largo plazo de sus sistemas eléctricos. Es importante tener en cuenta las necesidades específicas del proyecto, incluidos factores como el tipo de instalación, el nivel de protección requerido y las condiciones ambientales. Si comprende el rango de temperatura y las condiciones climáticas del lugar, podrá elegir el material de conducto más adecuado que funcione de manera óptima en esas condiciones.

Ya sea que se enfrente a calor extremo, temperaturas bajo cero o climas cambiantes, asegurarse de que su conducto esté construido para soportar estos factores ambientales ayudará a garantizar la confiabilidad y durabilidad de su sistema eléctrico. Tome decisiones informadas considerando tanto los requisitos técnicos como las condiciones ambientales para lograr los mejores resultados para su proyecto.

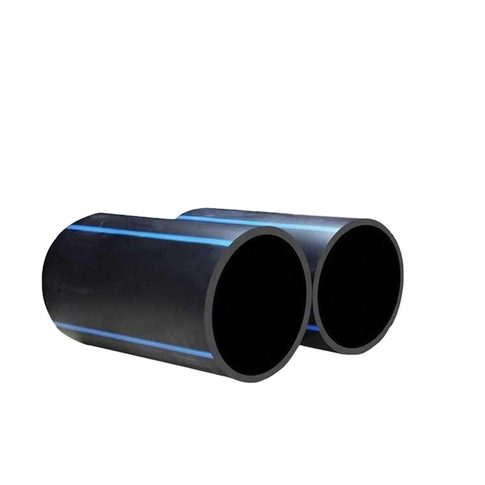

Ctube es un fabricante líder de conductos y accesorios de PVC de alta calidad, que ofrece soluciones innovadoras diseñadas para satisfacer las diversas necesidades de las instalaciones eléctricas en diversas industrias. Con un enfoque en la durabilidad, el rendimiento y la seguridad, los productos Ctube están diseñados para soportar una amplia gama de condiciones ambientales, lo que garantiza una protección confiable para el cableado eléctrico. Nuestros conductos de PVC están fabricados para cumplir con los estándares internacionales y están disponibles en varios tamaños y especificaciones. Tenemos conductos eléctricos que cumplen con Listado por UL, Certificado por CSA y Norma AS/NZS 2053 Estándar, también ofrecemos series solares y series de conductos libres de halógenos y con baja emisión de humo.

Nuestros productos están fabricados para soportar variaciones extremas de temperatura, con un amplio rango de temperatura que garantiza la funcionalidad tanto en entornos de mucho calor como de frío. Los conductos comunes soportan de -15 ℃ a +105 ℃, los conductos libres de halógenos con baja emisión de humo soportan de -45 ℃ a +150 ℃. La versatilidad de los conductos de PVC de Ctube los hace ideales para aplicaciones en diversos climas, manteniendo su integridad incluso en condiciones fluctuantes. Con características como protección UV, resistencia al impacto y flexibilidad mejorada, los conductos de Ctube brindan protección y eficiencia duraderas en varios entornos de instalación, desde residenciales hasta industriales. Ya sea en calor abrasador o temperaturas gélidas, los productos de Ctube garantizan que sus sistemas eléctricos se mantengan seguros y confiables.

Preguntas frecuentes

1. ¿Existen grados específicos de PVC diseñados para aplicaciones de alta temperatura?

Sí, existen grados especializados de PVC formulados con aditivos que mejoran su rendimiento en condiciones de alta temperatura. Estos materiales pueden ofrecer una resistencia al calor y una durabilidad mejoradas en comparación con el PVC estándar, como el UPVC y el material libre de halógenos con baja emisión de humo.

2. ¿Cómo afecta el clima frío a la resistencia a la tracción de los conductos y tuberías de PVC?

El clima frío generalmente aumenta la resistencia a la tracción de las tuberías de PVC, lo que las hace más capaces de soportar la presión interna y las cargas externas. Sin embargo, también puede disminuir su resistencia al impacto, lo que las hace más susceptibles a agrietarse bajo tensión repentina.

3. ¿Cómo afecta la temperatura al tiempo de curado del cemento de PVC?

La temperatura influye significativamente en el tiempo de curado del cemento para PVC. Las temperaturas más bajas pueden ralentizar el proceso de curado, lo que provoca uniones más débiles, mientras que las temperaturas más altas pueden acelerar el curado, pero también pueden provocar una rápida evaporación de los disolventes, lo que afecta la calidad de las uniones.

El rango de temperatura ideal para aplicar cemento para PVC suele estar entre 40 °F y 90 °F. Algunos productos están formulados para condiciones más frías, lo que permite su aplicación a temperaturas tan bajas como -15 °F.

Cómo afecta la temperatura a las tuberías de PVC para conductos eléctricos Leer más "