1. Introducción

En instalaciones eléctricas, seleccionar el conducto adecuado es crucial para garantizar la seguridad, la durabilidad y el rendimiento. Entre los diversos materiales disponibles para conductos, el conducto de PVC (cloruro de polivinilo) destaca como una opción popular gracias a su flexibilidad, resistencia a la corrosión y facilidad de instalación. La norma IEC 61386 proporciona directrices esenciales para la clasificación y los requisitos de rendimiento de los sistemas de conductos, garantizando que cumplan con los estándares globales de seguridad y fiabilidad.

Ya sea que trabaje en un proyecto residencial, comercial o industrial, comprender las especificaciones y los beneficios de los conductos según la norma IEC 61386 es fundamental para tomar decisiones informadas. Este artículo profundiza en los detalles de los sistemas de conductos según la norma IEC 61386 y compara los conductos de PVC con los conductos metálicos tradicionales. Al finalizar esta guía, esperamos que comprenda a fondo las clasificaciones de conductos, las pruebas de rendimiento y las mejores prácticas para elegir el sistema adecuado para sus proyectos eléctricos.

Comencemos con el título del primer capítulo, seguido de una articulación detallada sobre IEC y el estándar IEC 61386.

2. Comprensión de la norma IEC y la norma IEC 61386

2.1 ¿Qué es la IEC?

La Comisión Electrotécnica Internacional (IEC) es una organización global de normalización que elabora y publica normas internacionales para todas las tecnologías eléctricas, electrónicas y afines. Fundada en 1906, la IEC desempeña un papel crucial para garantizar la seguridad, la calidad y la interoperabilidad de los productos y sistemas eléctricos en todo el mundo. Sus normas son ampliamente adoptadas y reconocidas por gobiernos, fabricantes y organismos reguladores, lo que promueve la coherencia internacional en el diseño, la producción y el rendimiento de los productos eléctricos.

Entre sus diversas normas, la IEC desempeña un papel fundamental en el desarrollo de criterios para sistemas como conductos, accesorios de cableado y cables eléctricos. La organización colabora estrechamente con los organismos nacionales de normalización, garantizando la implementación global de las normas IEC y ayudando a las industrias a mantener un alto nivel de seguridad operativa y compatibilidad técnica.

2.2 ¿Qué es la norma IEC 61386?

Entre sus normas clave, la IEC 61386 es ampliamente considerada como la referencia para los sistemas de conductos, que se centra específicamente en los requisitos de clasificación y rendimiento de los sistemas de conductos utilizados para proteger y enrutar el cableado eléctrico.

2.2.1 Países y mercados que adoptan la norma IEC 61386

Porcelana

China ha traducido la norma IEC 61386 a la norma nacional GB/T 20041.1-2015, que rige los sistemas de conductos en el mercado nacional. Esta adaptación garantiza que los fabricantes y profesionales locales cumplan con las normas de seguridad y rendimiento reconocidas internacionalmente para sistemas de conductos, a la vez que se ajustan a los requisitos del mercado global.

Unión Europea (UE)

En la Unión Europea, países como Alemania, Francia y otros han adoptado ampliamente la norma IEC 61386 mediante el marcado CE. Esto garantiza que los sistemas de conductos cumplan con las normas europeas esenciales de seguridad y rendimiento, facilitando así la libre circulación de mercancías entre los Estados miembros de la UE. El reconocimiento de la norma IEC 61386 en la UE ayuda a fabricantes y proveedores a garantizar que sus productos de conductos cumplan con los rigurosos requisitos del mercado.

Otros países miembros de la IEC

Australia, Japón y otros países miembros de la IEC suelen utilizar la norma IEC 61386 como base para sus reglamentos técnicos nacionales o especificaciones industriales. Si bien estos países pueden adaptar la norma IEC para adaptarla mejor a sus condiciones locales, los principios fundamentales de la norma IEC 61386 siguen siendo la base de sus requisitos técnicos. La adopción generalizada de la norma IEC 61386 contribuye a la estandarización de los sistemas de conductos, garantizando así la seguridad, la calidad y la compatibilidad a nivel internacional.

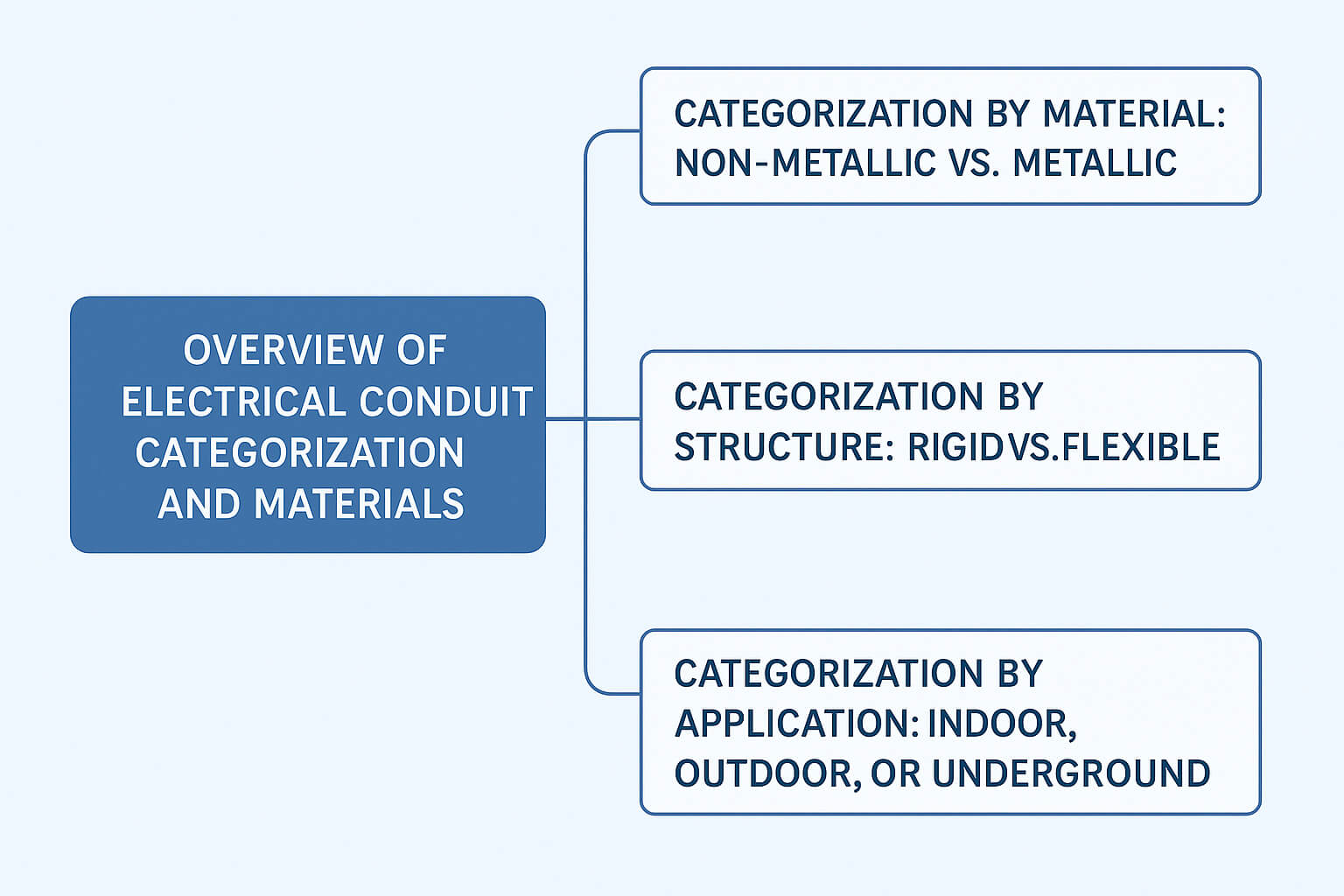

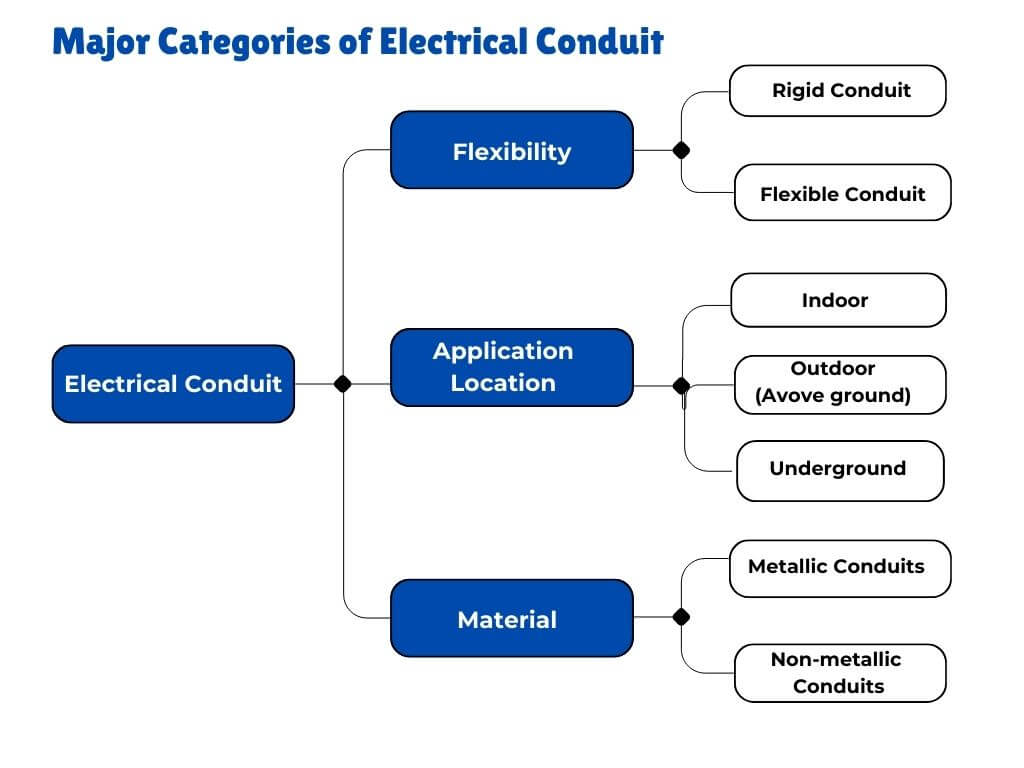

2.2.2 ¿Qué tipos de conductos menciona la norma IEC 61386?

Conductos metálicos – Conocidos por su alta resistencia mecánica y capacidades de puesta a tierra.

Conductos no metálicos – Fabricados con materiales como PVC, que ofrecen resistencia a la corrosión y aislamiento eléctrico.

Conductos compuestos – Combinación de propiedades de materiales metálicos y no metálicos para aplicaciones especializadas.

La norma describe los requisitos de rendimiento en condiciones normales y extremas, incluyendo la exposición a presión mecánica, estrés térmico y exposición química. También define los métodos de prueba utilizados para evaluar el cumplimiento de estos criterios de rendimiento.

Además, la norma IEC 61386 reconoce que ciertos sistemas de conductos pueden ser adecuados para su uso en entornos peligrosos. En tales casos, se deben cumplir requisitos adicionales para garantizar la seguridad y el cumplimiento normativo.

2.2.3 Clasificación de conductos según IEC 61386

La norma IEC 61386 se divide en varias partes, cada una de las cuales aborda tipos específicos de sistemas de conductos y sus requisitos únicos:

IEC 61386-21 – Sistemas de conductos rígidos: Define los requisitos para los conductos que mantienen una forma fija bajo tensión mecánica.

IEC 61386-22 – Sistemas de conductos flexibles: Cubre conductos que pueden doblarse o flexionarse sin volver a su forma original.

IEC 61386-23 – Sistemas de conductos flexibles: especifica las propiedades de los conductos que pueden flexionarse y doblarse repetidamente sin sufrir daños.

IEC 61386-24 – Sistemas de conductos enterrados bajo tierra: describe los requisitos especiales para conductos expuestos a la presión del suelo, la humedad y los cambios de temperatura.

IEC 61386-25 – Dispositivos de fijación de conductos: define los requisitos de rendimiento de los componentes utilizados para fijar los sistemas de conductos en su lugar.

Este sistema de clasificación permite a los fabricantes, instaladores e inspectores seleccionar el sistema de conductos adecuado para aplicaciones específicas, garantizando la consistencia y el cumplimiento de las normas internacionales de seguridad y rendimiento.

Aquí presentamos algunos detalles sobre la norma IEC y la norma IEC 61386.

En la siguiente sección, analizaremos más de cerca la norma IEC 61386-1, que es una parte crucial de la serie IEC 61386 y establece los requisitos generales para los sistemas de conductos.

3. Introducir requisitos clave en la norma IEC 61386

La norma IEC 61386-1 proporciona directrices detalladas y criterios de rendimiento para conductos y accesorios de conducto utilizados para proteger y gestionar conductores y cables aislados en instalaciones eléctricas o sistemas de comunicación. Estos sistemas están diseñados para su uso en entornos con tensiones eléctricas de hasta 1000 V CA y 1500 V CC, lo que los hace adecuados tanto para aplicaciones residenciales como industriales.

3.1 Requisitos generales y condiciones de prueba

Aquí proporcionamos un resumen de los requisitos generales para los sistemas de conductos y las condiciones en las que se prueban.

3.1.1 Requisitos generales

Diseño y construcciónLos conductos y sus accesorios deben diseñarse y fabricarse para garantizar un rendimiento fiable en condiciones normales de uso. Deben proporcionar la protección adecuada tanto al usuario como a las áreas circundantes.

Montaje y protección:Cuando se ensamblan de acuerdo con las instrucciones del fabricante, los conductos y accesorios deben proporcionar protección mecánica y, cuando sea necesario, protección eléctrica para los cables y conductores interiores.

Integridad conjunta:Las propiedades protectoras de la unión entre el conducto y el accesorio del conducto deben cumplir o superar los niveles de protección declarados para todo el sistema de conductos.

Durabilidad:Los conductos y accesorios deben soportar las tensiones que se producen durante el transporte, el almacenamiento, la instalación y la aplicación regular sin comprometer su rendimiento.

Cumplimiento:El cumplimiento de estos requisitos se verifica mediante la realización de las pruebas especificadas en la norma.

3.1.2 Condiciones generales para las pruebas

Pruebas de tipoTodas las pruebas realizadas según la norma son pruebas de tipo. Los sistemas de conductos con la misma clasificación (aunque los colores pueden variar) deben considerarse el mismo tipo de producto a efectos de prueba.

Temperatura ambiente:A menos que se indique lo contrario, las pruebas deben realizarse a una temperatura ambiente de 20 ± 5 °C.

Condiciones de muestraLas pruebas generalmente se realizan en tres muestras nuevas tomadas de un tramo de conducto. Los conductos y accesorios no metálicos o compuestos deben acondicionarse durante al menos 240 horas a 23 ± 2 °C y una humedad relativa de 40-60 °C antes de la prueba.

Estado de las muestrasLas muestras deben estar limpias, con todas las piezas montadas como en condiciones normales de uso. Los sistemas de conductos deben ensamblarse según las instrucciones del fabricante, especialmente cuando se requiera fuerza para ensamblar las uniones.

Fallas y acciones de pruebaSi una muestra no cumple con los requisitos de la prueba, se realizarán las pruebas restantes con muestras adicionales según sea necesario. Si una prueba falla, se requiere un nuevo análisis completo de todas las muestras para garantizar el cumplimiento.

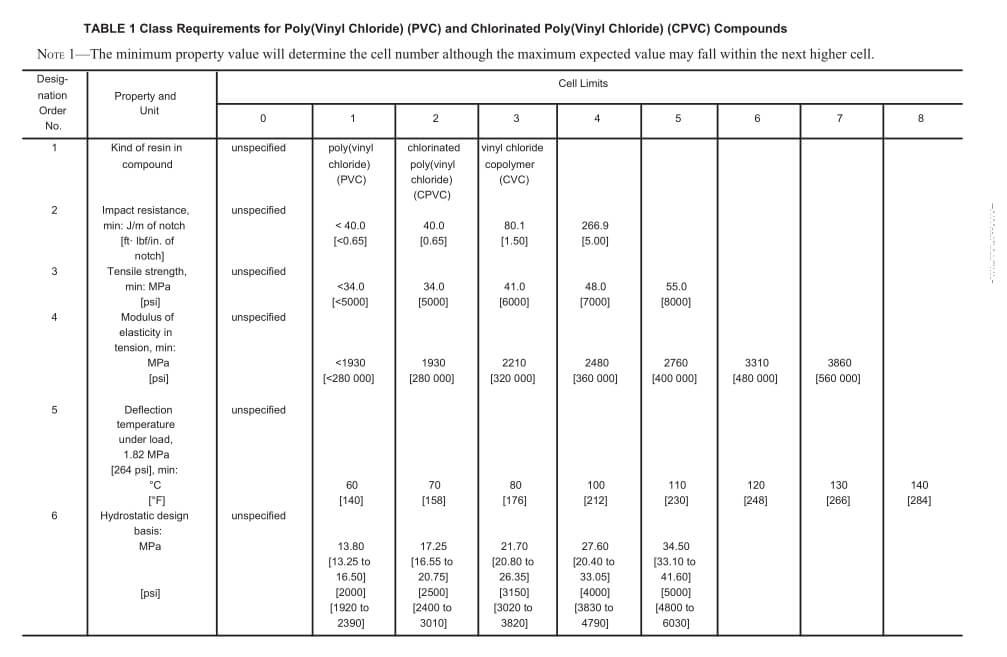

3.2 Criterios de clasificación según IEC 61386

En la norma IEC 61386, los sistemas de conductos se clasifican según sus propiedades mecánicas, eléctricas, de temperatura, de influencias externas y de resistencia al fuego. No implica pruebas reales, sino que establece cómo deben clasificarse los conductos según sus propiedades específicas. En esencia, la clasificación ayuda a los usuarios a elegir el tipo de conducto adecuado para su aplicación. A continuación, se ofrecen algunos detalles para una mejor comprensión.

3.2.1 Propiedades mecánicas

Los sistemas de conductos se clasifican según su capacidad para soportar diferentes tensiones mecánicas.

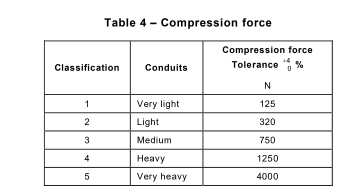

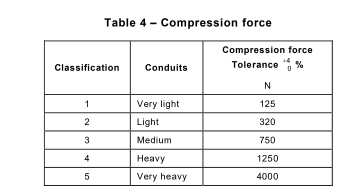

Resistencia a la compresión: Varía entre Muy ligero, Ligero, Medio, Pesado y Muy pesado.

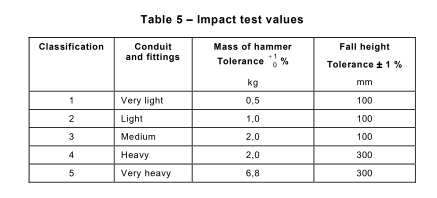

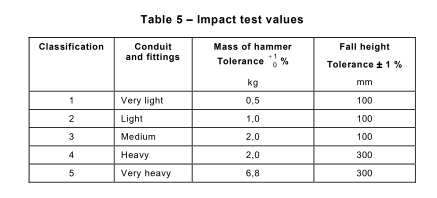

Resistencia al impacto:Clasificado de Muy ligero a Muy pesado, indicando qué tan bien el conducto puede soportar impactos o choques físicos.

Resistencia a la flexión:Las clasificaciones incluyen rígido, maleable, autorrecuperable y flexible, mostrando con qué facilidad el conducto puede doblarse o volver a su forma original.

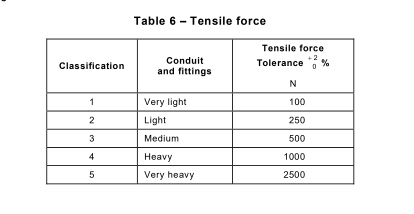

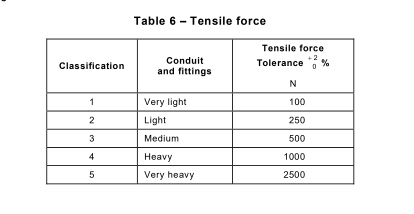

Resistencia a la tracción: Varía de Muy ligero a Muy pesado y define la capacidad del material para resistir el estiramiento bajo tensión.

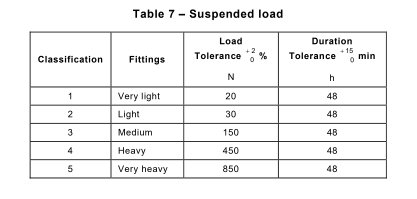

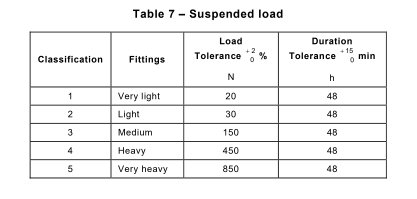

Capacidad de carga suspendida:Las clasificaciones de Muy ligero a Muy pesado indican la cantidad de peso que el conducto puede soportar cuando está suspendido.

3.2.2 Rangos de temperatura

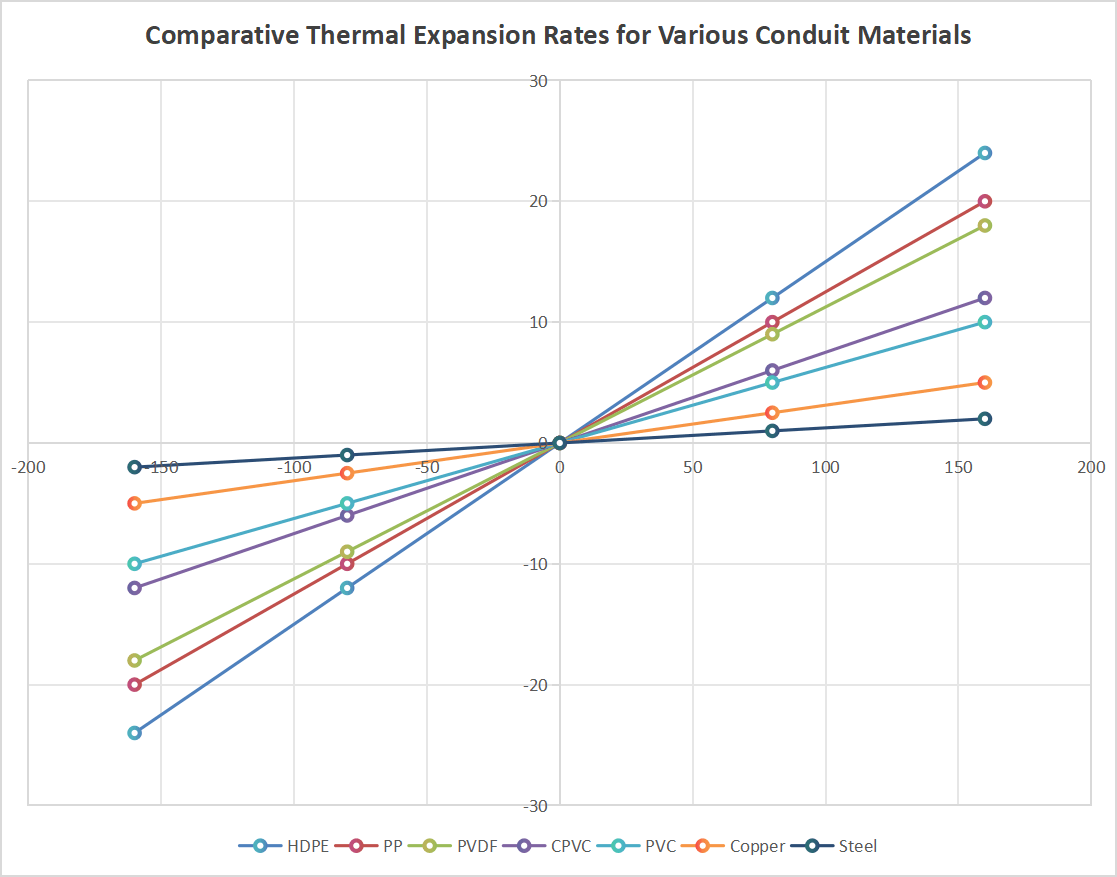

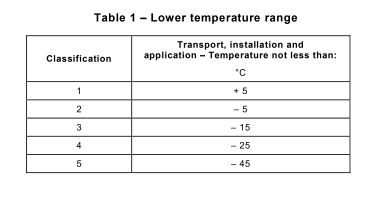

Los sistemas de conductos se clasifican según su resistencia a temperaturas extremas:

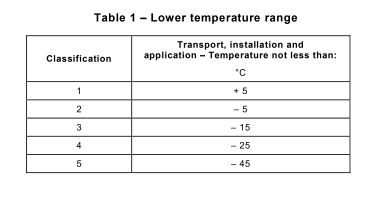

Rango de temperatura más bajo:Clasificaciones de +5°C a -45°C, que definen la temperatura mínima a la que el conducto puede ser transportado, instalado y utilizado.

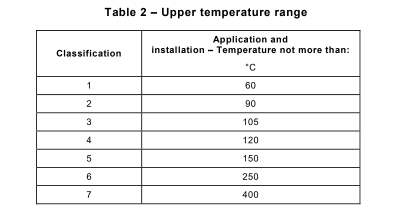

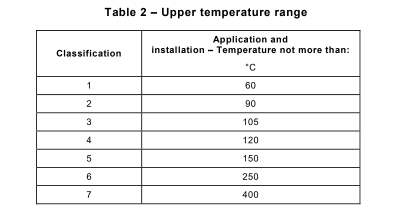

Rango de temperatura superior:Las clasificaciones varían de 60°C a 400°C, indicando la temperatura máxima que el conducto puede soportar durante la aplicación y la instalación.

3.2.3 Características eléctricas

Los sistemas de conductos deben cumplir requisitos eléctricos específicos:

Con características de continuidad eléctrica:Esta clasificación asegura que el conducto mantenga la continuidad eléctrica, proporcionando conexión a tierra y protección.

Con características de aislamiento eléctrico:Indica la capacidad del conducto de actuar como aislante, impidiendo el paso de corriente eléctrica.

3.2.4 Resistencia a las influencias externas

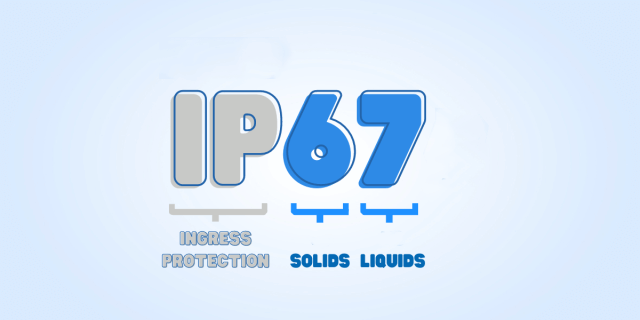

La capacidad del conducto para soportar factores ambientales externos se clasifica de la siguiente manera:

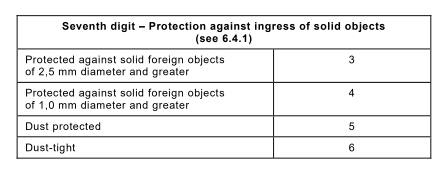

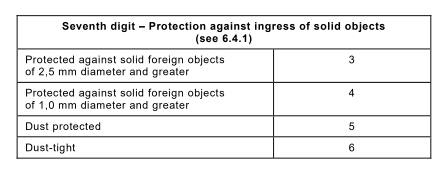

Protección contra la entrada de objetos sólidos:El nivel de protección se define según la norma IEC 60529, con una protección al menos IP3X.

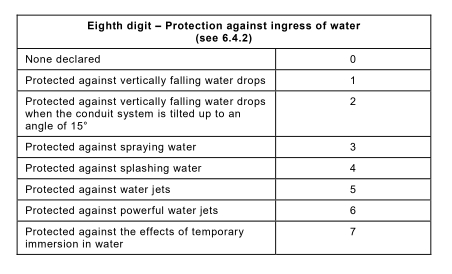

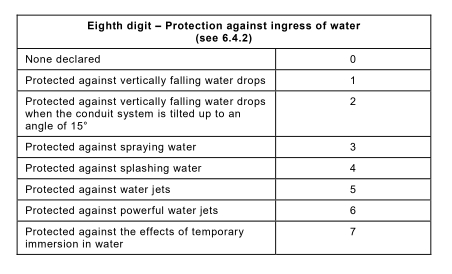

Protección contra la entrada de agua:Las clasificaciones se basan en la capacidad de evitar que el agua ingrese al conducto, con una clasificación mínima IPX0.

Resistencia a la corrosión:Los conductos pueden clasificarse con o sin protección contra la corrosión, dependiendo del material y el uso previsto.

3.2.5 Propagación de la llama

Los sistemas de conductos se clasifican según su resistencia a la propagación de la llama:

No propagador de llama: Conducto que no permite que las llamas se propaguen a lo largo de su longitud.

Propagación de llamas:Conducto que puede permitir que la llama se propague, aunque normalmente resiste al fuego hasta cierto punto.

Además, en países como Australia y Austria, los conductos pueden clasificarse por sus bajas emisiones de gases ácidos, lo que indica su capacidad para soportar ciertos riesgos ambientales.

3.3 Requisitos de marcado y documentación

Aquí también resumimos los requisitos de marcado en IEC 61386. Comprender los requisitos de marcado y documentación de los sistemas de conductos es esencial tanto para los proveedores como para los clientes.

Para proveedores, garantiza el cumplimiento de los estándares internacionales, mejora la trazabilidad y construye la reputación de la marca al proporcionar una identificación clara del producto e información confiable.

Para clientesGarantiza la recepción de productos de alta calidad que cumplen con criterios de rendimiento específicos, facilita la selección correcta de productos y garantiza una instalación y un soporte sencillos. El marcado correcto facilita una transacción fluida y la confianza en la seguridad y fiabilidad de los productos.

Identificación del fabricante:Cada conducto debe estar marcado con el nombre o la marca comercial del fabricante o del proveedor responsable y una marca de identificación del producto (por ejemplo, número de catálogo o símbolo) para una fácil identificación.

Código de clasificaciónEl conducto o su embalaje más pequeño suministrado debe estar marcado con un código de clasificación. Este código, de acuerdo con el Anexo A, debe incluir al menos los primeros cuatro dígitos y ser claramente visible.

Conductos autorrecuperables:Los conductos autorrecuperables también deben llevar el código de clasificación en el conducto o en el paquete suministrado más pequeño, con una etiqueta clara que muestre al menos los primeros cinco dígitos.

Compatibilidad y clasificación:El fabricante es responsable de indicar la compatibilidad de las piezas dentro de un sistema de conductos y debe proporcionar una clasificación completa en la literatura del producto, junto con la información necesaria para el transporte, almacenamiento, instalación y uso adecuados.

Propagación de la llamaLos conductos fabricados con materiales ignífugos deben estar marcados con un símbolo específico (icono de llama) en toda su longitud, idealmente a intervalos no superiores a 1 metro. Si el embalaje impide la visibilidad de la marca, esta debe etiquetarse en el embalaje.

Instalaciones de puesta a tierra:Los conductos con instalaciones de puesta a tierra deben estar marcados con el símbolo IEC 60417-5019 de tierra de protección, pero este no debe colocarse en piezas removibles como accesorios.

Durabilidad y legibilidadLas marcas deben ser duraderas, claras y legibles, comprobables con visión normal o corregida. La superficie de la marca también debe someterse a pruebas de fricción para garantizar su durabilidad, con procedimientos específicos para comprobar su resistencia en diversas condiciones.

Cumplimiento de inspecciónTodas las marcas deben inspeccionarse para garantizar que cumplan con las normas establecidas. Esto incluye inspecciones visuales y pruebas de frotamiento con algodón empapado en disolventes como n-hexano 95%, para garantizar su integridad en condiciones normales de manipulación y desgaste.

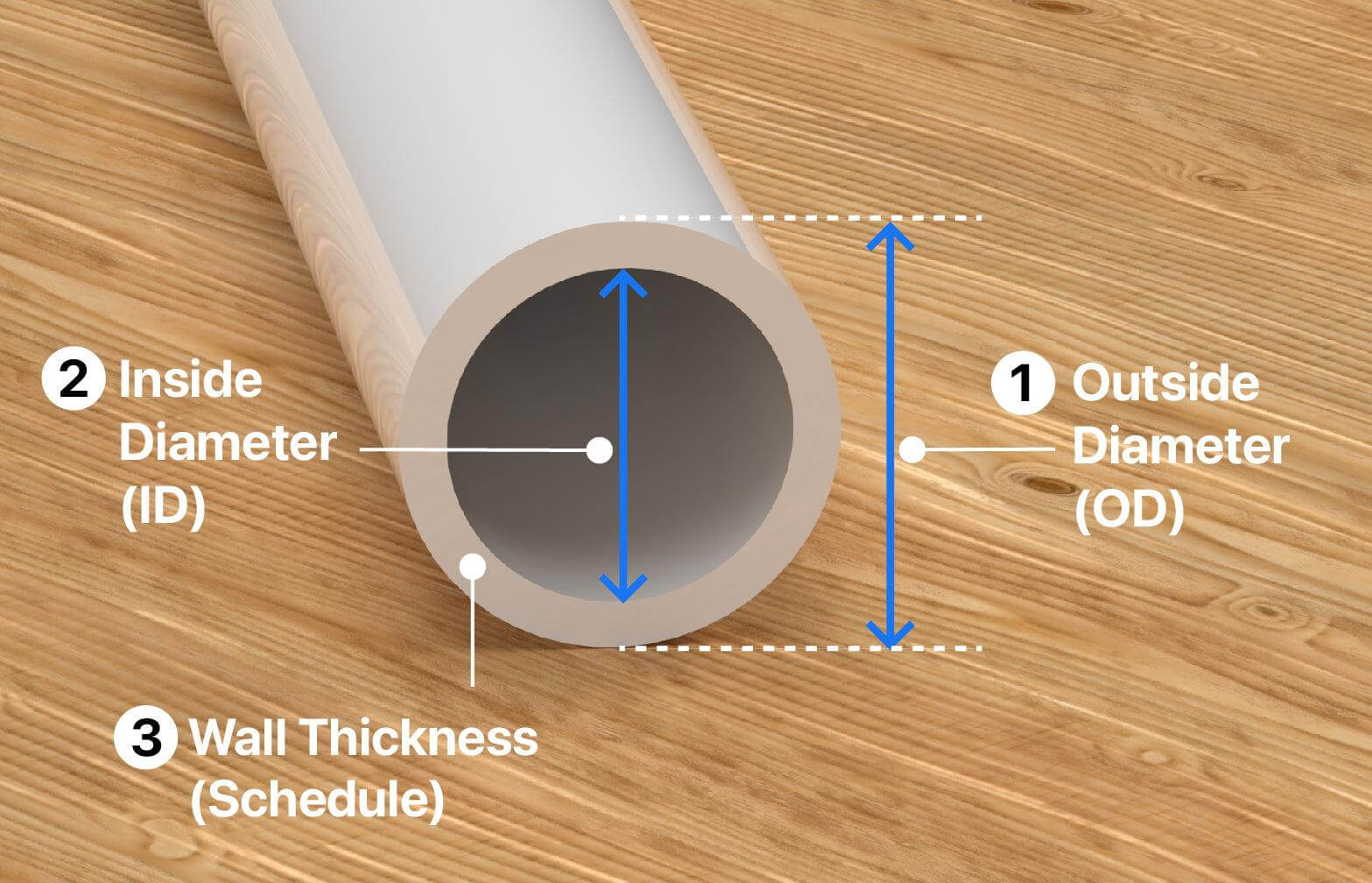

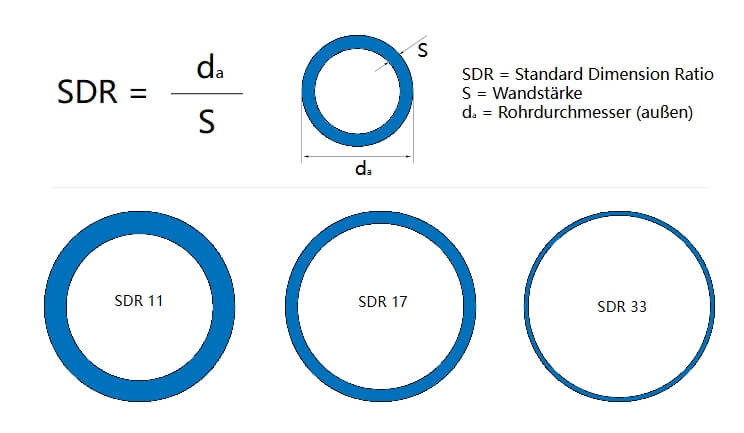

3.4 Dimensiones y requisitos de construcción para sistemas de conductos

Comprender las dimensiones y los requisitos de construcción de los sistemas de conductos es fundamental para garantizar una instalación segura y un rendimiento confiable.

3.4.1 Cumplimiento de las dimensiones

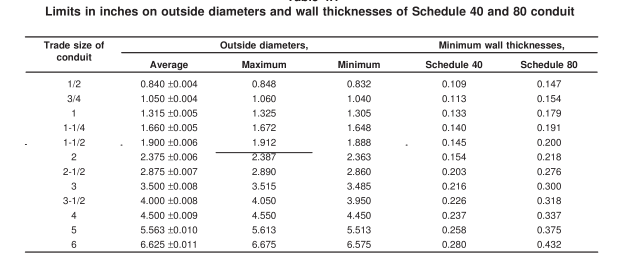

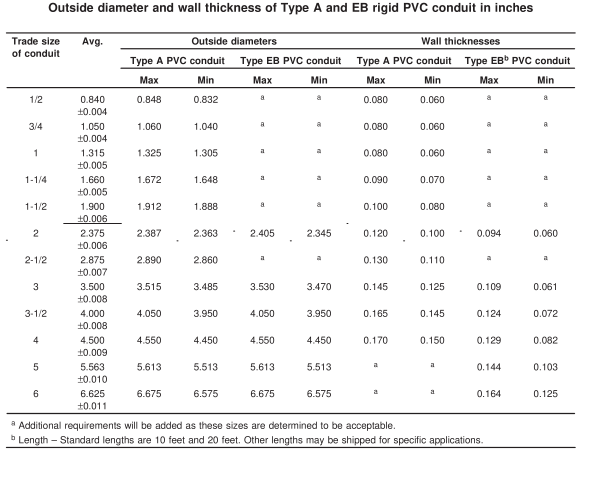

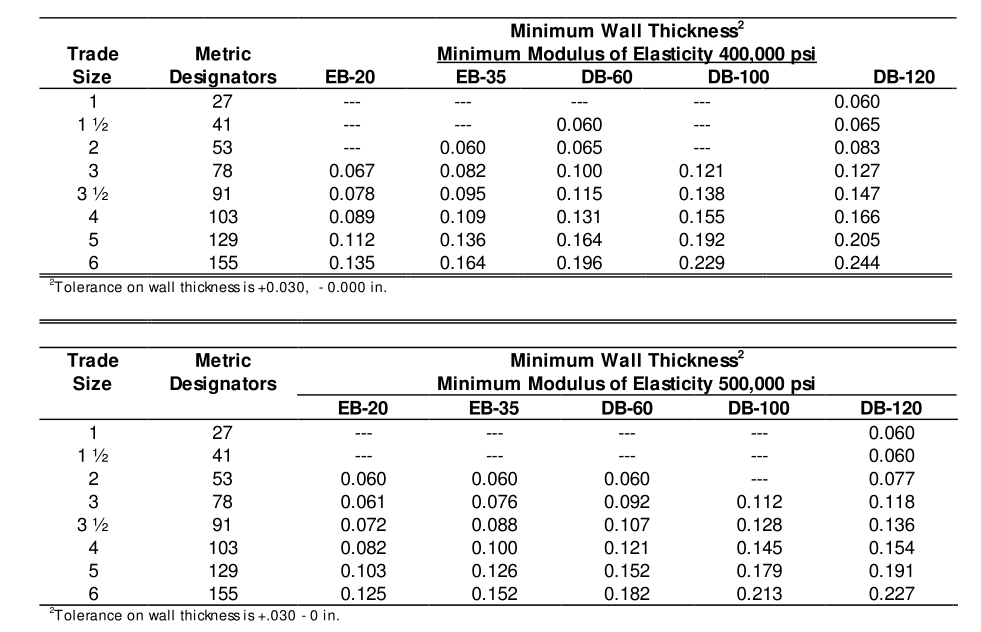

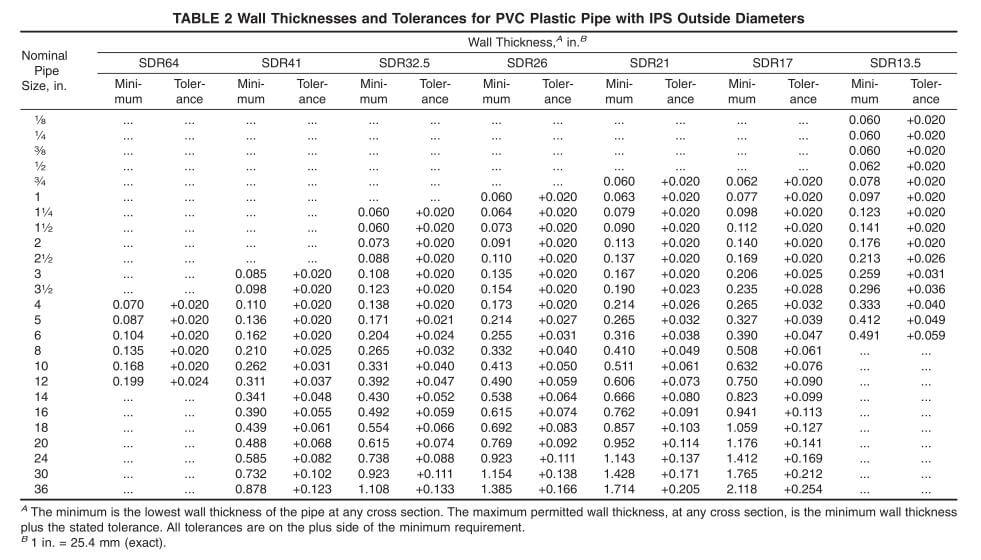

Roscas y diámetros externos: Las roscas y los diámetros externos de los conductos deben cumplir con la norma IEC 60423. Esto garantiza que todos los tamaños y diámetros de rosca sean uniformes y cumplan las especificaciones necesarias de compatibilidad y seguridad.

Otras dimensiones: Para todas las demás dimensiones, los sistemas de conductos deben cumplir con los requisitos descritos en la Parte 2 de IEC 61386, lo que garantiza la consistencia y las mediciones estandarizadas en los diferentes tipos de sistemas de conductos.

3.4.2 Normas de construcción

Bordes afilados y rebabas: Los sistemas de conductos deben diseñarse y construirse sin bordes afilados, rebabas o proyecciones superficiales que puedan dañar los cables o perjudicar a los instaladores y usuarios durante la manipulación y la instalación.

Tornillos:Los tornillos utilizados para fijar componentes o cubiertas deben cumplir con pautas específicas:

- Roscas métricas ISO:Todos los tornillos deben utilizar roscas métricas ISO para evitar daños al aislamiento del cable durante la instalación.

- Tornillos de corte de rosca:No se deben utilizar tornillos roscados para evitar dañar el conducto o los accesorios.

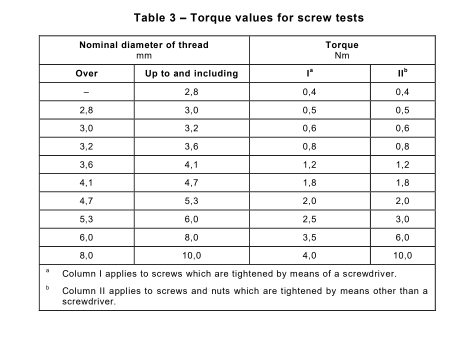

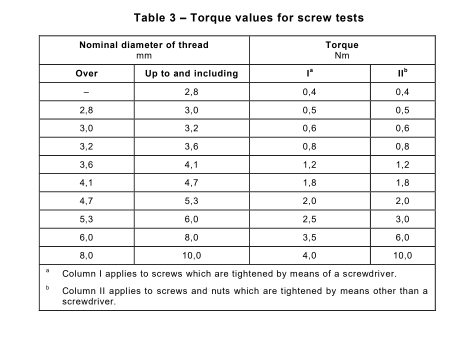

Fijación y par de tornillosLos tornillos para fijar las piezas del conducto deben ser resistentes a las tensiones mecánicas durante la instalación y el uso normal. Para la fijación con tornillos de rosca preformada, estos deben apretarse y aflojarse 10 veces (o 5 veces en casos específicos) sin sufrir daños. Los tornillos de rosca preformada deben comprobarse con los valores de par especificados en la Tabla 3, lo que garantiza una instalación correcta y durabilidad sin dañar el tornillo ni la pieza roscada.

Material y resistenciaCualquier material dentro de la unión (p. ej., caucho, fibra) expuesto a influencias externas debe ofrecer el mismo nivel de protección que el propio conducto o accesorio. Esto garantiza la resistencia general del sistema a los factores ambientales.

Desmontaje:Para los sistemas de conductos ensamblados sin roscas, los fabricantes deben especificar si el sistema se puede desmontar y cómo hacerlo de forma segura, garantizando la facilidad de mantenimiento y la flexibilidad.

4. Pruebas detalladas de conductos según la norma IEC 61386

4.1 Propiedades mecánicas requeridas en IEC 61386

Los sistemas de conductos deben presentar la resistencia mecánica adecuada para soportar las fuerzas a las que se ven sometidos durante su uso. Estos sistemas, según su clasificación, no deben agrietarse ni deformarse hasta el punto de dificultar la inserción de conductores o cables aislados. También deben ser capaces de soportar equipos si se utilizan como soportes, tanto durante la instalación como durante el funcionamiento. A continuación, se realizarán pruebas para verificar su validez. Por lo tanto, a continuación, se detallarán estas pruebas.

Para una mejor comprensión, a menos que se especifique lo contrario, las pruebas pertinentes mencionadas a continuación normalmente se requieren para todos los tipos de conductos eléctricos, incluidos los conductos metálicos, no metálicos y compuestos.

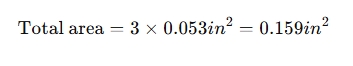

4.1.1 Prueba de compresión

Se prueba la compresión de muestras de conducto (200 ± 5 mm de longitud) aplicando una fuerza que aumenta gradualmente hasta alcanzar el valor especificado para cada clasificación. Tras aplicar la fuerza, se vuelve a medir el diámetro exterior de la muestra para comprobar si presenta deformaciones. La diferencia entre el diámetro inicial y el aplanado no debe superar los 251 TP3T de la dimensión original. A continuación, se retira la fuerza y se comprueba la muestra para detectar grietas. Esta prueba garantiza que el conducto pueda soportar la compresión durante la instalación y el uso.

4.1.2 Prueba de impacto

Esta prueba evalúa la resistencia al impacto de los sistemas de conductos sometiendo doce muestras (de 200 ± 5 mm de longitud) a un impacto específico. Las muestras se acondicionan primero a la temperatura requerida y, a continuación, se deja caer un martillo sobre ellas para simular posibles impactos reales. La masa del martillo y la altura de la caída varían según la clasificación del conducto; las clases más pesadas requieren pruebas de impacto más significativas. Tras la prueba, el conducto no debe presentar daños, grietas ni deformaciones significativas.

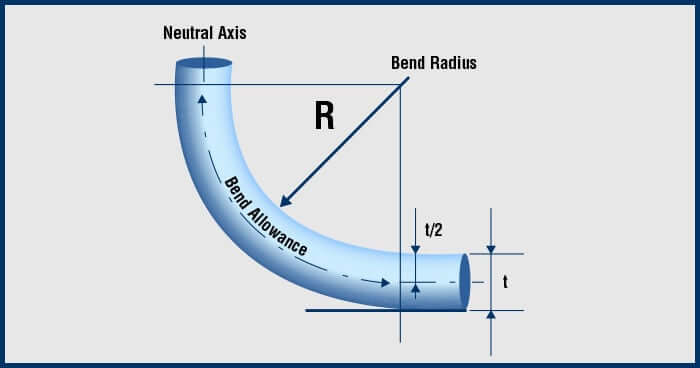

4.1.3 Prueba de flexión

La prueba de flexión se realiza para garantizar que los conductos metálicos y no metálicos puedan soportar la flexión durante la instalación sin sufrir daños.

Para conductos metálicos (tamaños 16, 20 y 25)Las muestras se doblan a un ángulo de 90° ± 5° con un radio interior de hasta seis veces el diámetro nominal. Tras el doblado, el conducto no debe presentar grietas, aberturas ni deformación excesiva, y las costuras deben permanecer intactas. En el caso de conductos con costuras soldadas, se prueban ambos lados de la curva para garantizar su solidez estructural.

Para conductos no metálicosEl proceso de doblado es similar, con una longitud de 500 mm ± 10 mm y una temperatura de 12 ± 2 °C. Estas muestras tampoco deben presentar daños visibles, como grietas o deformaciones, tras la prueba. El conducto debe poder recuperar su forma recta por su propio peso sin necesidad de aumentar la velocidad inicial.

Para conductos compuestos, son declarados por el fabricante como flexibles y se prueban como conductos metálicos y no metálicos.

4.1.4 Prueba de flexión

La prueba de flexión se realiza para garantizar que los sistemas de conductos, en particular los flexibles, resistan movimientos repetidos sin sufrir daños. La prueba se realiza en seis muestras, tres de las cuales se prueban a la temperatura mínima y tres a la temperatura máxima declaradas para el transporte, la aplicación y la instalación.

En el caso de conductos flexibles, la prueba garantiza que el producto sea apto para el transporte y la instalación tanto a temperatura ambiente como a la máxima temperatura, según las especificaciones del fabricante. Si el conducto solo es apto para flexión a temperatura ambiente, la prueba se realiza a 20 ± 2 °C.

Las muestras se fijan a un elemento oscilante y se someten a un movimiento de vaivén a una frecuencia de 5000 flexiones en un ángulo de 180°. La prueba se realiza a una velocidad de 40 ± 5 flexiones por minuto. Tras completar el ciclo de flexión, las muestras no deben presentar grietas ni daños visibles a simple vista, lo que confirma la durabilidad del conducto ante movimientos repetidos.

Esta prueba garantiza que los conductos flexibles mantengan su integridad durante la instalación y el manejo, lo que los hace adecuados para entornos que requieren movimiento o flexión frecuentes.

4.1.5 Prueba de colapso

La prueba de colapso evalúa la capacidad de los conductos no metálicos y compuestos para soportar presiones externas sin deformarse ni colapsar. Los conductos metálicos no están sujetos a esta prueba.

En el caso de los conductos no metálicos, clasificados como flexibles por el fabricante, las muestras se doblan y se fijan a un soporte rígido con cuatro correas, según las instrucciones del fabricante. Posteriormente, se colocan en una cámara de calentamiento a una temperatura específica durante 24 ± 15 minutos para su acondicionamiento adecuado. Transcurrido este tiempo, el conducto se coloca de forma que las secciones rectas de la muestra formen un ángulo de 45° con respecto a la vertical, garantizando así su integridad ante fuerzas externas.

La prueba garantiza que el conducto resista la presión sin colapsar ni deformarse, manteniendo así su capacidad de proteger los cables en su interior. Esta prueba es esencial para materiales no metálicos y compuestos, a fin de garantizar su durabilidad en condiciones normales de uso.

4.1.6 Prueba de tracción

La prueba de tracción se realiza para medir la resistencia a la tracción de los sistemas de conductos. Se ensambla una muestra compuesta por un conducto y dos accesorios (o accesorios de terminación) según las instrucciones del fabricante, asegurándose de que la longitud del conducto entre los accesorios sea de al menos 200 mm. Cuando esta longitud no sea posible, la prueba se realiza con dos muestras de conducto y accesorios.

La prueba aplica una fuerza de tracción que aumenta uniformemente hasta alcanzar el valor especificado en la Tabla 6. La fuerza se mantiene durante 2 minutos ± 10 segundos a 23 ± 2 °C. Tras la prueba, el conducto y los accesorios deben permanecer correctamente ensamblados, sin daños visibles en los componentes al observarlos sin lupa.

Si no se declara la resistencia a la tracción del sistema, el fabricante debe asegurarse de que el sistema cumpla

Las normas pertinentes de resistencia a la tracción, según la parte correspondiente de la norma IEC 61386. La prueba garantiza que el sistema mantendrá su integridad estructural durante su uso sin dañar los accesorios ni los conductos bajo tensión.

4.1.7 Prueba de carga suspendida

La prueba de carga suspendida evalúa la resistencia y durabilidad de los accesorios de conducto diseñados para soportar cargas suspendidas. El accesorio se fija a una estructura rígida mediante un método aprobado por el fabricante, con el sistema de suspensión orientado hacia abajo. Se aplica una carga específica, según la clasificación de la Tabla 7, durante 48 horas.

Para superar la prueba, el accesorio no debe presentar grietas ni deformaciones visibles que puedan afectar su uso normal. Para accesorios de conductos no metálicos y compuestos, la prueba se realiza en una cámara de calentamiento a la temperatura máxima de funcionamiento declarada, con una tolerancia de ±2 °C.

4.2 Propiedades eléctricas

4.2.1 Requisitos eléctricos

Prueba de continuidad (metálica, compuesta): Los sistemas de conductos que declaran características de continuidad eléctrica deben probarse inmediatamente después de la instalación.

Unión de piezas metálicas (metálicas, compuestas): Los conductos metálicos o compuestos deben construirse de forma que permitan la unión de piezas metálicas accesibles. El cumplimiento se verifica mediante inspección.

Puesta a tierra (metálica, compuesta): Las partes conductoras de conductos metálicos o compuestos que puedan energizarse en caso de avería deben estar correctamente conectadas a tierra. La conformidad se comprueba mediante la conexión.

Resistencia del aislamiento (no metálico, compuesto): Los sistemas de conductos no metálicos y compuestos deben tener una resistencia de aislamiento y una resistencia de aislamiento eléctrico adecuadas. El cumplimiento se comprueba mediante pruebas de rigidez dieléctrica y resistencia de aislamiento.

4.2.2 Prueba de unión (metálica, compuesta)

Para evaluar la continuidad eléctrica de los sistemas de conductos metálicos y compuestos, se realiza una prueba de conexión conectando 10 tramos de conducto con accesorios según las instrucciones del fabricante. Se aplica una corriente de 25 A a 50-60 Hz al sistema durante 60 segundos, midiendo la caída de tensión para calcular la resistencia. La resistencia no debe superar los 0,1 Ω para garantizar una conexión eléctrica adecuada. Si se utilizan diferentes tipos de accesorios, la prueba debe repetirse para cada uno. Además, se debe retirar cualquier revestimiento protector que pueda interferir con la conductividad antes de la prueba.

4.2.3 Rigidez dieléctrica y resistencia de aislamiento (no metálicos, compuestos)

En sistemas de conductos no metálicos y compuestos, la resistencia del aislamiento se prueba sumergiendo las muestras en una solución de agua salada. Tras la inmersión, se realiza una prueba de alta tensión aumentando gradualmente la tensión hasta 2000 V CA durante 15 minutos y manteniéndola durante 5 segundos. El sistema se considera conforme si soporta esta tensión sin activar el circuito de seguridad de 100 mA. La resistencia del aislamiento también se mide tras la aplicación de la tensión, y el sistema debe presentar una resistencia de al menos 100 MΩ para superar la prueba.

Los accesorios para conductos se someten a pruebas similares. Las muestras se sumergen en agua durante 24 horas y se secan antes de la prueba. Los accesorios se sellan con material aislante y se inserta un electrodo para simular las condiciones reales de instalación. Tras una prueba de alta tensión, la resistencia de aislamiento debe ser superior a 5 MΩ para que se considere conforme.

4.3 Propiedades térmicas

Los conductos no metálicos y compuestos deben demostrar suficiente resistencia térmica. Su cumplimiento se determina mediante procedimientos de prueba estandarizados. Los conductos metálicos no se mencionan explícitamente en esta sección, ya que el metal suele tener diferentes criterios de rendimiento térmico.

La prueba de calentamiento se basa en la clasificación de la resistencia a la compresión declarada del conducto. Se calientan muestras de conducto (cada una de 100 ± 5 mm) durante 4 horas y 5 minutos a la temperatura especificada (véase la Tabla 8) con una tolerancia de ±2 °C.

Tras el calentamiento, se aplica una carga durante 24 horas y 15 minutos utilizando una varilla de acero de 6,0 ± 0,1 mm, colocada perpendicularmente al eje del conducto. La carga total aplicada corresponde a la clasificación de la Tabla 8, lo que garantiza una simulación precisa de la tensión mecánica.

Una vez retirada la carga, el conducto debe permitir el paso de un calibre adecuado por su propio peso, sin fuerza externa. Esta prueba garantiza que el conducto conserve sus dimensiones internas e integridad estructural tras la tensión térmica y mecánica.

4.4 Peligro de incendio

Los conductos no metálicos y compuestos se someten a todas las pruebas de riesgo de incendio, incluyendo evaluaciones de hilo incandescente y de aplicación de llama, para garantizar que cumplen con las normas de resistencia al fuego. Los conductos metálicos no se mencionan explícitamente en los criterios de prueba.

4.4.1 Reacción al fuego

Los sistemas de conductos no están en contacto directo con partes activas, lo que significa que no representan un riesgo inmediato de incendio. Sin embargo, debe evaluarse su contribución a la propagación del fuego y las llamas, especialmente en el caso de accesorios de conductos no metálicos y compuestos.

4.4.2 Contribución al incendio

Los sistemas de conductos que no propagan la llama deben tener una resistencia adecuada a la propagación de la misma. La conformidad de los accesorios para conductos no metálicos y compuestos se evalúa mediante dos pruebas principales. La primera es la prueba del hilo incandescente, realizada según la norma IEC 60695-2-11, en la que se aplica un hilo calentado a 750 °C al conducto en posición vertical. El conducto supera la prueba si no presenta llamas visibles ni incandescencia sostenida, o si las llamas se extinguen en los 30 segundos siguientes a la retirada del hilo.

La segunda prueba aplica una llama de 1 kW, de acuerdo con la norma IEC 60695-11-2. La muestra de conducto se coloca verticalmente dentro de una carcasa metálica con una cara abierta para minimizar la interferencia del aire externo. Esta prueba evalúa además la resistencia a la llama de conductos no metálicos y compuestos expuestos directamente al fuego.

4.4.3 Propagación del incendio

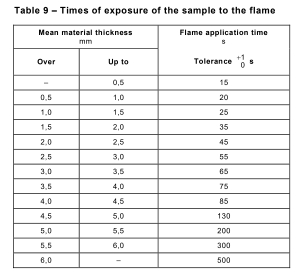

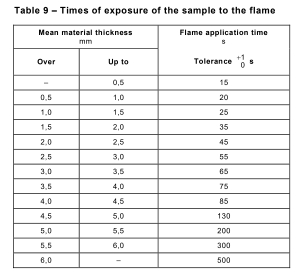

Para garantizar la resistencia al fuego, los conductos se prueban mediante exposición directa a la llama en un ángulo de 45° dentro de una carcasa metálica controlada. Las muestras se fijan firmemente con abrazaderas para evitar deformaciones durante la prueba. Una varilla de acero proporciona soporte adicional para conductos más delgados. El tiempo de exposición a la llama varía según el espesor del material, como se indica en la Tabla 9, con tiempos que van desde 20 segundos para conductos de 0,5 mm de espesor hasta 500 segundos para conductos de hasta 8 mm de espesor.

Un conducto pasa la prueba si no se enciende o si se autoextingue dentro de los 30 segundos posteriores a la retirada de la llama. Además, la prueba garantiza que un pañuelo de papel colocado debajo del conducto no se encienda y que no se produzcan quemaduras ni carbonización que se extiendan más allá de 50 mm del punto de exposición a la llama. Estos criterios garantizan que los conductos no metálicos cumplen con las normas de seguridad contra incendios, previniendo la propagación de llamas en instalaciones eléctricas.

4.4.4 Características adicionales de reacción al fuego

En algunas regiones, los conductos no metálicos también deben cumplir estándares de baja emisión de gases ácidos.

En AustraliaLos conductos clasificados como de baja emisión de gases ácidos se prueban según la norma IEC 60754-1, donde las emisiones no deben superar los 5 mg de ácido clorhídrico por gramo de material.

En AustriaSe aplican regulaciones similares según la norma IEC 60754-2. Estos requisitos ayudan a reducir las emisiones de gases tóxicos en caso de incendio, mejorando así la seguridad en entornos cerrados.

4.5 Influencias externas

La protección del gabinete se aplica a materiales metálicos y no metálicos, pero la resistencia a la corrosión y las pruebas se centran en los sistemas metálicos; si bien los materiales no metálicos no se prueban explícitamente, a veces tienen una resistencia inherente a los productos químicos.

4.5.1 Grado de protección proporcionado por el recinto

Los sistemas de conductos deben ofrecer una resistencia adecuada a las influencias externas según la clasificación declarada por el fabricante, con un requisito mínimo de IP30. El cumplimiento se verifica mediante pruebas específicas que evalúan la protección contra objetos sólidos y la entrada de agua.

Protección contra objetos sólidos extrañosLos conjuntos de conductos y accesorios se prueban para garantizar la ausencia de entrada visible de polvo en condiciones normales de visión. Las pruebas cumplen la norma IEC 60529, y los sistemas que alcanzan los números 5 o 6 se consideran conformes.

Protección contra la entrada de aguaLos conjuntos de conductos, incluidos los accesorios, se someten a pruebas de resistencia al agua según los métodos de la norma IEC 60529. Para los números 3 y 4, se utiliza una prueba de tubo oscilante para evaluar la penetración de agua. Los sistemas con clasificación del número 1 y superior superan la prueba si la entrada de agua no forma gotas visibles en condiciones normales de visión.

4.5.2 Resistencia a la corrosión

Tanto los sistemas de conductos metálicos como los compuestos, excluyendo las roscas, deben demostrar una resistencia adecuada a la corrosión, tanto para aplicaciones interiores como exteriores. La resistencia a la corrosión se clasifica en cuatro niveles:

Baja protección:Recubrimientos básicos como pintura de imprimación.

Protección media:Esmaltado al horno o galvanizado electrolítico.

Protección media/alta:Recubrimientos mejorados como Sherardizing.

Alta protección:Recubrimientos de alta resistencia como acero inoxidable o recubrimiento de zinc por inmersión en caliente.

4.5.3 Pruebas de corrosión para diferentes materiales

Para los sistemas de conductos de acero pintados y revestidos de zinc, el cumplimiento se verifica mediante pruebas específicas.

Baja protección:Inspeccionado para cobertura completa.

Protección media:Se limpia con un solvente y se sumerge en una solución que contiene ferricianuro de potasio y persulfato de amonio para probar la integridad del recubrimiento.

Alta protecciónSe somete a desengrasado, inmersión en ácido sulfúrico e inmersión en sulfato de cobre para comprobar la resistencia a la corrosión. La muestra debe limpiarse a fondo después de la prueba para eliminar cualquier residuo.

Para Conductos metálicos no ferrosos y compuestos En sistemas de refrigeración, los fabricantes deben proporcionar información sobre la resistencia a la corrosión. Algunos depósitos superficiales menores, como la precipitación de cobre en las roscas de los tornillos, pueden ignorarse.

4.6 Compatibilidad electromagnética

Los productos contemplados en esta norma suelen ser pasivos en cuanto a las influencias electromagnéticas, incluyendo tanto la emisión como la inmunidad. Esto significa que, en condiciones normales de uso, los sistemas de conductos no emiten interferencias electromagnéticas (EMI) ni se ven afectados significativamente por señales electromagnéticas externas.

Sin embargo, cuando estos productos se instalan como parte de un sistema de cableado, toda la instalación puede emitir señales electromagnéticas o verse afectada por campos electromagnéticos externos. El grado de influencia dependerá de la naturaleza del entorno de instalación y de los aparatos conectados al sistema. Esto significa que las consideraciones de compatibilidad electromagnética (CEM) son importantes para toda la instalación, incluidos los sistemas de conductos.

Materiales metálicos y no metálicos: Los requisitos de compatibilidad electromagnética (CEM) se aplican generalmente a sistemas de conductos metálicos y no metálicos. Sin embargo, los conductos metálicos pueden ofrecer un mejor blindaje contra interferencias electromagnéticas que los conductos no metálicos, que son más pasivos en términos de emisiones e inmunidad electromagnética.

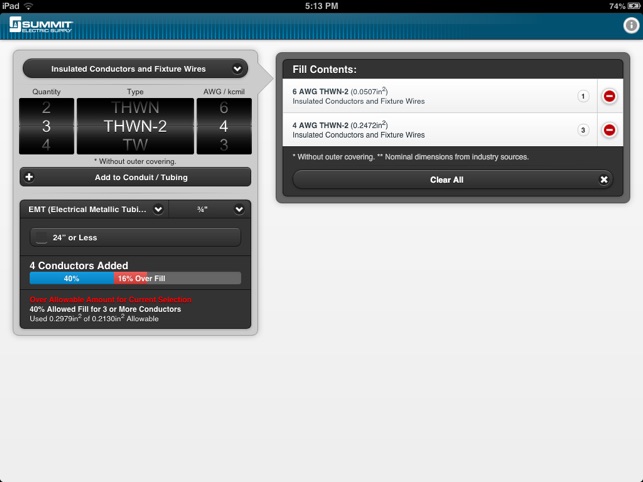

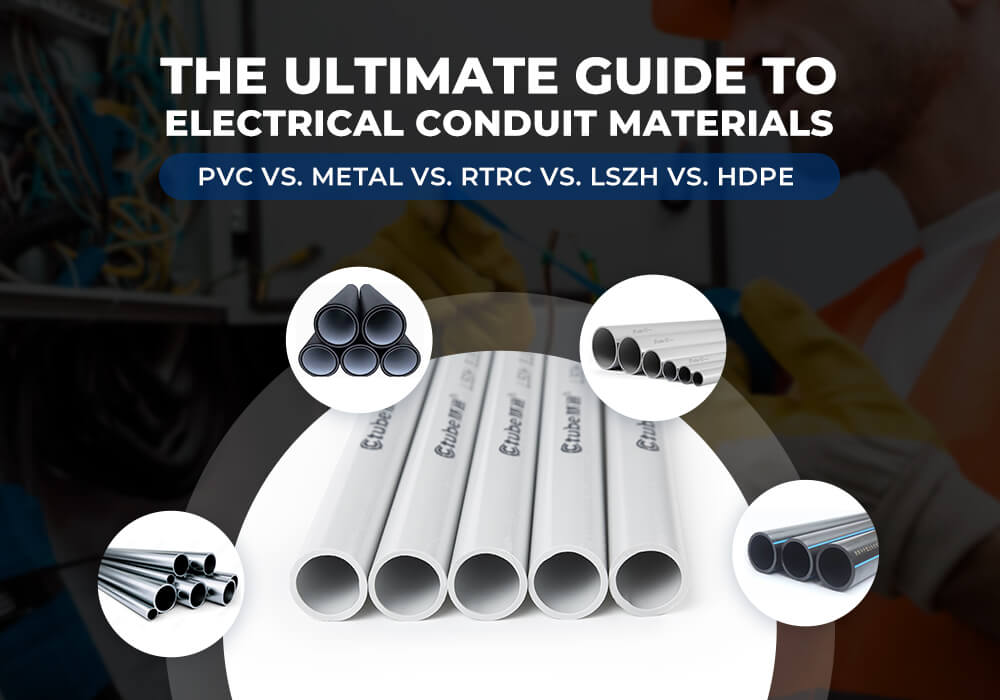

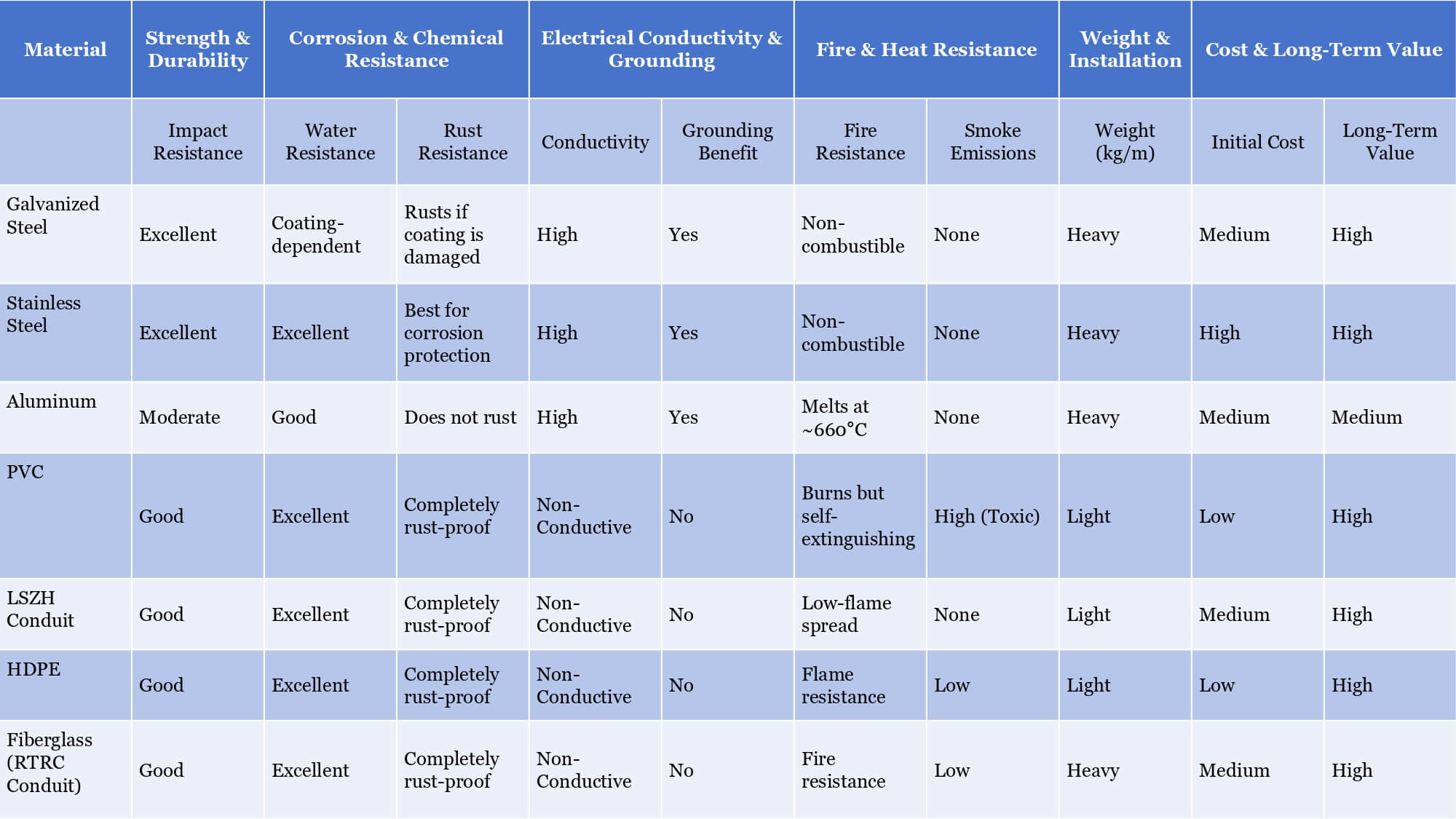

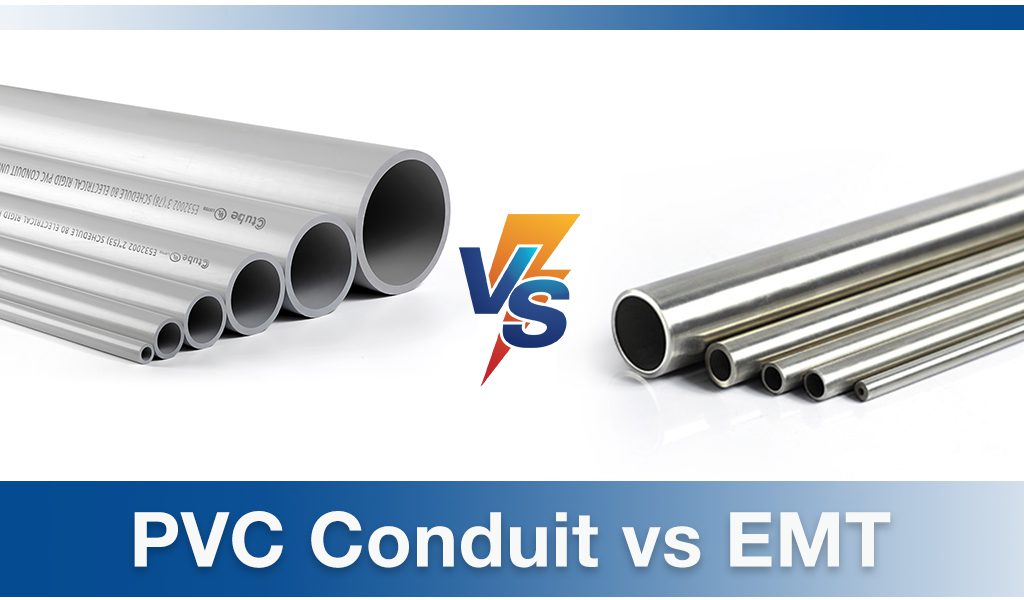

5. Conducto metálico vs. Conducto de PVC no metálico

Arriba, hemos finalizado nuestra introducción a la norma IEC 61386-1. Al comprender las diversas pruebas y clasificaciones descritas en la norma, podrá elegir con conocimiento de causa entre diferentes materiales, como conductos eléctricos de PVC no metálicos y sistemas de conductos metálicos.

A continuación, analizaremos de forma más concreta y detallada los conductos metálicos y los conductos de PVC para ayudarle a comprender mejor.

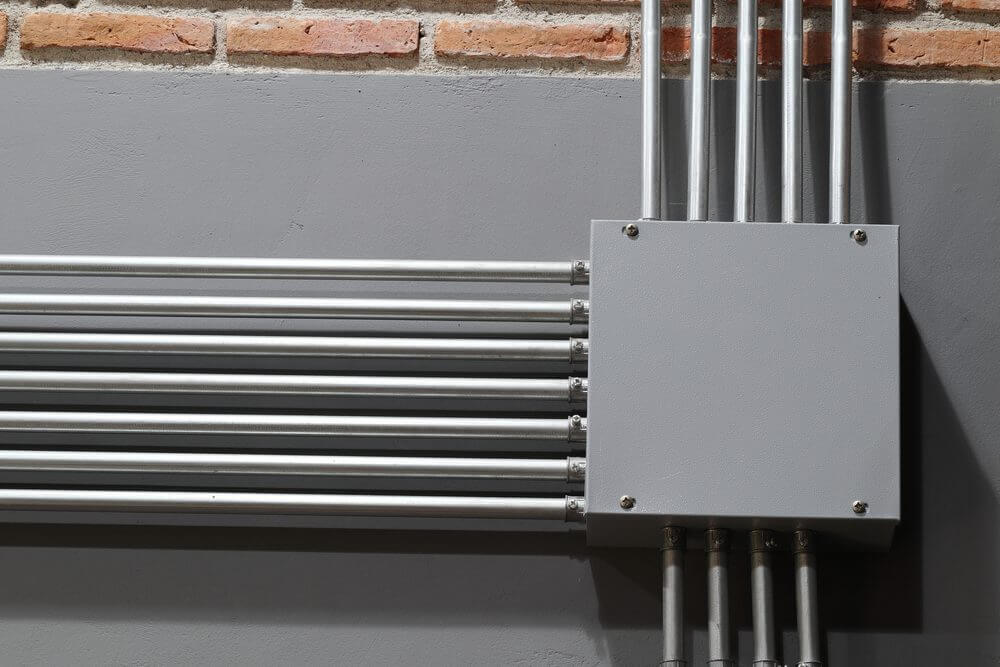

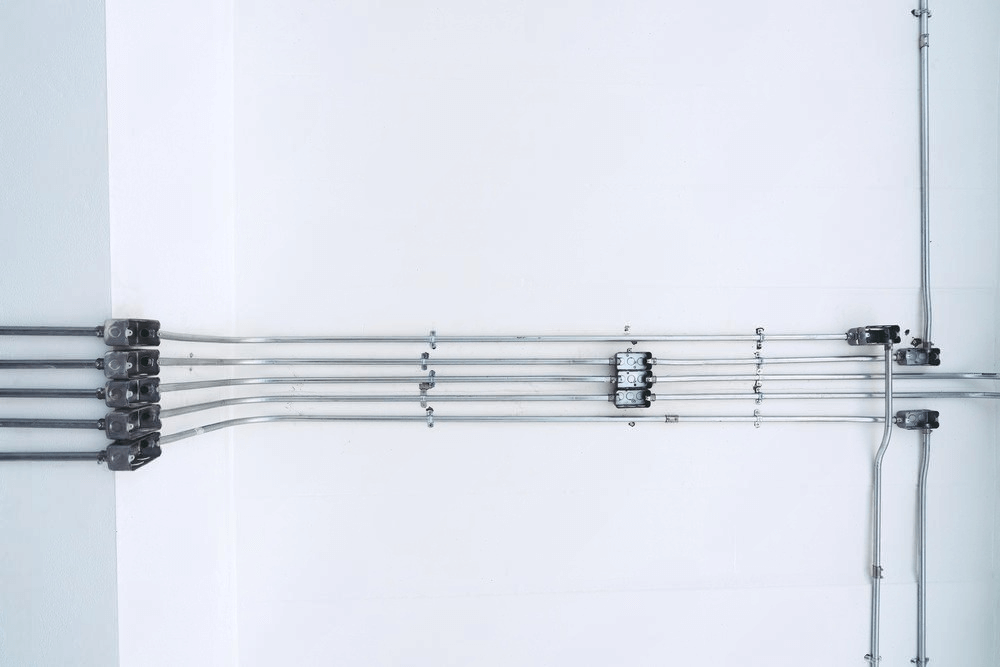

5.1 Conducto metálico

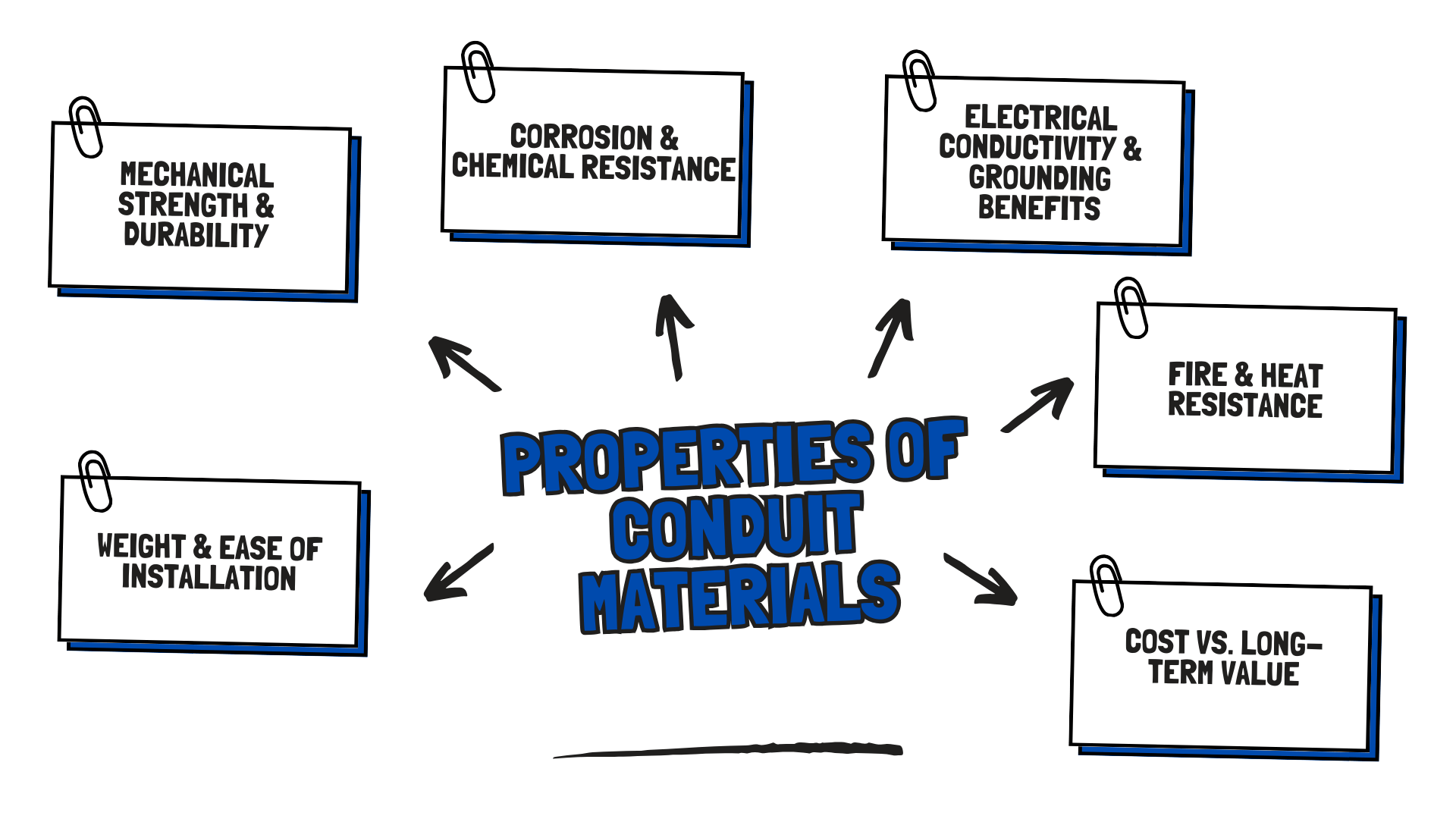

A partir de las pruebas y requisitos descritos en la norma IEC 61386-1, podemos comprender claramente las ventajas y desventajas de los sistemas de conductos metálicos, así como los diferentes tipos de conductos metálicos disponibles. Estas pruebas destacan factores clave como la resistencia mecánica, la resistencia al fuego y el apantallamiento electromagnético, que constituyen ventajas significativas de los conductos metálicos.

Sin embargo, también revelan desafíos como el peso, la complejidad de instalación y la susceptibilidad a la corrosión.

A continuación hacemos un resumen para que lo entiendas mejor.

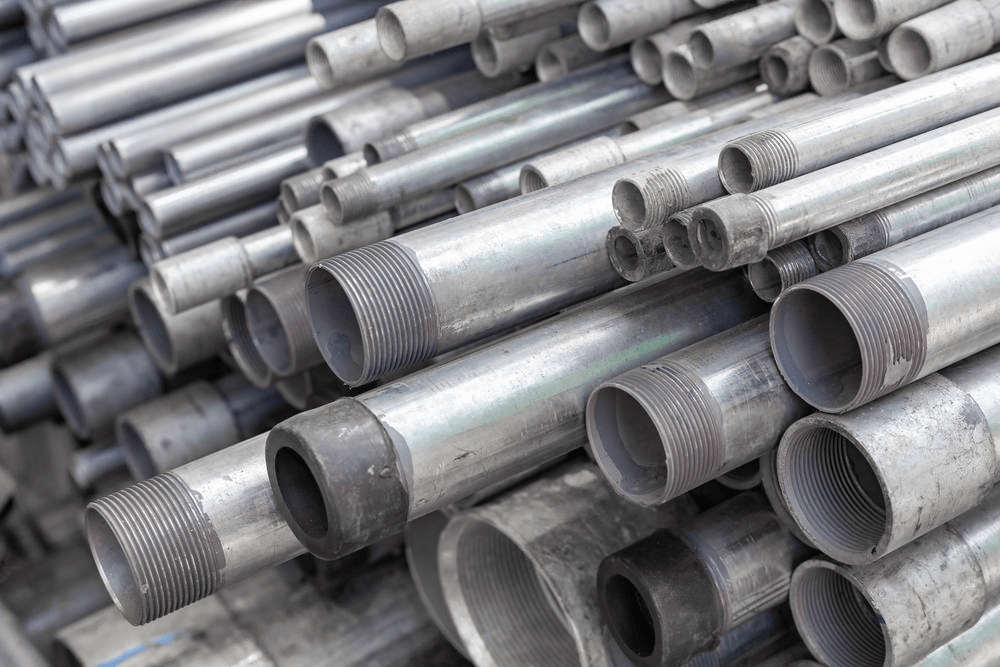

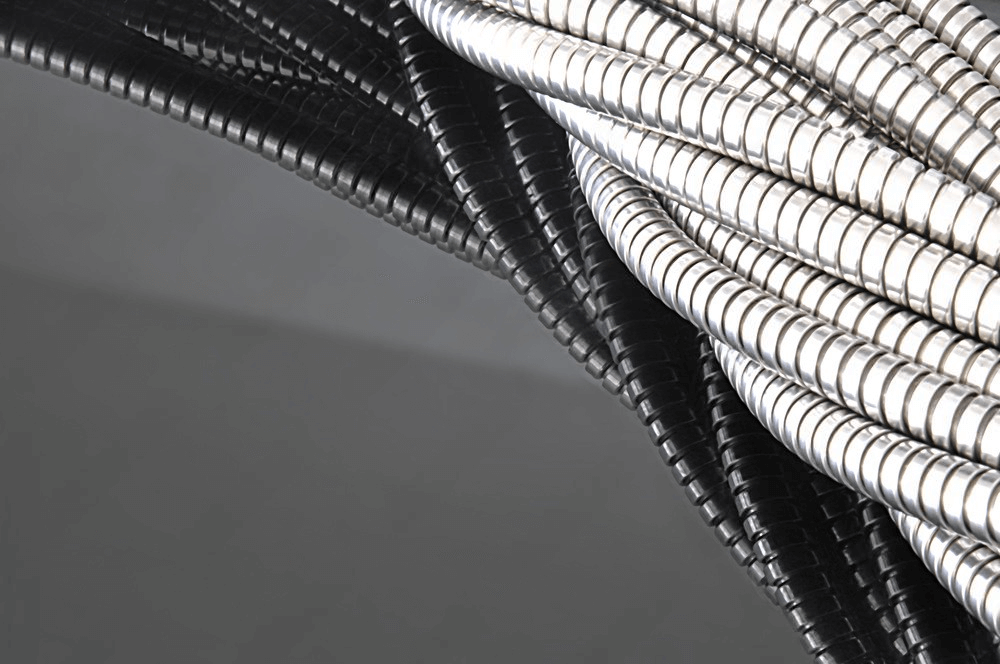

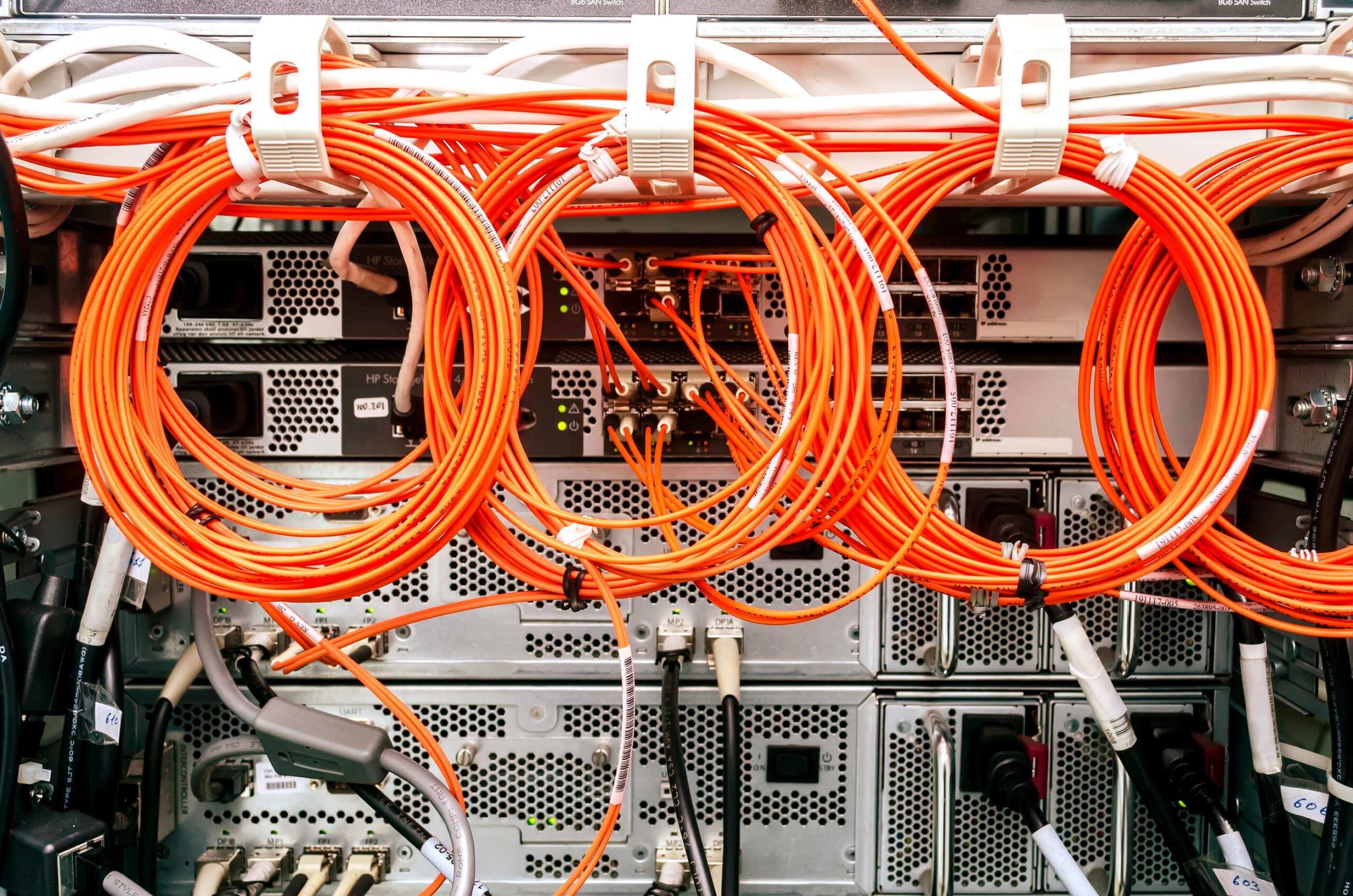

5.1.1 Tipos de conductos metálicos

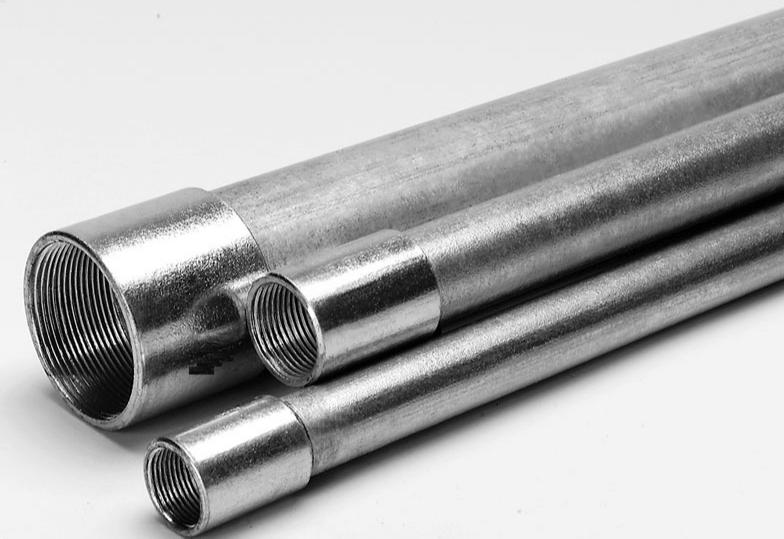

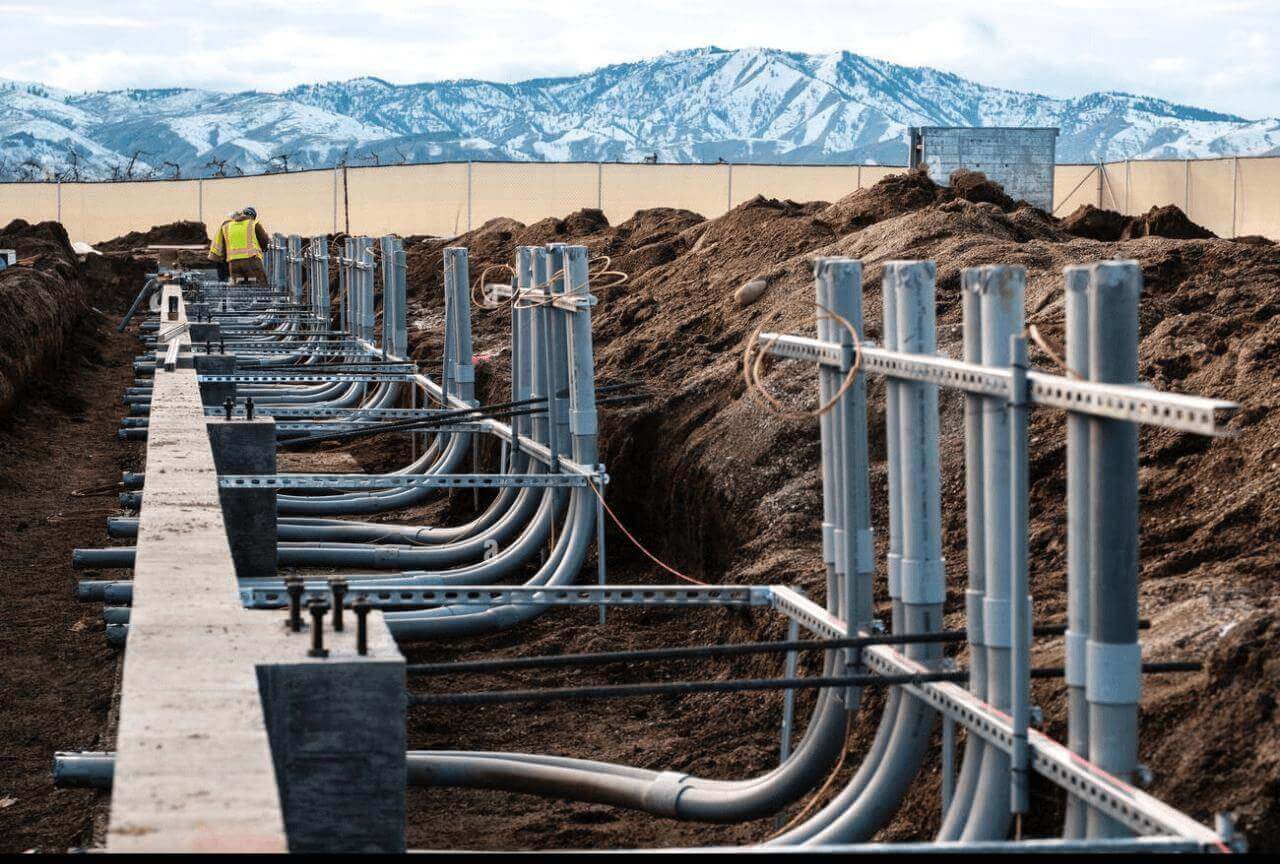

Conducto de metal rígido (RMC) Conducto de acero de pared gruesa diseñado para máxima protección en aplicaciones industriales y comerciales. Es muy duradero, pero también pesado y requiere rosca para las conexiones.

Conducto metálico intermedio (IMC) Una alternativa más ligera al RMC, que ofrece buena protección con un peso reducido. Se utiliza comúnmente en exteriores e industriales.

Tubería Metálica Eléctrica (EMT) Conducto de acero ligero y de paredes delgadas, fácil de instalar y doblar, ideal para edificios comerciales y aplicaciones interiores. Sin embargo, ofrece menor protección mecánica que el RMC o el IMC.

Conducto metálico flexible (FMC) – Diseñado para aplicaciones que requieren flexibilidad, el FMC se utiliza en áreas donde el movimiento o la vibración son una preocupación, como las conexiones de motores.

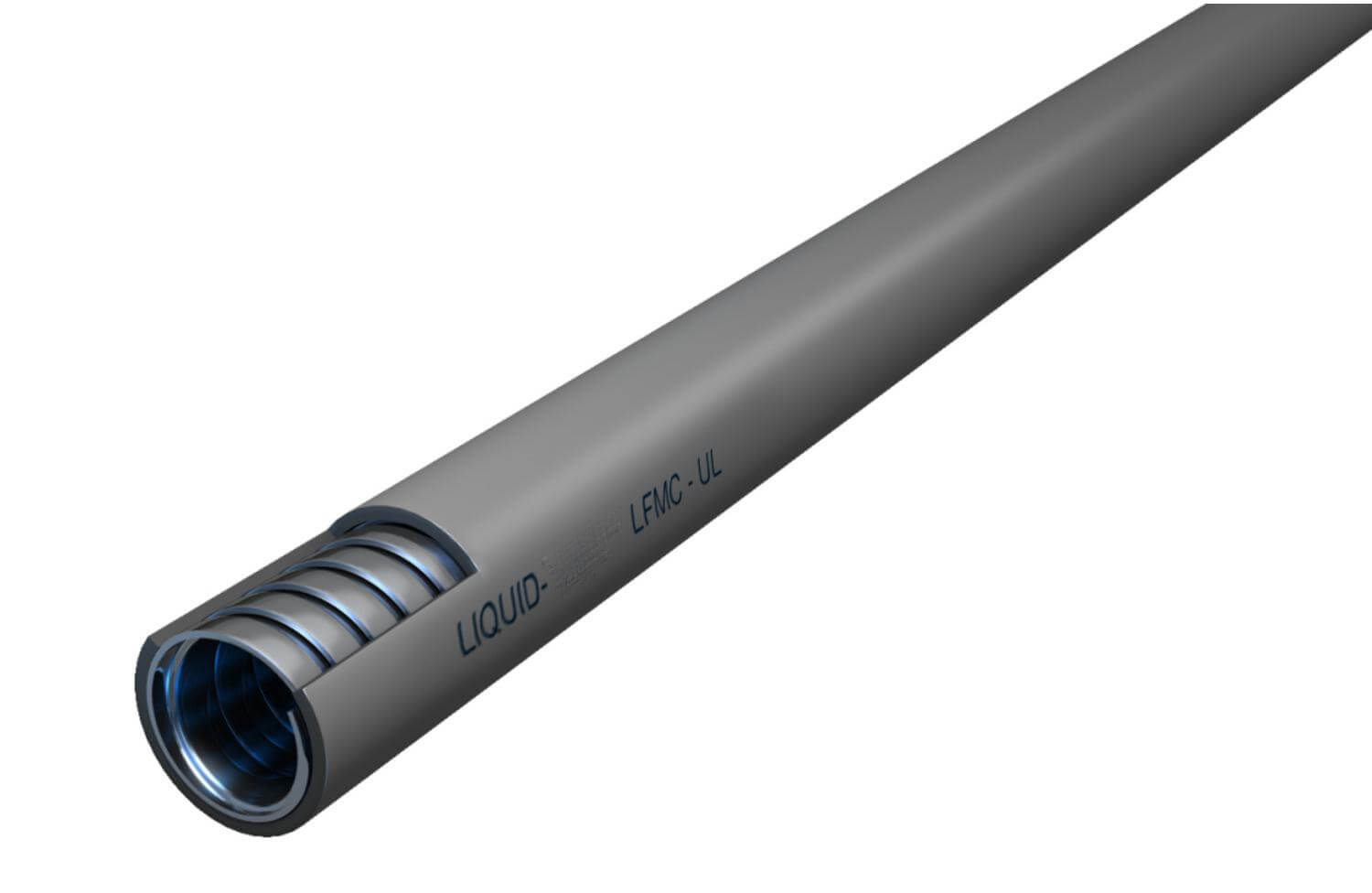

Conducto metálico flexible hermético a líquidos (LFMC) – Similar al FMC pero cubierto con una capa de plástico impermeable, lo que lo hace adecuado para entornos húmedos o exteriores.

Conducto de aluminio – Una alternativa resistente a la corrosión a los conductos de acero, a menudo utilizada en entornos donde la humedad es una preocupación, como las zonas costeras.

5.1.2 Recubrimientos protectores para conductos metálicos

Para mejorar la durabilidad y la resistencia a la corrosión, los conductos metálicos suelen tratarse con recubrimientos protectores. Algunos de ellos son conductos de material compuesto.

Recubrimiento galvanizado – Se aplica a conductos de acero para evitar la oxidación y la corrosión, normalmente mediante galvanización por inmersión en caliente.

Recubrimiento epoxi – Proporciona protección adicional contra productos químicos y entornos hostiles, comúnmente utilizado en entornos industriales.

Recubrimiento de PVC – Agrega una capa adicional de aislamiento y resistencia a la corrosión, lo que lo hace adecuado para instalaciones subterráneas y exteriores.

Aluminio anodizado – Mejora la resistencia de los conductos de aluminio a la oxidación, haciéndolo ideal para ambientes marinos y húmedos.

5.1.3 Ventajas y desventajas de los conductos metálicos

Ventajas:

Excelente protección mecánica para cableado eléctrico.

Alta resistencia al fuego y daños físicos.

Proporciona blindaje electromagnético para sistemas eléctricos sensibles.

Adecuado para entornos hostiles e industriales.

Desventajas:

Más pesado y difícil de instalar en comparación con los conductos no metálicos.

Susceptible a la corrosión si no se recubre o mantiene adecuadamente.

Requiere conexión a tierra, lo que añade complejidad a la instalación.

5.1.4 Aplicaciones comunes de conductos metálicos

Instalaciones industriales – Protege el cableado en fábricas y plantas.

Edificios comerciales – Se utiliza a menudo en espacios de oficinas y tiendas minoristas.

Ubicaciones peligrosas – Adecuado para entornos explosivos o de alto riesgo.

Instalaciones al aire libre – RMC e IMC se utilizan comúnmente en ubicaciones expuestas.

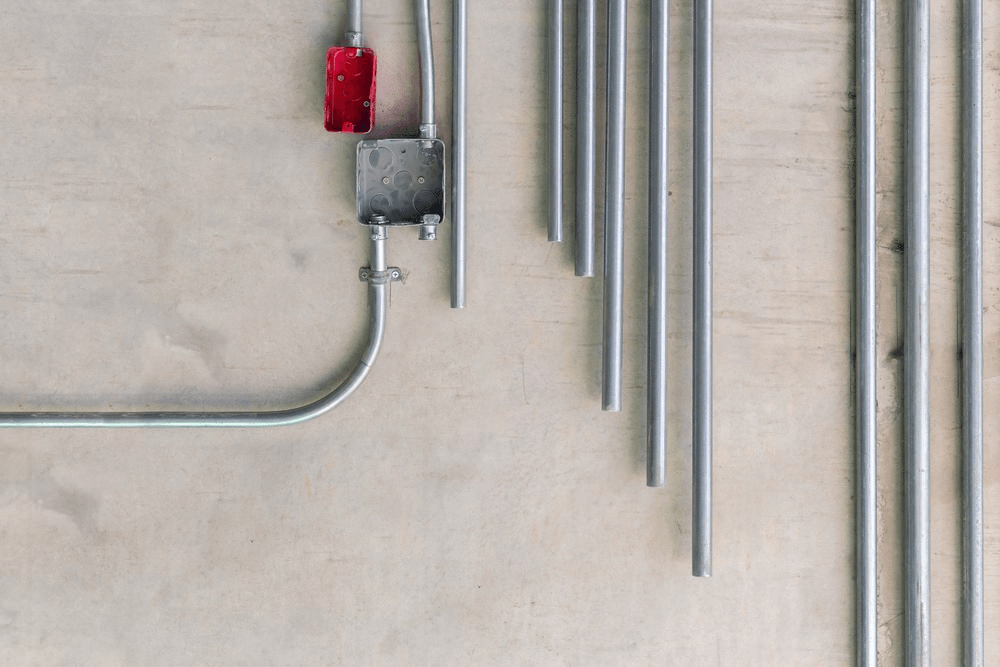

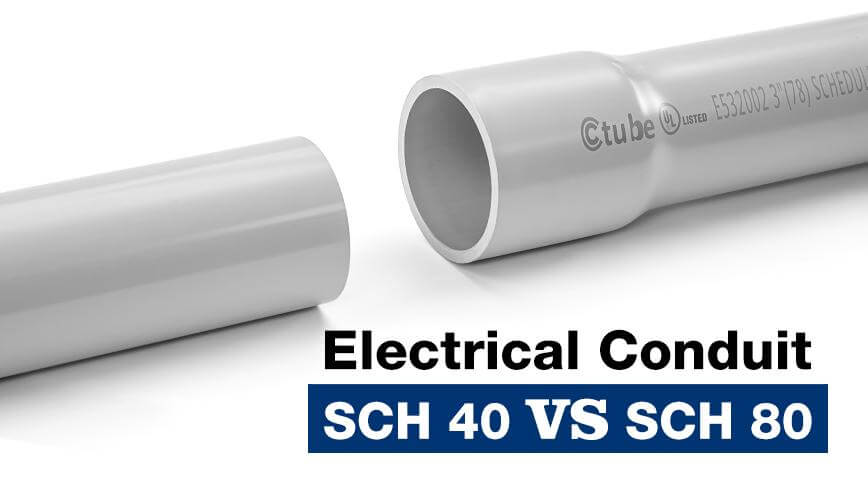

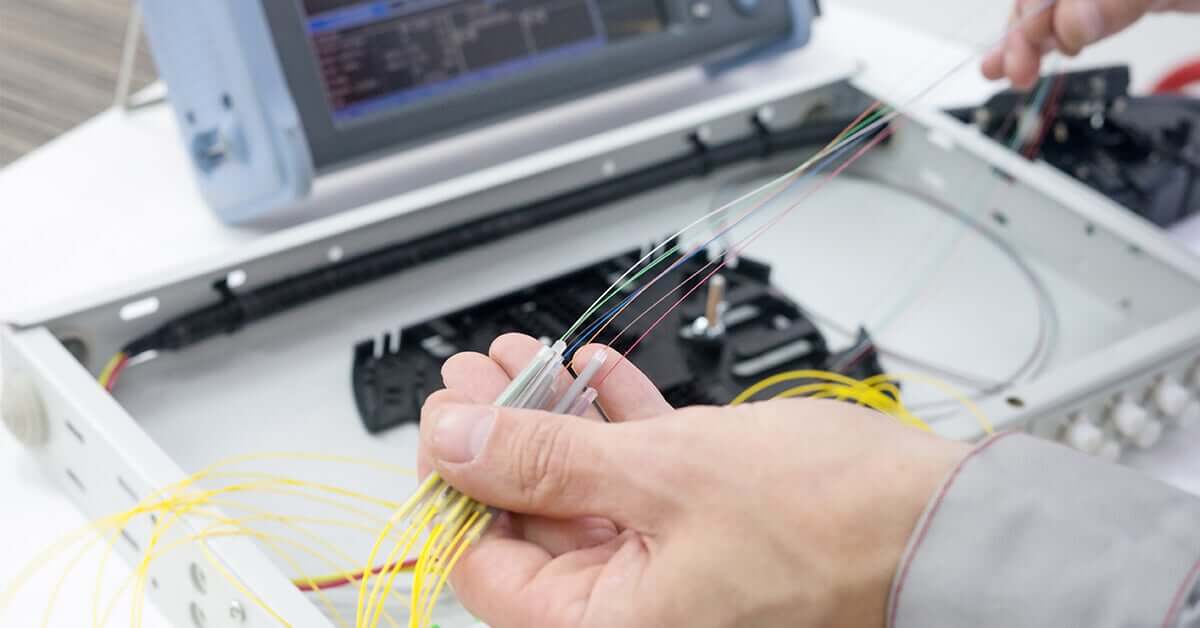

5.2 Conducto de PVC

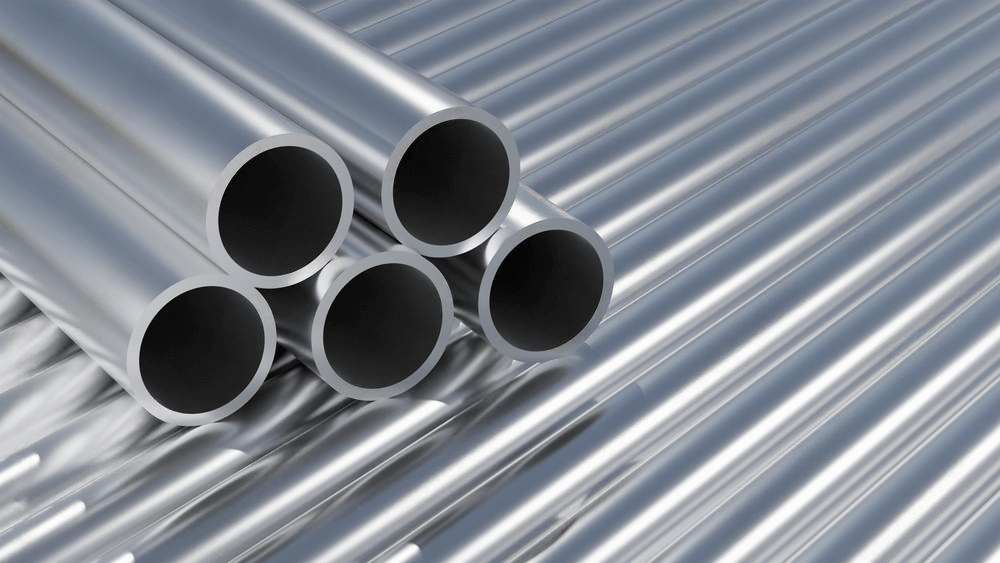

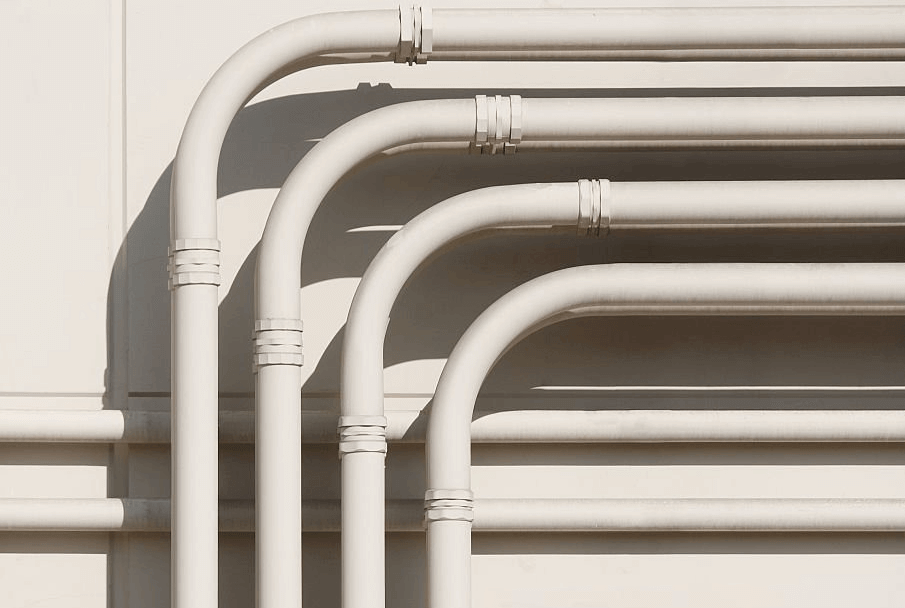

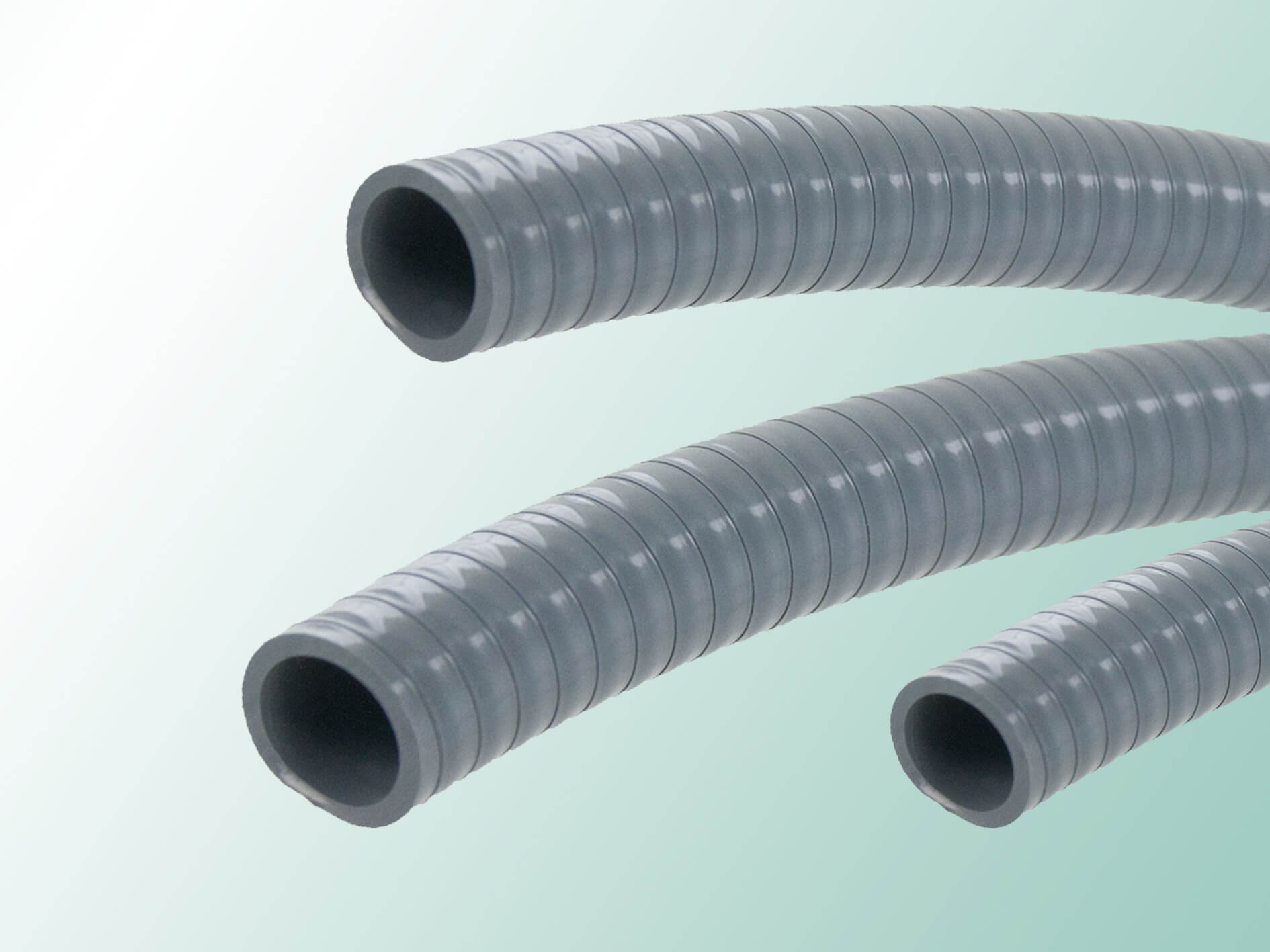

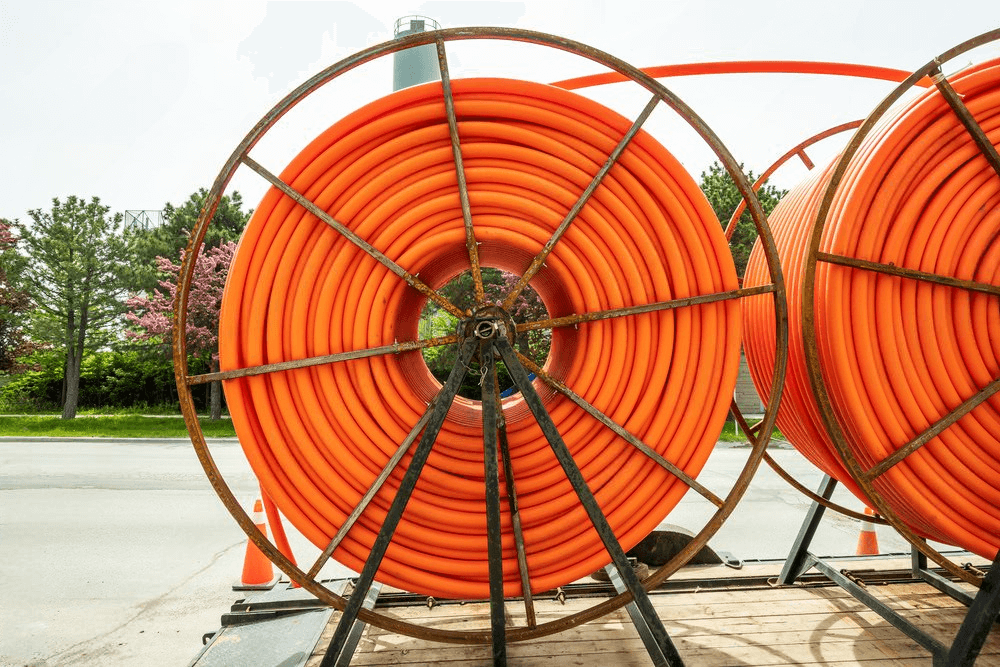

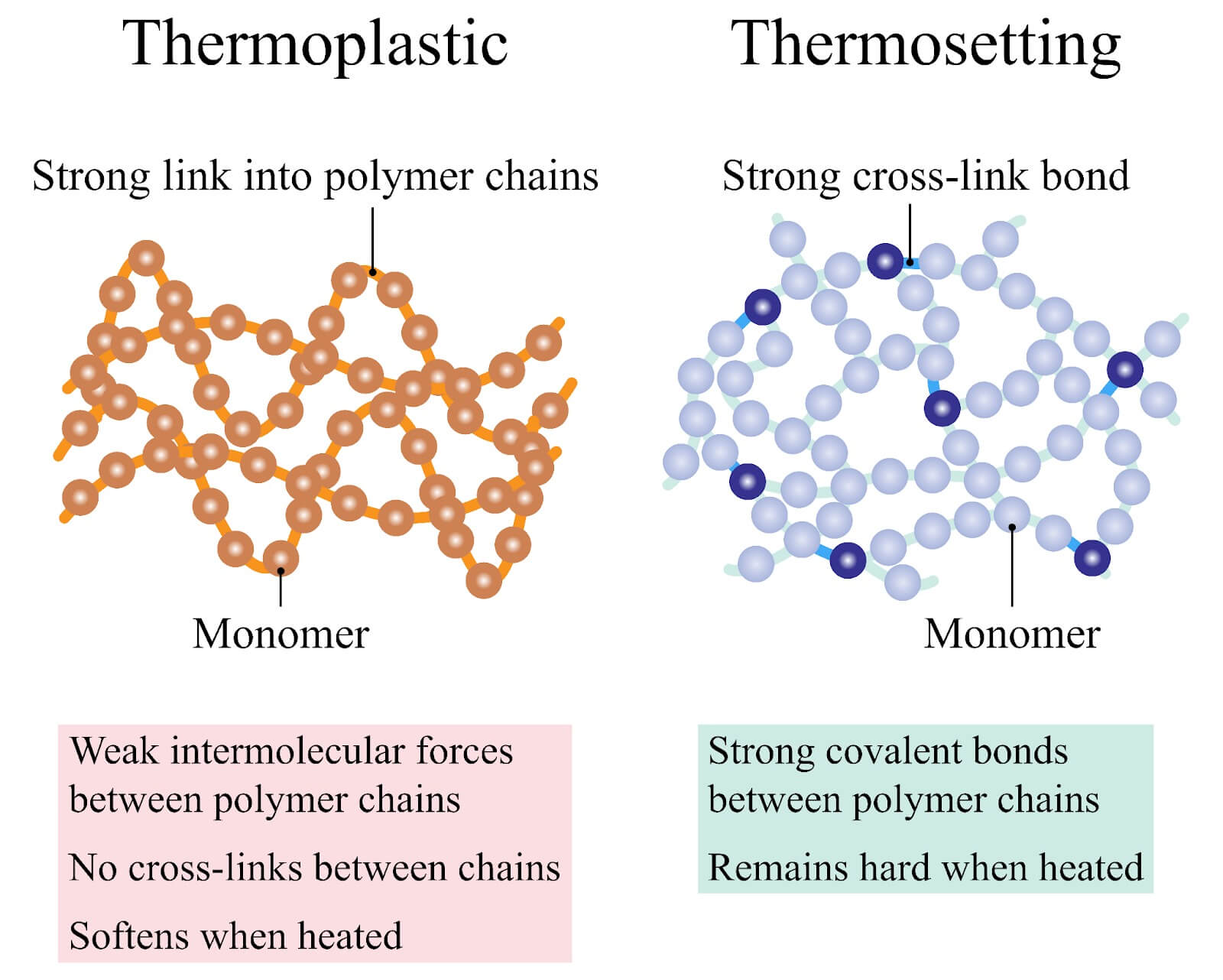

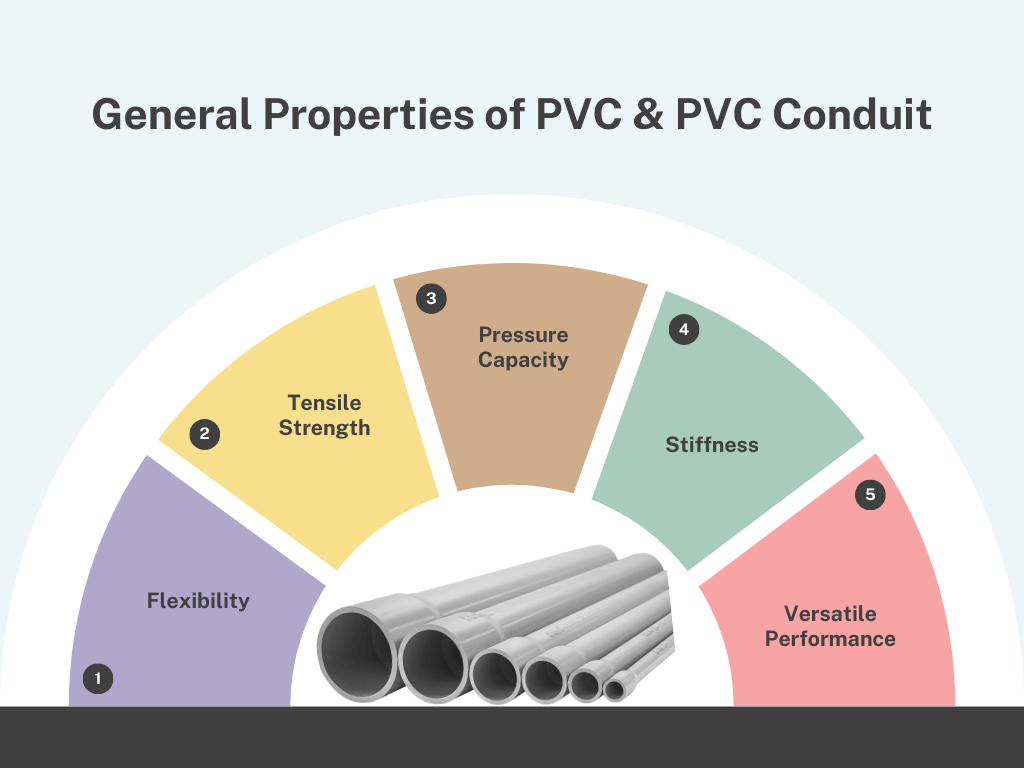

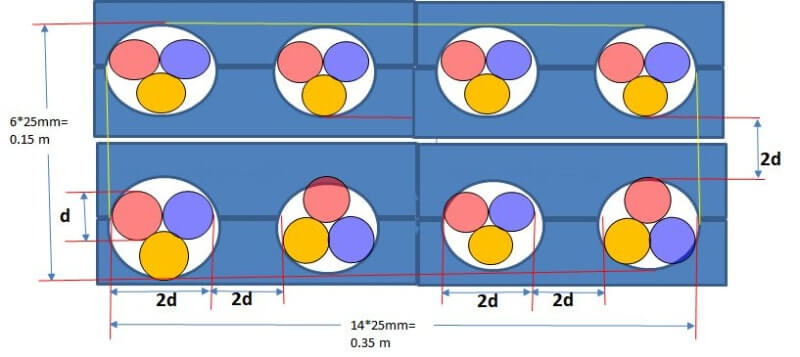

El conducto de PVC (cloruro de polivinilo) es una alternativa no metálica ampliamente utilizada a los conductos metálicos, que ofrece ventajas como resistencia a la corrosión, ligereza y facilidad de instalación. A diferencia de los conductos metálicos, el PVC no conduce la electricidad, lo que elimina la necesidad de conexión a tierra. Esto lo convierte en la opción preferida para aplicaciones residenciales, comerciales y subterráneas. A continuación, analizamos los tipos de conductos de PVC, sus beneficios y posibles limitaciones.

5.2.1 Tipos de conductos de PVC/Tipos especiales

Conducto de PVC rígido (RPVC) Conducto duradero de paredes gruesas, diseñado para aplicaciones subterráneas y expuestas. Resistente a impactos y humedad, se utiliza comúnmente en enterramientos directos y lugares húmedos.

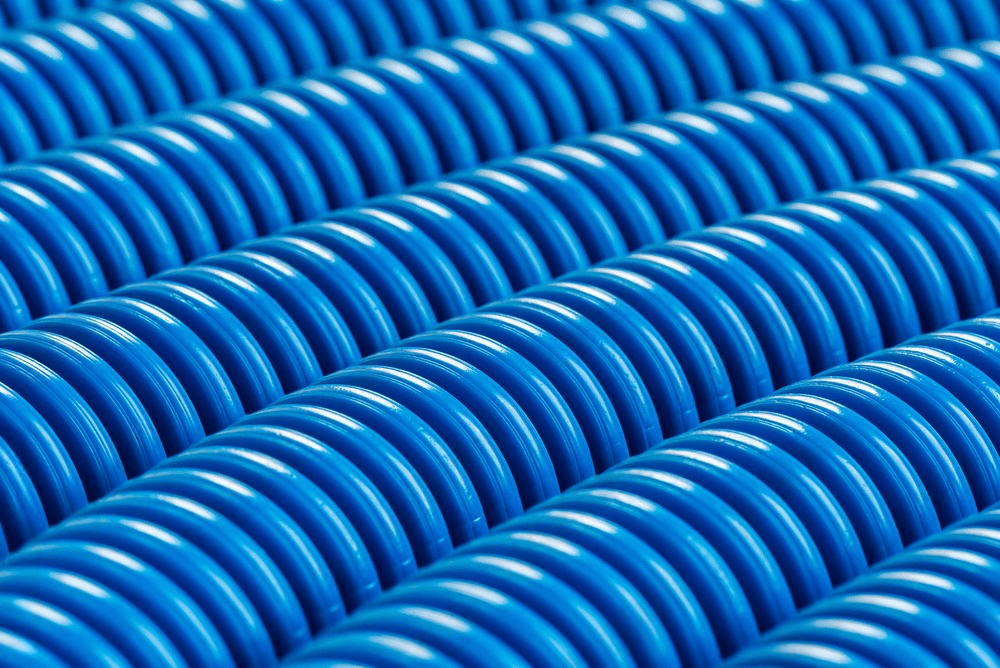

Tubería eléctrica no metálica (ENT) Conducto de PVC corrugado flexible, ligero y fácil de doblar. Se utiliza principalmente en interiores donde se requiere una instalación rápida y sencilla.

Conducto solar de UPVC Conducto resistente a los rayos UV y a la intemperie, diseñado específicamente para instalaciones de paneles solares. Protege el cableado de la exposición prolongada al sol, temperaturas extremas y condiciones exteriores adversas, garantizando un rendimiento duradero en sistemas de energía renovable.

Conducto de PVC LSZH (baja emisión de humos y cero halógenos) Conducto especialmente formulado para entornos cerrados como túneles, edificios comerciales y sistemas de transporte público. Minimiza las emisiones de humo tóxico y halógenos en caso de incendio, lo que reduce los riesgos para la salud y los daños a los equipos.

5.2.2 Ventajas y desventajas del conducto de PVC

Ventajas:

Corrosión y resistencia química – A diferencia de los conductos metálicos, el PVC no se oxida ni se corroe, lo que lo hace ideal para ambientes húmedos y corrosivos.

Ligero y fácil de instalar El PVC es mucho más ligero que los conductos metálicos, lo que reduce los costos de mano de obra y transporte. Se corta y ensambla fácilmente con cemento solvente.

Aislamiento eléctrico – Como el PVC no es conductor, no requiere conexión a tierra, lo que simplifica la instalación.

Resistencia a la intemperie y a los rayos UV – Ciertos tipos de conductos de PVC son resistentes a los rayos UV, lo que los hace adecuados para aplicaciones en exteriores.

Económico – Generalmente más asequible que los conductos de metal, lo que lo convierte en una opción económica para diversas instalaciones eléctricas.

Desventajas:

Menor resistencia mecánica – El PVC no es tan resistente a los impactos como los conductos metálicos, por lo que es menos adecuado para áreas con alto estrés mecánico.

Resistencia limitada a altas temperaturas – El PVC puede deformarse o degradarse bajo calor extremo, lo que restringe su uso en entornos de alta temperatura.

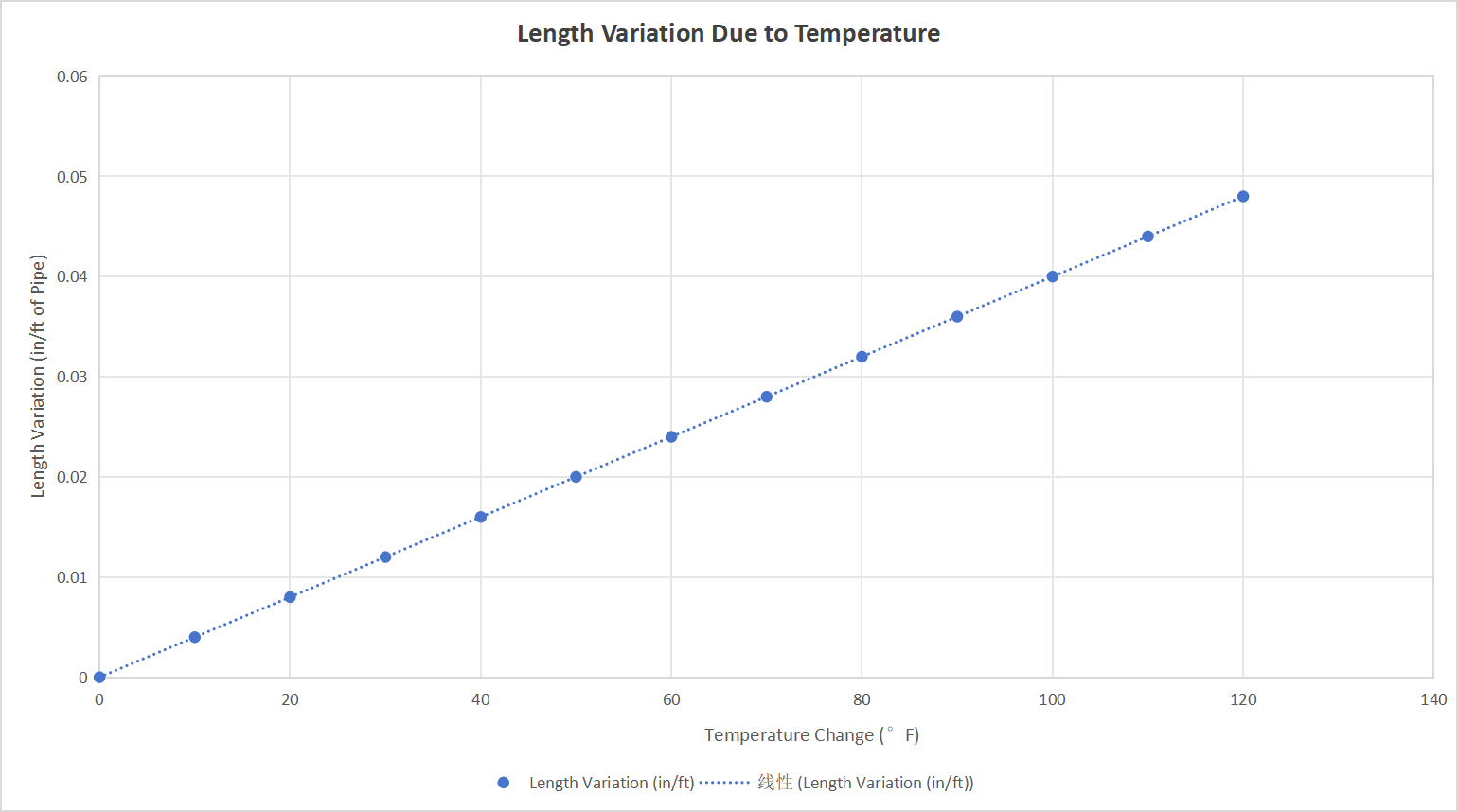

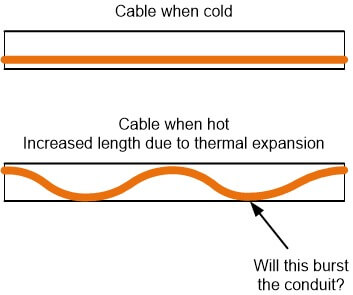

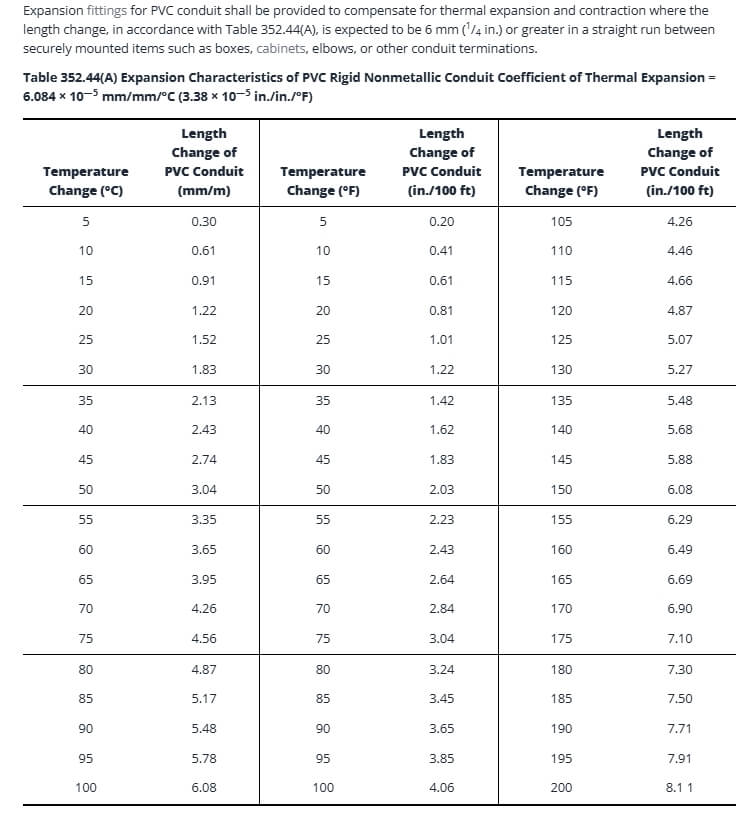

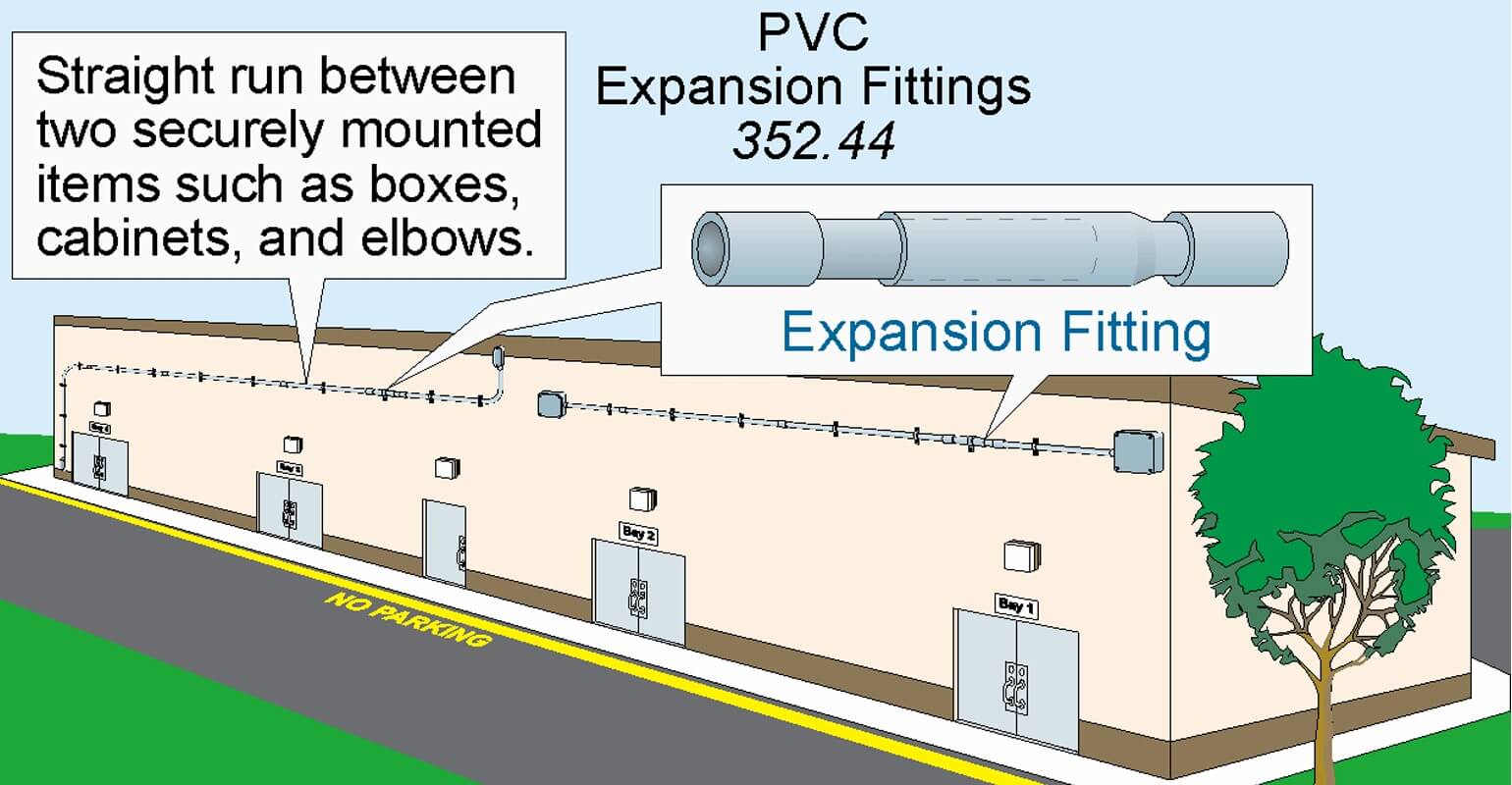

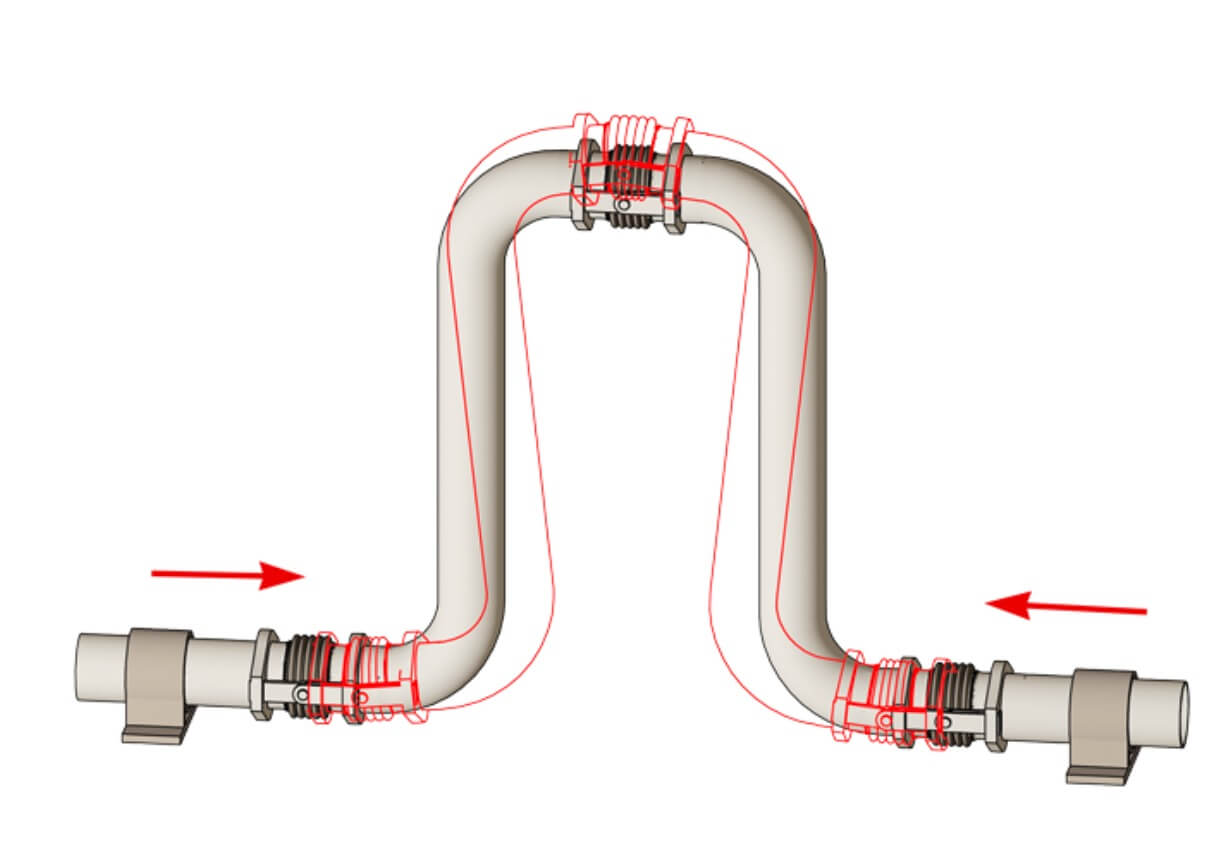

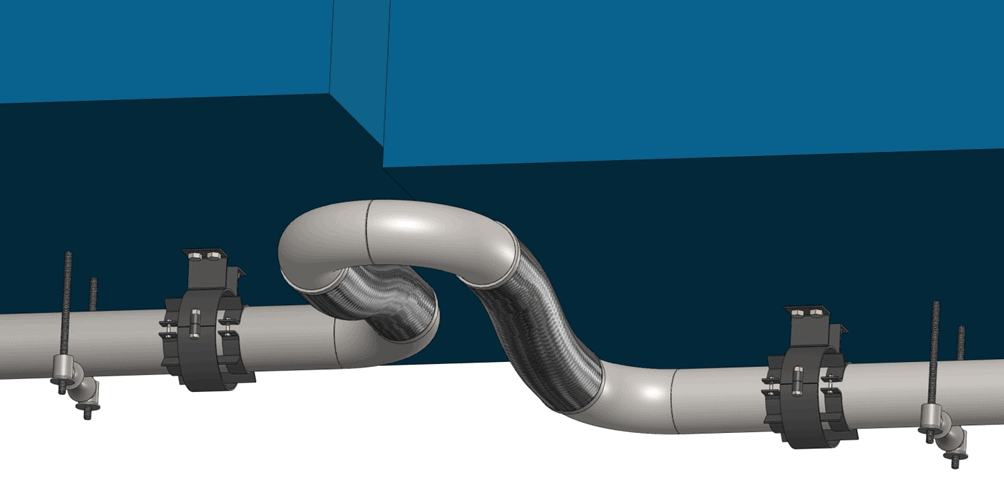

Expansión y contracción – El PVC se expande y contrae con los cambios de temperatura, por lo que se requieren juntas de expansión en ciertas instalaciones.

5.2.3 Aplicaciones comunes de los conductos de PVC

Cableado residencial – Se utiliza en hogares para proteger cables eléctricos en paredes, techos y pisos.

Instalaciones comerciales – Ideal para edificios de oficinas, espacios comerciales y almacenes donde se prefiere protección no metálica.

Sistemas subterráneos – Se utiliza frecuentemente para líneas eléctricas enterradas debido a su resistencia a la humedad.

Ambientes húmedos y corrosivos – Adecuado para entornos industriales expuestos a productos químicos o alta humedad.

Proyectos de energía renovable – Se aplica en instalaciones de energía solar y eólica para una protección del cableado eficiente y duradera.

6. Conclusión

Elegir entre conductos eléctricos de metal y PVC no se trata simplemente de determinar qué material es mejor, sino que depende de múltiples factores, como el cumplimiento de las normas de la industria, los requisitos específicos del proyecto, las limitaciones presupuestarias y las condiciones ambientales. Cada tipo de conducto tiene sus ventajas y aplicaciones ideales.

Esperamos que este artículo le haya proporcionado información valiosa para ayudarlo a tomar una decisión informada al seleccionar soluciones de conductos eléctricos para sus necesidades.

Acerca de Ctube

Ctube es un fabricante líder con más de diez años de experiencia en la industria de conductos para cables de PVC. Nos especializamos en ofrecer soluciones de conductos eléctricos de alta calidad, garantizando durabilidad, seguridad y cumplimiento con las normas internacionales. Nuestros conductos estándar AS/NZS 2053 y los conductos para cableado de la serie Low Smoke Zero Halogen (LSZH) cumplen con las normas IEC, cuentan con las certificaciones necesarias y han sido rigurosamente probados por... laboratorios de terceros.

laboratorios de terceros.

Si le interesa saber más sobre nuestros productos o necesita ayuda para elegir el conducto adecuado, no dude en contactarnos. ¡Gracias por leer!