Tabla de contenido

Palanca1. Introducción

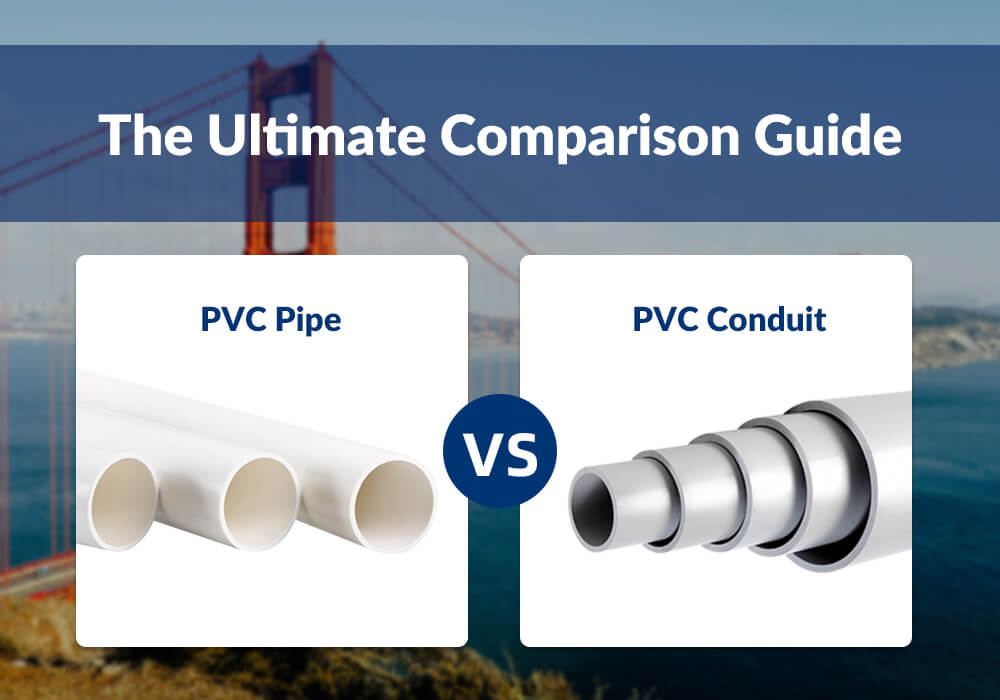

Las tuberías y los conductos de PVC suelen confundirse debido a su apariencia similar, pero sus funciones en la construcción son completamente diferentes. Las tuberías de PVC se utilizan principalmente para sistemas de transmisión de agua potable, drenaje, evacuación de aguas residuales y ventilación (DWV), así como para riego.

Por el contrario, los conductos de PVC están diseñados para proteger el cableado eléctrico en entornos residenciales, comerciales e industriales.

Sus diferencias van más allá de la simple aplicación: factores como la composición del material, el diseño estructural, la codificación por colores, los accesorios, los adhesivos y las normas regulatorias las distinguen. En esta publicación, analizaremos estas diferencias clave y explicaremos la importancia de distinguir estos tipos de tuberías.

2. Composición del material y fabricación entre tuberías de PVC y conductos de PVC

2.1 Formulación del polímero base

La química fundamental de las tuberías y conductos de PVC comienza con la resina de cloruro de polivinilo (PVC), un polímero termoplástico sintetizado a partir de monómeros de cloruro de vinilo. Si bien ambos productos comparten el mismo polímero base, sus grados de resina y estructuras moleculares difieren significativamente para cumplir con los distintos requisitos de rendimiento.

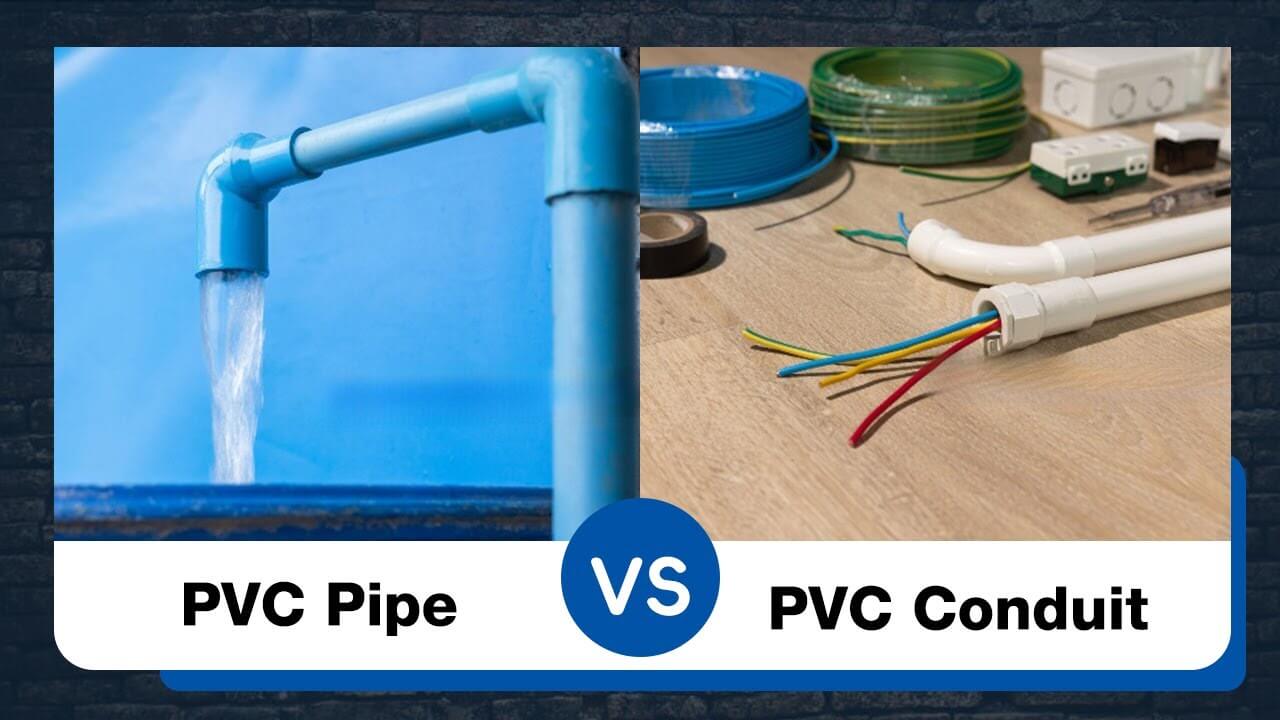

La norma ASTM D1784 define las especificaciones para compuestos rígidos de cloruro de polivinilo (PVC) y cloruro de polivinilo clorado (CPVC) utilizados en diversas aplicaciones, incluyendo productos extruidos y moldeados. Estos materiales son especialmente valorados por su resistencia química, resistencia al calor y durabilidad, lo que los hace ideales para sistemas de tuberías y otras aplicaciones industriales.

Composición y propiedades

Los compuestos de PVC y CPVC cubiertos por la norma ASTM D1784 consisten principalmente en:

- Cloruro de polivinilo (PVC)

- Cloruro de polivinilo clorado (CPVC)

- Copolímeros de cloruro de vinilo (con un contenido de cloruro de vinilo de al menos 80%)

Tubería de PVC:

Las tuberías de PVC se fabrican con plásticos de cloruro de polivinilo (PVC) que cumplen con estrictos estándares de calidad y seguridad. Estos materiales se clasifican según dos pruebas de resistencia clave: pruebas de resistencia a corto plazo y pruebas de resistencia a largo plazo.

Los compuestos utilizados en las tuberías de PVC deben cumplir con las clasificaciones ASTM D1784, específicamente:

PVC 12454 – Ofrece alta resistencia y resistencia al impacto.

PVC 14333 – Proporciona mayor durabilidad y rendimiento.

El proceso de certificación debe seguir la Norma NSF/ANSI n.º 14, que establece las directrices para los sistemas de tuberías plásticas utilizados en la distribución de agua. Las tuberías certificadas deben llevar el sello o la marca del laboratorio de pruebas para confirmar su conformidad. Además, las tuberías diseñadas para sistemas de agua regenerada deben cumplir requisitos específicos de marcado.

Conducto de PVC

El conducto de PVC debe fabricarse con compuestos de PVC homopolímero virgen, clasificados según la norma ASTM D1784. Estos compuestos se clasifican en las siguientes categorías:

12254 o 121643 – Requiere una resistencia a la tracción mínima de 4.000 psi (28 MPa).

12264 – Requiere un módulo de tracción mínimo de 500.000 psi, lo que proporciona una rigidez mejorada.

Además de los conductos, se fabrican accesorios moldeados utilizando compuestos de PVC con una clasificación celular de 12234 o 13343, también de acuerdo con ASTM D1784.

Quizás surja alguna confusión por la clasificación como la 12254 que mencionamos anteriormente, aquí hacemos una breve introducción.

Descripción general del sistema de clasificación

La norma ASTM D1784 clasifica los compuestos de PVC y CPVC mediante un sistema de numeración basado en celdas. Este sistema asigna un código numérico a cada material según sus propiedades clave, lo que facilita la comparación y la selección. La clasificación abarca:

- Resistencia al impacto (capacidad de soportar la fuerza sin romperse)

- Resistencia a la tracción (resistencia a las fuerzas de tracción)

- Módulo de elasticidad (rigidez y flexibilidad)

- Temperatura de deflexión bajo carga (resistencia al calor)

- Base de diseño hidrostático (resistencia a la presión a lo largo del tiempo)

La tabla de clasificación de la norma ASTM D1784 (Tabla 1) organiza los materiales en diferentes niveles de rendimiento. A cada propiedad se le asigna un rango, y un compuesto debe cumplir con el valor mínimo de cada categoría para recibir una clasificación.

Por ejemplo, un compuesto de PVC con la clasificación 12454 se puede desglosar de la siguiente manera:

- 1:Tipo de resina base: cloruro de polivinilo (PVC)

- 2:Resistencia al impacto – Nivel moderado (40 ft-lbf/in o 0,65 J/m)

- 4: Resistencia a la tracción: mínimo 7000 psi (48 MPa)

- 5:Módulo de elasticidad – Mínimo 400.000 psi (2760 MPa)

- 4: Temperatura de deflexión – 100 °C (212 °F)

Cada dígito del número de clasificación representa una categoría de propiedad diferente, lo que facilita la comparación de materiales de un vistazo.

Si bien la norma ASTM D1784 proporciona un sistema de clasificación general, seleccionar el compuesto correcto requiere considerar factores adicionales como:

- Requisitos específicos de la aplicación (por ejemplo, conductos subterráneos frente a tuberías de agua potable)

- Condiciones ambientales (por ejemplo, exposición a rayos UV, variaciones de temperatura)

- Cumplimiento de las regulaciones de la industria (por ejemplo, NSF/ANSI 14 para agua potable)

Por lo tanto, ya sea que esté comprando conductos eléctricos o tuberías de agua, es esencial verificar las materias primas con el proveedor para asegurarse de que cumplan con los requisitos específicos de su proyecto.

Debido a limitaciones de espacio, aquí solo ofrecemos una breve introducción. Para obtener información más detallada, puede consultar el texto original. Hemos incluido las fuentes de referencia al final de este artículo.

2.2 Comparación de aditivos críticos

Según la norma ASTM D 1784, además de las materias primas de PVC mencionadas anteriormente, se utilizan ingredientes compuestos como lubricantes, estabilizadores, modificadores de resina sin poli(cloruro de vinilo), pigmentos y cargas inorgánicas para producir las tuberías y conductos de PVC. En esta parte, se denominan aditivos. Estos aditivos determinan la resistencia, flexibilidad, resistencia a los rayos UV y capacidad ignífuga del producto. Esta es una de las diferencias entre las tuberías y los conductos de PVC.

|

Tipos de aditivos |

Tubería de PVC |

Conducto de PVC |

|

Carbonato de calcio (CaCO₃) |

Se utiliza como relleno para mejorar la rigidez y reducir costes. |

Uso no permitido o limitado; el conducto requiere mayor flexibilidad y resistencia al impacto. |

|

Estabilizadores térmicos |

Estabilizadores térmicos |

Garantiza la longevidad en entornos eléctricos de alta temperatura. |

|

Modificadores de impacto |

Mejora la capacidad de soportar presión y la tenacidad. |

Aumenta la resistencia mecánica al impacto y al aplastamiento. |

|

Inhibidores de rayos UV |

Rara vez se utiliza, excepto en tuberías aptas para exteriores. |

Esencial para aplicaciones sobre el suelo para evitar la degradación por rayos UV. |

|

Retardantes de llama |

No se requiere para aplicaciones de plomería. |

Requerido para la resistencia al fuego; evita la propagación de las llamas. |

|

plastificantes |

No/Bajo |

No/Añadir según requisitos de aplicación del producto |

|

Aditivos antimicrobianos |

No/Añadir para un sistema de plomería más limpio e higiénico. |

No se requiere para aplicaciones eléctricas. |

2.2.2 Función de los inhibidores de UV

El dióxido de titanio (TiO₂) es el principal estabilizador UV y actúa como barrera protectora para evitar la fotodegradación.

Las tuberías de PVC, especialmente las destinadas a aplicaciones de agua potable y DWV (drenaje, desechos y ventilación), generalmente se entierran o instalan en interiores, lo que reduce la necesidad de utilizar inhibidores de rayos UV.

Algunas tuberías de PVC con clasificación de presión utilizadas para riego exterior o redes de agua pueden contener niveles bajos de estabilizadores UV, pero no son tan extensos como los de los conductos eléctricos.

Los conductos de PVC requieren una mayor resistencia a los rayos UV, especialmente si se instalan sobre el suelo, donde la exposición prolongada al sol puede provocar fragilización y degradación de la superficie.

2.2.3 Función de la resistencia a la llama

El trióxido de antimonio (Sb₂O₃) y los compuestos halogenados generalmente se agregan como retardantes de fuego para evitar la propagación de llamas en los conductos eléctricos.

Las tuberías de PVC no necesitan tener retardantes de llama porque están diseñadas únicamente para la transmisión de fluidos.

El Código Eléctrico Nacional y UL u otros requisitos nacionales de seguridad eléctrica exigen que los conductos de PVC sean resistentes a las llamas y autoextinguibles.

Un requisito famoso es la clasificación UL 94 V-0, que garantiza que el conducto de PVC se autoextingue dentro de los 10 segundos después de la exposición a la llama.

- Unión Europea (UE):Prohíbe ciertos ftalatos en aplicaciones en contacto con alimentos y agua según REACH (Reglamento CE 1907/2006).

- Estados Unidos (EPA y FDA):Regula los plastificantes en las tuberías de agua potable, exigiendo el cumplimiento de las normas NSF/ANSI 61.

- Porcelana:Prohíbe ftalatos específicos en aplicaciones de alimentos y agua potable.

- Japón:Prohíbe el uso de DEHP y plastificantes similares en sistemas de agua potable.

2.2.5 Función de los aditivos antimicrobianos

Los aditivos antimicrobianos son compuestos químicos incorporados a los materiales de PVC para inhibir el crecimiento de bacterias, moho, hongos y algas. Estos aditivos ayudan a mantener las condiciones higiénicas y previenen la formación de biopelículas. Algunos de los tipos más comunes son los iones de plata (Ag⁺), los compuestos a base de zinc y las alternativas al triclosán.

Tubería de PVC: Previene la degradación microbiana en las tuberías de alcantarillado y drenaje, prolongando su vida útil y garantizando la seguridad del agua potable para el consumo humano.

Si bien no se utilizan aditivos antimicrobianos en los conductos de PVC, los conductos eléctricos no transportan fluidos y su objetivo principal es la resistencia al fuego, la estabilidad UV y la resistencia mecánica.

3. Diferencias de diseño estructural entre tuberías de PVC y conductos de PVC

Ahora que hemos explorado las diferencias en las materias primas y los aditivos utilizados en las tuberías y conductos de PVC, es igualmente importante examinar sus variaciones estructurales y de diseño. Si bien ambos productos pueden parecer similares a simple vista, su espesor de pared, resistencia, índices de presión y codificación de color están específicamente diseñados para sus aplicaciones previstas.

En las siguientes secciones, desglosaremos estas distinciones estructurales clave para ayudarle a comprender mejor su funcionalidad y uso adecuado.

3.1 Espesor y resistencia de la pared

Una de las diferencias más fundamentales entre las tuberías y los conductos de PVC reside en el espesor de pared y la resistencia estructural. Estas variaciones dependen de sus aplicaciones previstas.

Las tuberías de PVC deben soportar la presión interna del agua, mientras que los conductos de PVC están diseñados para proteger el cableado eléctrico sin transportar fluidos. Por lo tanto, la resistencia a la presión interna es innecesaria. Se centran en resistir impactos y fuerzas de aplastamiento externas.

La ecuación: 2𝑆/𝑃 = (D₀/𝑡)−1

- S (Esfuerzo de diseño hidrostático):Medido en psi (o MPa).

- P (clasificación de presión):También se mide en psi (o MPa).

- D₀ (Diámetro exterior promedio):Dado en pulgadas o milímetros, este es el diámetro externo de la tubería, el cual influye directamente en su capacidad de presión.

- t (Espesor mínimo de pared):Medido en pulgadas o milímetros, representa la sección más delgada permitida de la pared de la tubería, lo que garantiza la integridad estructural bajo presión.

Esta fórmula ayuda a los ingenieros y fabricantes a determinar las dimensiones de tubería adecuadas necesarias para requisitos de presión específicos.

Y también hay algunas pruebas esenciales que se utilizan en ASTM y otras normas para evaluar el rendimiento de las tuberías de PVC.

Prueba de presión sostenida:Esta prueba asegura que la tubería pueda soportar alta presión de agua a lo largo del tiempo, evitando fugas o roturas en los sistemas de plomería.

Prueba de regresión acelerada:Esta prueba predice la resistencia a la presión del agua a largo plazo y la vida útil de la tubería de PVC.

Prueba de presión de ruptura:Determina la presión interna máxima que puede soportar la tubería antes de reventar.

Prueba de aplanamiento: Evalúa la resistencia mecánica y la flexibilidad de la tubería de PVC bajo compresión externa. Esta prueba garantiza que la tubería pueda soportar la presión del suelo, cargas pesadas e impactos físicos durante la instalación y el servicio.

3.1.2 Términos clave y pruebas de rendimiento de los conductos de PVC

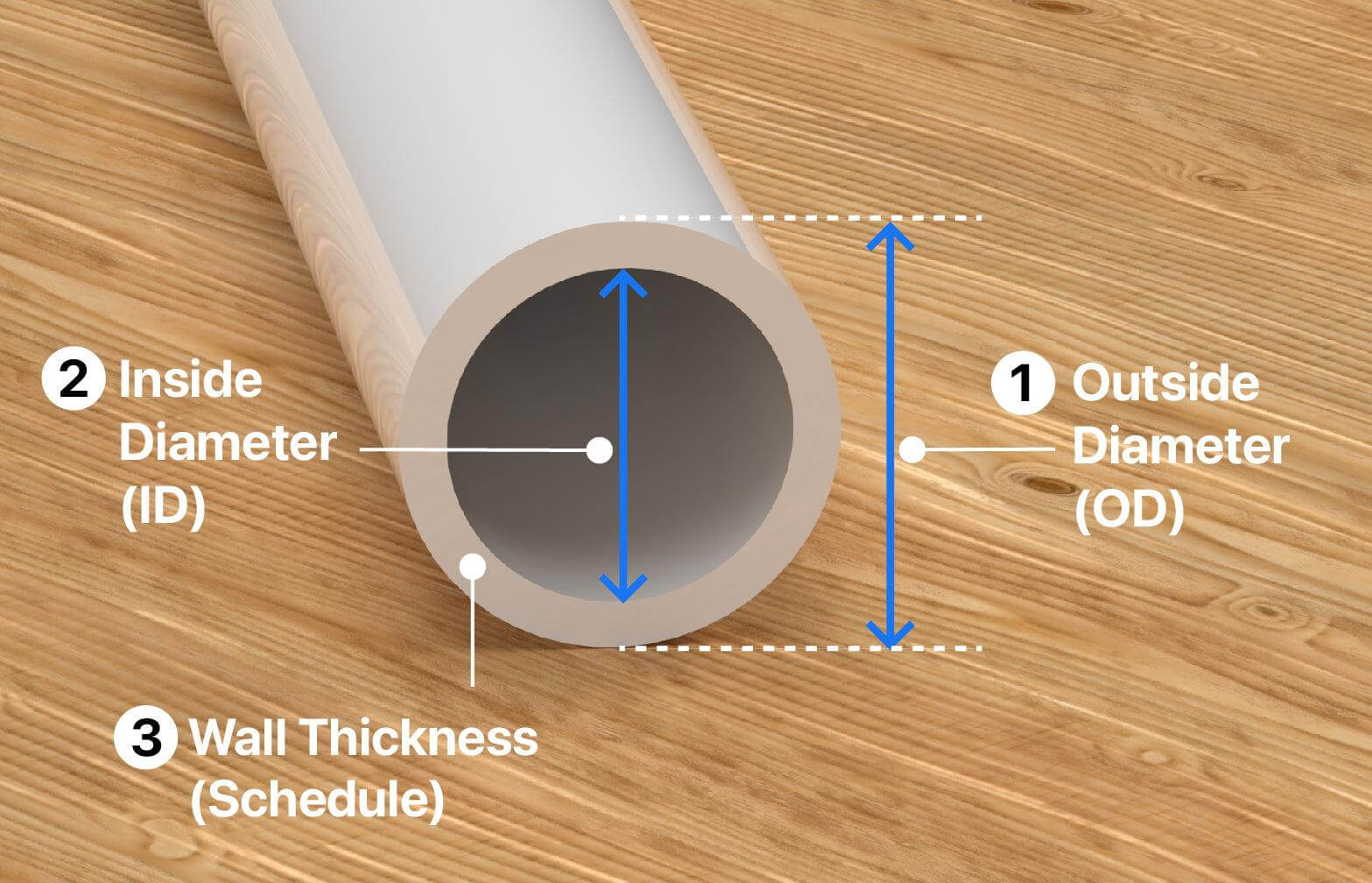

Al seleccionar conductos eléctricos de PVC, el comprador debe considerar varios factores clave. Entre los aspectos críticos se incluyen el espesor de la pared, el diámetro exterior e interior, así como la capacidad de llenado del cable.

Diámetro exterior (OD):Define el ancho total del conducto, afectando la compatibilidad de instalación con accesorios y soportes.

Diámetro interior (DI)Determina cuántos cables eléctricos pueden enrutarse de forma segura dentro del conducto. El espacio disponible dentro del conducto debe cumplir con la normativa de llenado de cables.

Espesor de la paredAfecta la resistencia mecánica, la resistencia al impacto y la durabilidad ambiental. También es crucial para los cálculos del espacio interior.

Capacidad de llenado de alambre:Se refiere al número máximo y tamaño de conductores eléctricos que se pueden instalar de forma segura dentro de un conducto sin causar sobrecalentamiento o resistencia excesiva.

Directrices del NEC para el relleno de conductos

El NEC proporciona pautas específicas para el porcentaje máximo de llenado de cables en función de la cantidad de conductores dentro de un conducto:

- 1 cable:Se puede llenar hasta 53% del área interna del conducto.

- 2 cables:Hasta 31% del área interna.

- 3 o más cables:El relleno total no debe exceder 40% del área interna.

Las tablas de llenado de conductos ayudan a los electricistas a elegir el tamaño de conducto correcto para una cantidad específica de conductores.

Al evaluar la resistencia y el rendimiento mecánico de los conductos eléctricos de PVC, las normas de la industria se basan en pruebas específicas y datos medidos para garantizar la durabilidad y el cumplimiento normativo. Las evaluaciones clave incluyen:

Resistencia al impacto:El conducto de PVC debe soportar el impacto mecánico según UL 651, garantizando que no se agriete ni se rompa en condiciones normales de instalación.

Resistencia a la tracción:Esto mide cuánta fuerza de tracción puede soportar el conducto antes de romperse.

Resistencia al aplastamiento:Indica cuánta presión externa (por ejemplo, de suelo, hormigón o cargas pesadas) puede soportar el conducto sin deformarse.

Prueba de deflexión:Esto evalúa cuánto puede doblarse un conducto bajo presión antes de que se produzca una deformación permanente.

3.2 Comprensión de los valores nominales de presión y programación en tuberías y conductos de PVC

En nuestra discusión anterior sobre las tuberías de agua de PVC, presentamos el concepto de clasificación de presión, un factor crucial para determinar la capacidad de una tubería para soportar la presión interna del agua. Este concepto se usa ampliamente en tuberías de agua, pero se aplica con menos frecuencia a los conductos eléctricos, ya que estos no están diseñados para transportar fluidos a presión.

3.2.1 Cronograma de tuberías y conductos de PVC

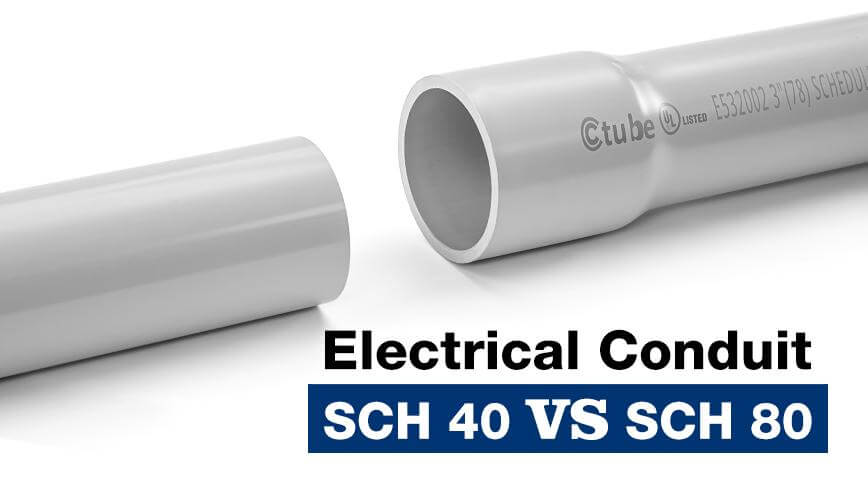

Sin embargo, cuando se trata de la clasificación Schedule (Sch), este es un sistema que se encuentra frecuentemente tanto en tuberías de agua de PVC como en conductos eléctricos.

La clasificación Schedule (Sch) se refiere al espesor de pared de una tubería o conducto de PVC en relación con su tamaño nominal. Es un sistema estandarizado utilizado principalmente en Norteamérica, con clasificaciones comunes que incluyen Anexo 40 (Capítulo 40) y Anexo 80 (Capítulo 80).

Cuanto mayor sea el número de cédula, mayor será el grosor de la pared de la tubería. Por ejemplo, las tuberías Sch 80 tienen paredes más gruesas que las Sch 40 del mismo tamaño nominal, lo que las hace más resistentes y resistentes a la presión.

3.2.2 SDR en tuberías de PVC

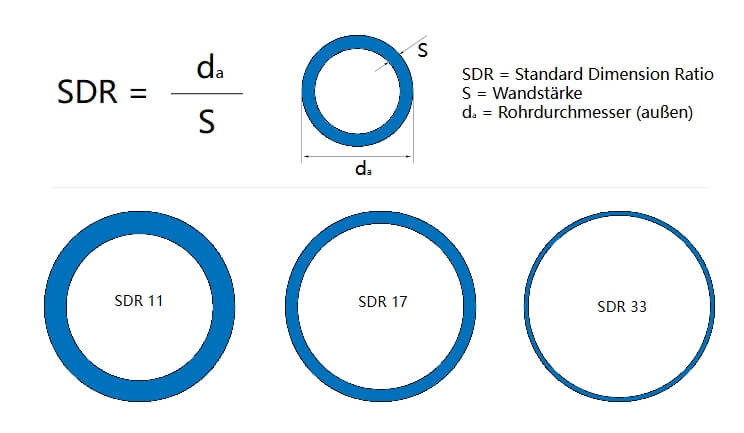

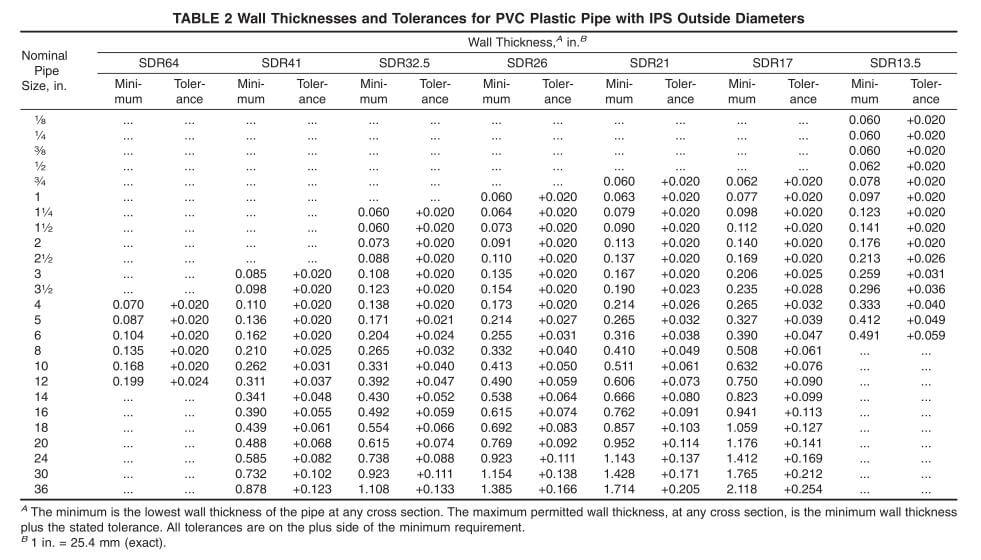

Las tuberías de PVC se clasifican según las clasificaciones SDR y Schedule (Sch), pero siguen metodologías diferentes. Los conductos de PVC, en cambio, no utilizan SDR.

La SDR (Relación Dimensional Estándar) es un parámetro clave que define la relación entre el diámetro exterior (DE) y el espesor de pared de una tubería de PVC. Es un factor esencial para determinar la presión nominal de la tubería. Las tuberías SDR mantienen una relación DE/espesor de pared constante, lo que significa que el espesor de pared aumenta proporcionalmente con el tamaño de la tubería, manteniendo la misma presión nominal.

La fórmula para SDR es: SDR = Diámetro exterior (OD) / Espesor de la pared

Valores de SDR más bajos indican paredes más gruesas y mayor resistencia a la presión.

Valores de SDR más altos significan paredes más delgadas y menor resistencia a la presión.

Como se muestra en la Tabla 2.

3.3 Codificación e identificación de colores en tuberías y conductos de PVC

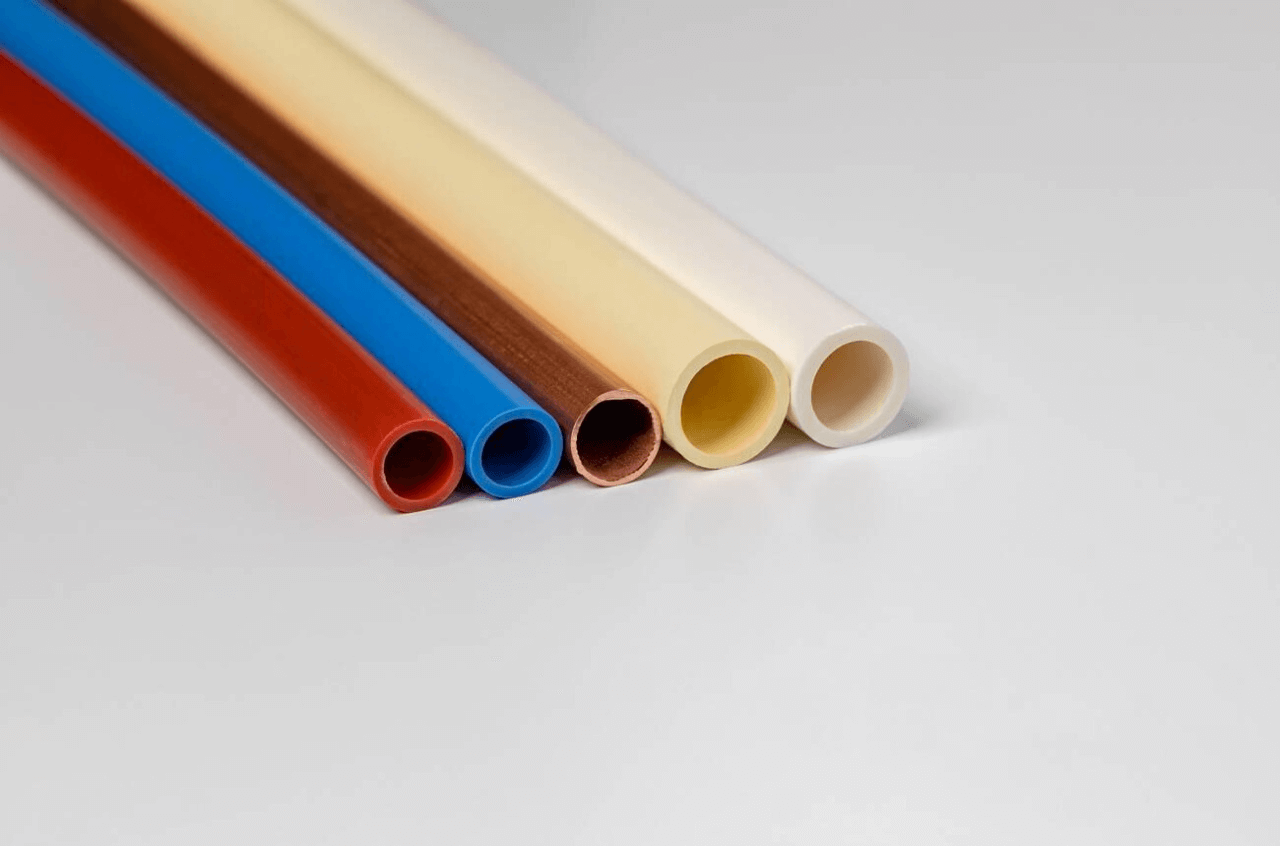

La codificación por colores juega un papel esencial en la diferenciación de tuberías y conductos de PVC, ayudando a los usuarios a identificar rápidamente sus aplicaciones previstas.

Es importante tener en cuenta que las variaciones de color pueden depender de los estándares regionales, pero estas pautas generales ayudan a distinguir las funciones de las tuberías a simple vista.

Las tuberías de PVC generalmente se utilizan de color blanco para el suministro de agua y los sistemas de drenaje, desechos y ventilación (DWV).

Y el gris es el color más común para los conductos eléctricos estándar.

3.3.1 Codificación de colores estándar para tuberías de PVC

Las tuberías de PVC utilizadas en plomería, riego y aplicaciones industriales a menudo siguen estas convenciones generales de color:

- Blanco o gris – Se utiliza comúnmente para suministro de agua potable (para beber) y drenaje, aguas residuales y agua no potable (para riego y reutilización industrial).

- Naranja o rojo – Se utiliza en sistemas de extinción de incendios (por ejemplo, tuberías contra incendios subterráneas).

3.3.2 Codificación de colores estándar para conductos de PVC

Los conductos eléctricos de PVC siguen un conjunto diferente de convenciones de color, dictadas principalmente por los estándares de la industria y los códigos eléctricos:

- Gris – El color más común para los conductos eléctricos estándar, incluidos los conductos de PVC Schedule 40 y Schedule 80 utilizados en cableado residencial, comercial e industrial.

- Naranja o rojo – Se utiliza a menudo en líneas eléctricas subterráneas o de alto voltaje para señalar precaución durante la excavación.

- Azul o blanco – Frecuentemente designado para cables de comunicación, líneas de fibra óptica y aplicaciones de bajo voltaje.

Sin embargo, el color real del conducto de PVC puede variar según las aplicaciones específicas y las preferencias del fabricante. Los colores mencionados anteriormente son solo una guía general, pero siempre se deben consultar los códigos y normativas locales de instalación eléctrica para garantizar el cumplimiento de los requisitos regionales.

3.3.3 Marcas y etiquetas de identificación

Las tuberías y conductos de PVC suelen estar marcados con información esencial para ayudar a los usuarios a identificar su aplicación prevista, el cumplimiento de las normas de la industria y las especificaciones clave. Estas marcas garantizan una selección e instalación adecuadas según los requisitos de seguridad y normativos.

A continuación se muestran los elementos comunes que se encuentran en las marcas de tuberías y conductos de PVC:

- Nombre o código del fabricante:Identifica al productor de la tubería o conducto.

- Fecha de producción y código de lote:Se utiliza para control de calidad y trazabilidad en caso de defectos o retiradas del mercado.

- Tamaño y dimensiones de las tuberías:Indica claramente el tamaño nominal de la tubería (NPS) o el diámetro exterior (OD) para garantizar la selección y compatibilidad correctas.

- Designación del material:Etiquetado con “PVC” seguido del grado del material (por ejemplo, “PVC 1120” o “PVC 1220”).

- Horario (SCH):Común tanto para plomería como para conductos, que indica clasificaciones de espesor de pared como “SCH 40” o “SCH 80”.

4. Comparación de métodos de conexión en tuberías y conductos de PVC

Además de las diferencias en materiales, conceptos, estructura y color que hemos discutido, las tuberías de agua y los conductos eléctricos de PVC también difieren significativamente en sus accesorios y métodos de conexión.

Estas variaciones son esenciales para garantizar el correcto funcionamiento en sus respectivas aplicaciones: las tuberías de agua requieren uniones a prueba de fugas para soportar la presión, mientras que los conductos eléctricos necesitan conexiones seguras pero accesibles para la instalación y el mantenimiento de cables.

En la siguiente sección, exploraremos las diferencias en accesorios, curvas y técnicas de unión utilizadas para tuberías y conductos de PVC.

4.1 Funciones y roles de los accesorios en tuberías y conductos de PVC

Los accesorios son componentes esenciales tanto en sistemas de tuberías como de conductos de PVC, como

Secciones de conexión:Acoplamiento: Unir dos o más piezas de tubería o conducto para extender el sistema.

Cambiando de dirección:Codo: permite transiciones suaves en varios ángulos para sortear obstáculos o alinearse con los requisitos de diseño.

Ramificación del sistema:Tee: crea múltiples vías para el flujo de fluidos (en plomería) o enrutamiento de cables (en aplicaciones eléctricas).

Sellado y protección:Garantizar una distribución de agua a prueba de fugas para tuberías y conexiones seguras y aisladas para conductos eléctricos.

4.2 Diferentes requisitos de accesorios en tuberías y conductos de PVC

Una diferencia clave entre los dos sistemas es la necesidad de cajas de conexiones y cajas adaptables en los sistemas de conductos eléctricos, que no se encuentran en las tuberías de agua.

Las cajas de conexiones actúan como puntos de interconexión para cables eléctricos, proporcionando espacio para empalmar y garantizando la seguridad.

Las cajas adaptables permiten flexibilidad en el diseño de conductos, lo que facilita la modificación o ampliación de los sistemas eléctricos.

Estos gabinetes también brindan protección mecánica para las conexiones eléctricas, evitando la exposición a la humedad, el polvo y daños externos.

Otra diferencia más grande es el requisito de doblado y torneado.

No existen regulaciones estrictas sobre los ángulos de curvatura total en un sistema de tuberías de agua de PVC, siempre que se mantenga la eficiencia del flujo.

Sin embargo, en la instalación de conductos eléctricos, el NEC (Código Eléctrico Nacional) limita el número total de curvas entre los puntos de tracción a 360° para evitar la fricción excesiva de los cables. Si se necesitan más curvas, se debe instalar una caja de conexiones o una caja de tracción. Este requisito garantiza que los cables puedan pasar por el conducto sin fricción excesiva ni daños.

4.3 Soldadura con cemento solvente (pegamento) en tuberías y conductos de PVC

El cemento solvente es un tipo de adhesivo diseñado específicamente para unir tuberías y accesorios de PVC ablandando químicamente el material para crear una conexión fuerte y permanente.

El cemento solvente no solo une las superficies, sino que las fusiona en una sola pieza continua. Este método de unión garantiza una unión duradera y a prueba de fugas, lo que lo hace ampliamente utilizado en instalaciones de plomería y conductos eléctricos.

Sin embargo, se formulan diferentes tipos de cemento solvente para tuberías de agua y conductos eléctricos, cada uno con propiedades únicas adecuadas para sus aplicaciones específicas.

De acuerdo con la norma ASTM D2564-20 (reaprobada en 2024), Especificación estándar para cementos solventes para sistemas de tuberías de plástico de poli(cloruro de vinilo) (PVC), se deben cumplir algunos requisitos.

Contenido de resina:El contenido de resina de PVC debe ser al menos 10%.

Capacidad de disolución:El cemento debe ser capaz de disolver un 3% adicional en peso de compuesto de PVC 12454-B (ya sea en polvo o granulado) o una resina de PVC equivalente a 73,4 ± 3,6 °F (23 ± 2 °C) sin signos de gelificación.

Los cementos se clasifican en tres tipos según su viscosidad mínima.:

- ≥ 250 psi (1,7 MPa) después de 2 horas de curado

- ≥ 500 psi (3,4 MPa) después de 16 horas de curado

- ≥ 900 psi (6,2 MPa) después de 72 horas de curado

Resistencia al estallido hidrostático: La resistencia mínima al estallido hidrostático debe ser ≥ 400 psi (2,8 MPa) después de 2 horas de curado.

Si bien los dispositivos de resistencia al estallido hidrostático no requieren pruebas hidrostáticas, ya que no están diseñados para el transporte de líquidos.

En general, el cemento solvente para plomería debe cumplir con las normas de seguridad para el agua potable, garantizando así la ausencia de filtraciones de sustancias químicas nocivas en el agua potable. El cemento solvente para conductos eléctricos está formulado para ofrecer durabilidad y resistencia al agua, ya que se utiliza a menudo en entornos donde la seguridad eléctrica es una preocupación.

Al comprar cemento solvente para PVC, confirme siempre con su proveedor si está destinado a tuberías de agua o conductos eléctricos. Algunos cementos solventes son intercambiables, mientras que otros están formulados específicamente para una aplicación específica debido a las diferencias en el contenido de resina, la viscosidad y la resistencia de adhesión. Verifique siempre los requisitos de la formulación para garantizar la compatibilidad con el uso previsto.

5. Cumplimiento de códigos y normas: Diferencias entre tuberías de agua y conductos eléctricos

Tanto las tuberías de agua como los conductos eléctricos de PVC deben cumplir con regulaciones y estándares industriales específicos para garantizar la seguridad, el rendimiento y la durabilidad. Sin embargo, las normas que rigen estos dos tipos de tuberías difieren significativamente según sus aplicaciones. A continuación, presentamos algunos ejemplos de EE. UU. y Canadá, pero recuerde que debe cumplir con las regulaciones locales.

5.1 Normativa sobre tuberías de PVC para agua

Las tuberías de agua de PVC están reguladas principalmente por estándares de plomería y calidad del agua para garantizar que puedan manejar agua presurizada de manera segura sin filtrar sustancias nocivas.

- NSF/ANSI 61 – Garantiza que la tubería sea segura para agua potable.

- ASTM International (ASTM D1785, D2241, etc.) – Establece estándares de materiales y rendimiento.

- Asociación Estadounidense de Obras Hidráulicas (AWWA C900, C905): regula las tuberías de agua de gran diámetro.

- ISO 1452 – Norma internacional para tuberías de presión de PVC-U.

5.2 Regulaciones de conductos eléctricos

Los conductos eléctricos de PVC deben cumplir con los códigos de seguridad eléctrica para garantizar que brinden protección adecuada para el cableado, resistencia a factores ambientales y resistencia mecánica.

- UL (Underwriters Laboratories, UL 651,1653) – Certifica conductos eléctricos de seguridad y resistencia al fuego.

- Código Eléctrico Nacional (NEC, NFPA 70): establece los requisitos de instalación.

- Asociación Nacional de Fabricantes Eléctricos (NEMA TC-2, TC-3) – Define las propiedades de los conductos.

- CSA (Asociación Canadiense de Normas, C22.2 No. 211.1) – Rige las normas de conductos eléctricos en Canadá.

6. Conclusión

Las tuberías y conductos de PVC están fabricados con PVC, pero difieren en su diseño estructural, composición del material y aplicación. Las tuberías están diseñadas principalmente para transportar fluidos y gases, mientras que los conductos están diseñados para proteger el cableado eléctrico.

Para profesionales y aficionados al bricolaje, es fundamental elegir tuberías o conductos de PVC según su finalidad. Los electricistas deben priorizar los conductos para las instalaciones de cableado eléctrico, garantizando el cumplimiento de las normas pertinentes de seguridad y durabilidad. Los fontaneros deben utilizar tuberías de PVC diseñadas para sistemas de fluidos. Siga siempre las instrucciones del fabricante y asegúrese de seleccionar los accesorios y adhesivos adecuados para garantizar la calidad y durabilidad de la instalación.

Tubo C es un proveedor confiable de conductos eléctricos que ofrece una amplia gama de alta calidad CLORURO DE POLIVINILO, PVC, y Láser de luz ultravioleta Conductos. Nuestros productos están diseñados para satisfacer las demandas de diversas aplicaciones eléctricas, ofreciendo durabilidad, seguridad y rendimiento excepcionales. Ya sea que trabaje en un proyecto residencial, comercial o industrial, Ctube ofrece las soluciones de conductos adecuadas para garantizar instalaciones seguras y duraderas.

Gracias por leer y buena suerte con tu proyecto.

Referencia

- ASTM D 4396 Especificación estándar para compuestos rígidos de policloruro de vinilo (PVC) y policloruro de vinilo clorado (CPVC) para tuberías y accesorios plásticos utilizados en aplicaciones sin presión

- ASTM D 3915 Especificación estándar para compuestos rígidos de policloruro de vinilo (PVC) y policloruro de vinilo clorado (CPVC) para tuberías y accesorios plásticos utilizados en aplicaciones de presión1

- ASTM D 2241 Especificación estándar para tuberías de policloruro de vinilo (PVC) con clasificación de presión (serie SDR)

- ASTM D 1784 Especificación estándar para compuestos rígidos de policloruro de vinilo (PVC) y compuestos clorados de policloruro de vinilo (CPVC)

- ASTM D 2665 Especificación estándar para tuberías y accesorios de drenaje, desagüe y ventilación de plástico de poli(cloruro de vinilo) (PVC)

- ASTM F512-12 Especificación estándar para conductos y accesorios de policloruro de vinilo (PVC) de pared lisa para instalaciones subterráneas

- ASTM D1785-21a Especificación estándar para tuberías de plástico de policloruro de vinilo (PVC), cédulas 40, 80 y 120

- ASTM D4216 Especificación estándar para compuestos de productos de construcción de policloruro de vinilo (PVC) rígido y compuestos relacionados de PVC y policloruro de vinilo clorado (CPVC)

- ASTM D2122 Método de prueba estándar para determinar las dimensiones de tuberías y accesorios termoplásticos

- ASTM D1785 Especificación estándar para tuberías de plástico de policloruro de vinilo (PVC), cédulas 40, 80 y 1201

- ASTM D2564-20 Especificación estándar para cementos solventes para sistemas de tuberías de plástico de poli(cloruro de vinilo) (PVC)

- ASTM F493-20 Especificación estándar para cementos solventes para tuberías y accesorios de plástico de cloruro de polivinilo clorado (CPVC)

- ASTM D3138-21 Especificación estándar para cementos solventes para juntas de transición entre componentes de tuberías sin presión de acrilonitrilo-butadieno-estireno (ABS) y policloruro de vinilo (PVC)

- ASTM D2855-20 Práctica estándar para el método de dos pasos (imprimación y cemento solvente) para unir tuberías y componentes de tuberías de policloruro de vinilo (PVC) o policloruro de vinilo clorado (CPVC) con conectores cónicos

- ASTM F656-21 Especificación estándar para imprimaciones para uso en juntas de cemento solvente de tuberías y accesorios de plástico de poli(cloruro de vinilo) (PVC)