Guía para seleccionar el mejor conducto para su proyecto de fibra óptica

1. Introducción

1.1 Descripción general de las instalaciones de fibra óptica

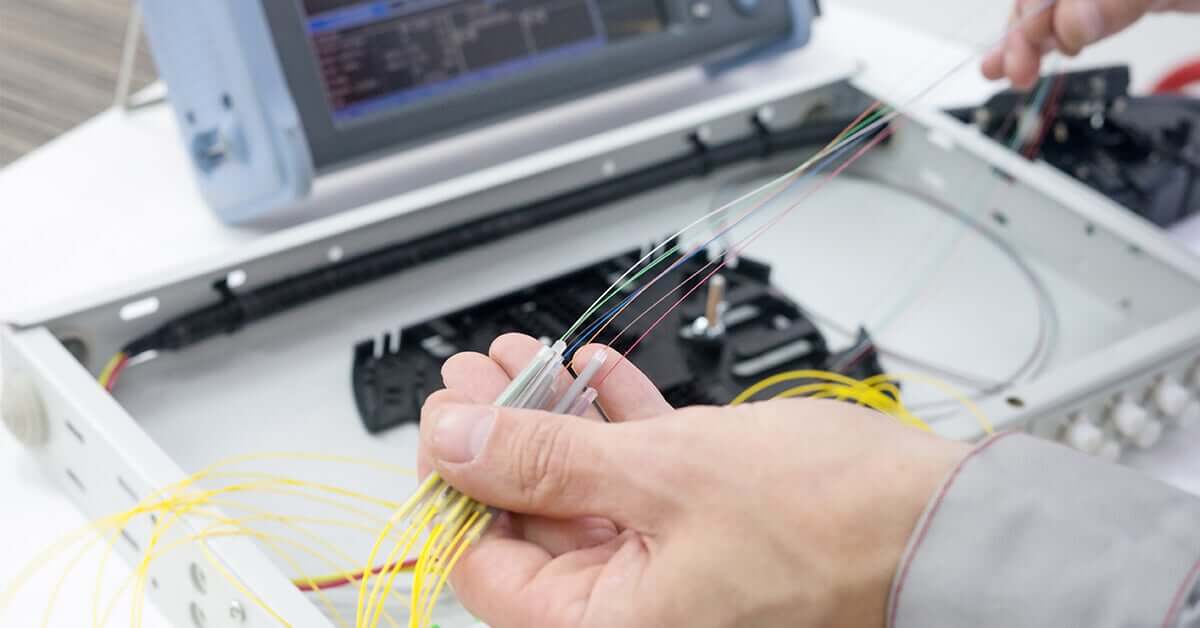

La tecnología de fibra óptica es la columna vertebral de las comunicaciones modernas y permite la transmisión de datos, telecomunicaciones e Internet a gran velocidad a lo largo de grandes distancias. Los cables de fibra óptica ofrecen un ancho de banda excepcional, mayores velocidades de transferencia de datos y una pérdida de señal mínima en comparación con los cables de cobre tradicionales, lo que los convierte en la opción preferida para infraestructuras en todo tipo de ámbitos, desde banda ancha residencial hasta redes de comunicación globales.

Sin embargo, por más eficientes y duraderos que sean los cables de fibra óptica, siguen siendo vulnerables a daños físicos provocados por factores ambientales, impactos mecánicos e interferencias. Aquí es donde se hace evidente la importancia de la protección de los conductos. Los conductos actúan como canales protectores que albergan los cables de fibra óptica, protegiéndolos contra amenazas externas como la humedad, el calor excesivo, la presión y la exposición a los rayos UV. El conducto garantiza el funcionamiento seguro y confiable de las redes de fibra óptica, lo que reduce el riesgo de degradación de la señal, daños físicos y costosos tiempos de inactividad.

En las instalaciones de fibra óptica, la selección del conducto adecuado es tan crucial como el propio cable. El conducto debe ser lo suficientemente resistente para soportar posibles peligros ambientales, facilitar la instalación y permitir una flexibilidad a largo plazo.

1.2 Propósito de la Guía

En esta guía, exploraremos los distintos tipos de conductos de fibra óptica, las propiedades de sus materiales y su idoneidad para diferentes entornos de instalación. Al comprender las necesidades específicas de su red de fibra óptica, podrá tomar decisiones informadas que no solo le proporcionen una protección confiable, sino que también mejoren la eficiencia general de su sistema.

2. Comprensión de los conductos de fibra óptica

2.1 ¿Qué es un conducto de fibra óptica?

Un conducto de fibra óptica es un tubo o canal protector diseñado para alojar y proteger los cables de fibra óptica durante la instalación. Estos conductos, fabricados con diversos materiales, protegen los delicados cables de fibra óptica de daños físicos, peligros ambientales y estrés mecánico, que de otro modo podrían provocar degradación de la señal, pérdida de datos o reparaciones costosas.

Los conductos vienen en varias formas, tamaños y materiales dependiendo de las necesidades específicas de la instalación, incluidas opciones rígidas y flexibles, y pueden usarse tanto para aplicaciones subterráneas como sobre el suelo.

2.2 Por qué la protección de los conductos es fundamental para los cables de fibra óptica

Los cables de fibra óptica son increíblemente sensibles y están compuestos por frágiles fibras de vidrio o plástico que transportan señales luminosas para la transmisión de datos. Si bien estos cables ofrecen enormes beneficios en términos de velocidad y ancho de banda, son vulnerables a daños provocados por una variedad de factores ambientales y mecánicos. Esto hace que la protección de los conductos sea un componente vital de cualquier instalación de fibra óptica.

Protección contra daños físicos:Los cables de fibra óptica son delicados, e incluso un daño físico leve (como doblarlos, aplastarlos o tirarlos) puede comprometer su rendimiento o dejarlos inutilizables. La protección de los conductos protege los cables de la tensión mecánica externa, como impactos accidentales, presión de las actividades de construcción o aplastamiento por otros objetos pesados.

Protección ambiental:Los cables de fibra óptica pueden estar expuestos a elementos ambientales adversos que podrían provocar corrosión o degradación con el tiempo. Por ejemplo, el agua, la humedad o los cambios extremos de temperatura pueden hacer que las fibras se hinchen, se doblen o pierdan su capacidad de transmisión. Los conductos proporcionan una barrera que ayuda a evitar que la humedad y las fluctuaciones de temperatura dañen los cables.

Resistencia a los rayos UV y a los productos químicos:En instalaciones al aire libre, la radiación ultravioleta del sol puede hacer que los cables de fibra óptica se degraden y pierdan su eficacia con el tiempo. Ciertos materiales, como los conductos de PVC con revestimientos resistentes a los rayos ultravioleta, pueden proteger los cables de los rayos ultravioleta nocivos. Además, las instalaciones subterráneas o industriales pueden exponer los cables a diversos productos químicos, y el conducto adecuado proporciona una capa protectora para evitar daños químicos a las fibras.

Organizar y simplificar la instalación:Los conductos también cumplen una función organizativa. Permiten un tendido de cables estructurado, ordenado y prolijo, algo esencial en instalaciones a gran escala. Una organización adecuada no solo mejora la estética de la instalación, sino que también simplifica la resolución de problemas y el mantenimiento. Garantiza que los cables sean fácilmente accesibles para cualquier reparación o actualización necesaria.

Facilidad de expansión futura:Los sistemas de fibra óptica suelen sufrir actualizaciones o ampliaciones a medida que aumentan las demandas tecnológicas. Los conductos proporcionan una manera sencilla de instalar cables adicionales o reemplazar los dañados sin interrumpir toda la red. Esto hace que la protección de los conductos sea un factor clave para garantizar el futuro de las redes de fibra óptica.

3. Tipos de conductos de fibra óptica

3.1 Conductos rígidos y flexibles

Elegir el tipo de conducto adecuado es fundamental para garantizar la seguridad y el rendimiento de su instalación de fibra óptica. Existen dos tipos principales de conductos: rígidos y flexibles.

3.1.1 Conductos rígidos

Los conductos rígidos están hechos de materiales sólidos que brindan una alta resistencia a las fuerzas mecánicas externas. Por lo general, se utilizan en instalaciones donde el conducto debe permanecer en una posición fija y resistir daños por impactos, presión o condiciones climáticas extremas. Los materiales comunes para conductos rígidos incluyen opciones de metal como acero, aluminio y PVC, los cuales ofrecen una excelente protección para los cables de fibra óptica.

Ventajas de los conductos rígidos:

- Durabilidad:Los conductos rígidos pueden soportar daños físicos por aplastamiento, impacto y abrasión.

- Protección segura:Ideal para instalaciones subterráneas o exteriores donde los cables de fibra pueden estar expuestos a amenazas ambientales como la presión del agua o del suelo.

- Resistencia a la intemperie:Algunos conductos rígidos están diseñados para resistir la degradación UV, lo que los hace adecuados para uso en exteriores.

Aplicaciones:

- Se utiliza en instalaciones subterráneas o al aire libre donde no será necesario ajustar ni redireccionar el conducto.

- Esencial para áreas de alto impacto como sitios de construcción, instalaciones industriales o edificios comerciales donde se requiere protección adicional.

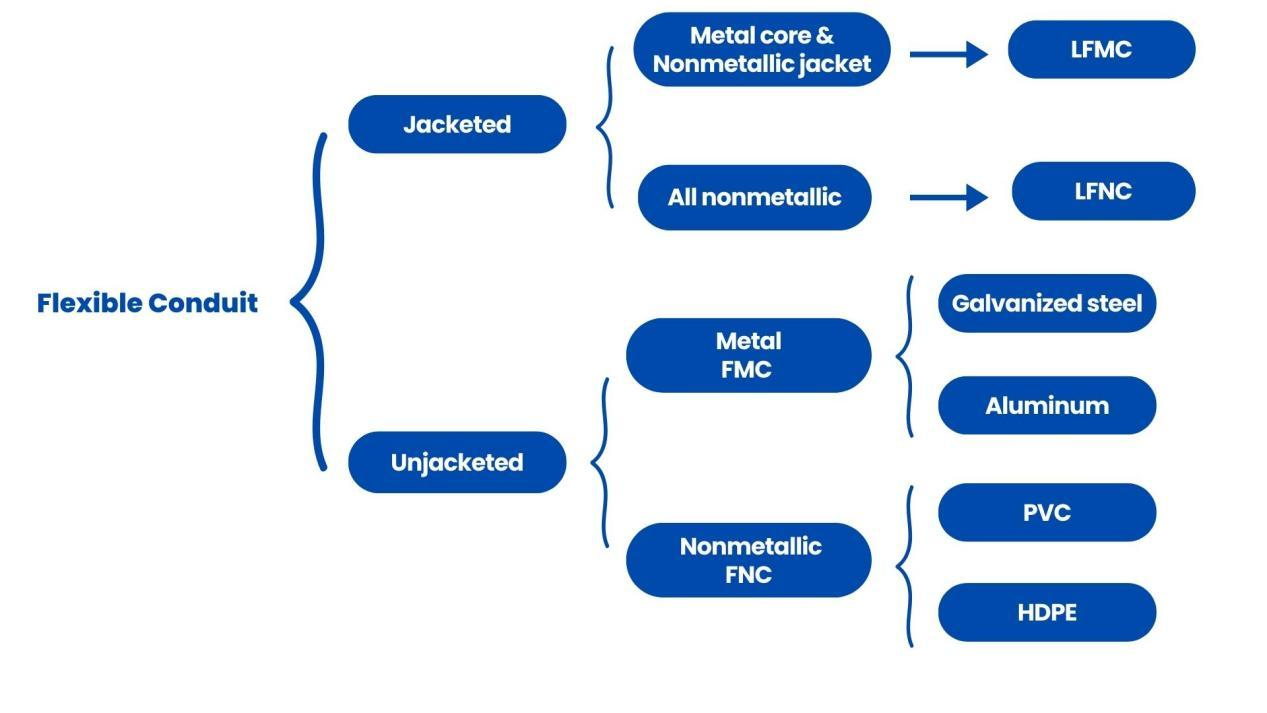

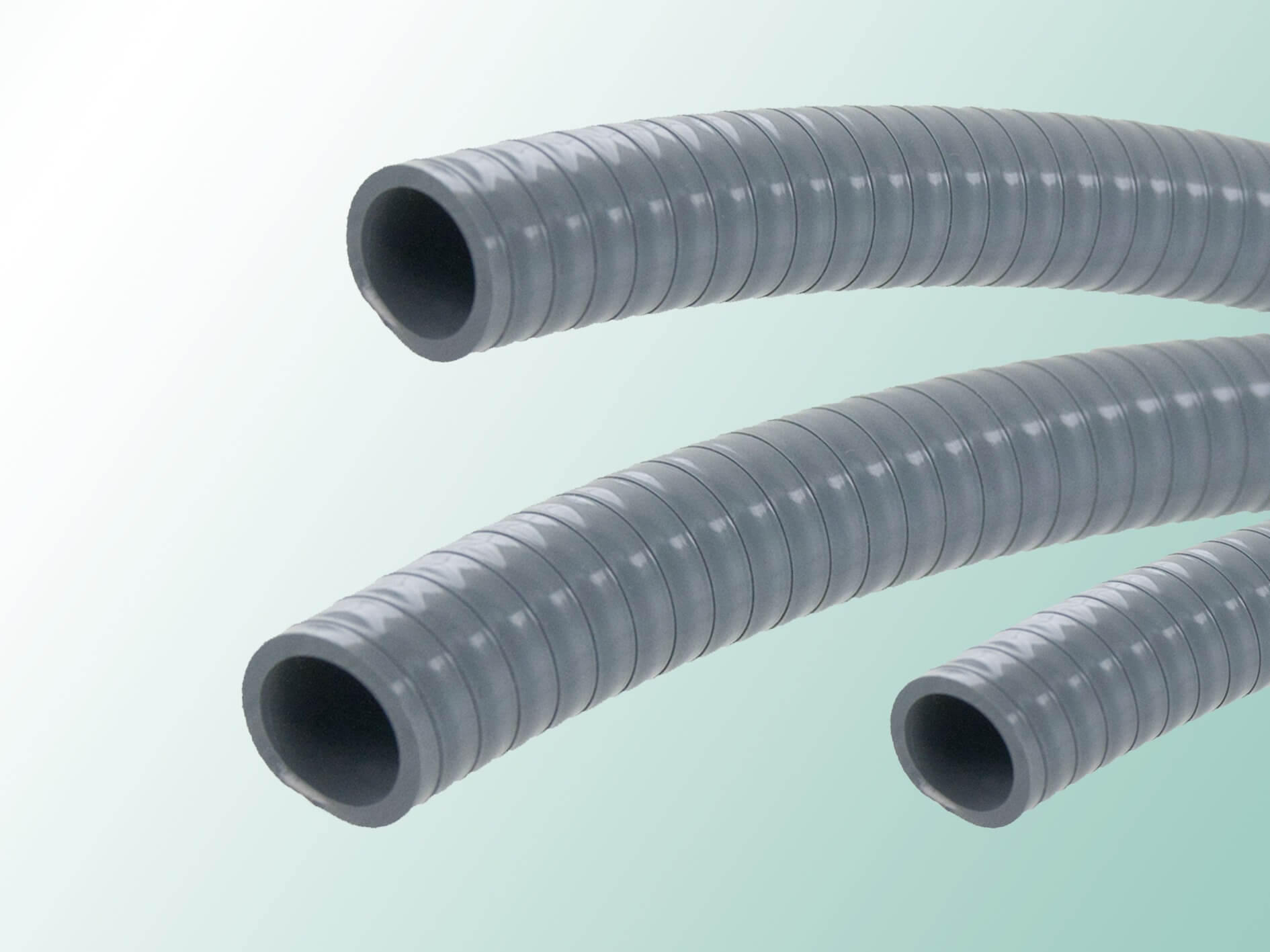

3.1.2 Conductos flexibles

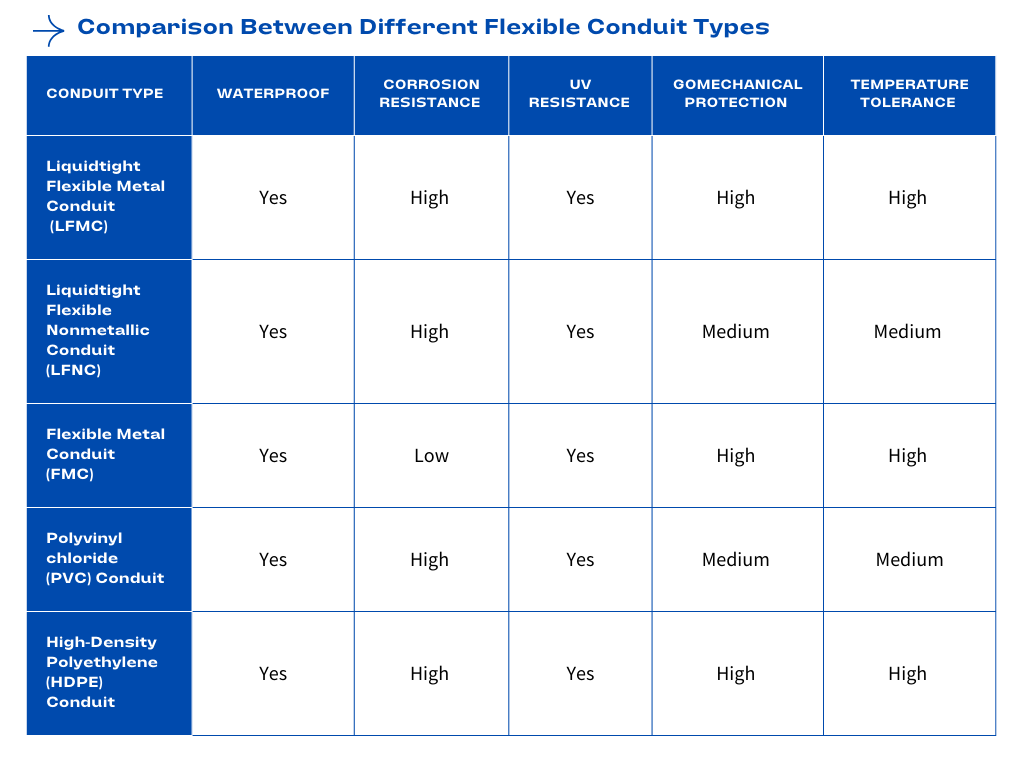

Los conductos flexibles, fabricados con materiales como PVC flexible o compuestos híbridos, están diseñados para brindar versatilidad. Estos conductos se pueden doblar fácilmente, lo que los hace adecuados para espacios reducidos o áreas donde la ruta de la instalación puede cambiar con el tiempo. Los conductos flexibles también tienden a ser más livianos que las opciones rígidas, lo que los hace más fáciles de instalar en áreas con acceso limitado.

Ventajas de los conductos flexibles:

- Facilidad de instalación:La flexibilidad permite que se instalen rápidamente y con menos ajustes.

- Adaptabilidad:Ideal para espacios donde puede ser necesario redireccionar o ajustar el conducto, como en equipos o centros de datos.

- Ligero:Más fácil de manipular e instalar en comparación con las alternativas rígidas.

Aplicaciones:

- Se utiliza comúnmente en entornos comerciales, edificios residenciales o centros de datos donde la instalación se encuentra en un espacio confinado o donde puede ser necesario un redireccionamiento frecuente.

- Adecuado para uso en salas eléctricas o áreas con diseños cambiantes o necesidades de expansión futuras.

3.2 Opciones de materiales para conductos de fibra óptica

El material seleccionado para un conducto de fibra óptica tiene un impacto significativo en su durabilidad, rendimiento y rentabilidad. A continuación, se presentan algunos de los materiales más comunes utilizados para conductos de fibra óptica.

3.2.1 Conductos de PVC

El PVC es uno de los materiales más utilizados para los conductos de fibra óptica debido a su excelente equilibrio entre costo, flexibilidad y protección. Los conductos de PVC son livianos, duraderos y fáciles de instalar. Ofrecen protección contra la humedad, la abrasión y ciertos productos químicos, lo que los hace adecuados para muchas aplicaciones en interiores y exteriores.

Ventajas de los conductos de PVC:

- Rentable:El PVC es generalmente más asequible que las alternativas metálicas como el acero o el aluminio.

- Resistencia a la corrosión:Resistente al agua, a muchos productos químicos y a la corrosión, lo que lo hace ideal para aplicaciones subterráneas o al aire libre.

- Ligero:Más fácil de manipular e instalar en comparación con los conductos metálicos.

Aplicaciones:

- Ideal para instalaciones residenciales, comerciales e industriales donde la facilidad de instalación, la asequibilidad y la protección del medio ambiente son preocupaciones clave.

- Se utiliza comúnmente para aplicaciones interiores en ambientes secos o moderados, así como para aplicaciones subterráneas donde la humedad no es un problema.

3.2.2 Conductos híbridos

Los conductos híbridos combinan la resistencia de materiales como el acero o el aluminio con la flexibilidad del PVC, creando una estructura híbrida que ofrece lo mejor de ambos mundos. El revestimiento de PVC proporciona resistencia a la humedad, mientras que el núcleo de metal proporciona una protección mecánica superior.

Ventajas de los conductos híbridos:

- Mayor fuerza:El núcleo de metal proporciona una protección mejorada contra el impacto físico y el aplastamiento.

- Flexibilidad y protección:El revestimiento de PVC agrega flexibilidad y resistencia a la corrosión.

- Versatilidad: Adecuado para instalaciones donde se necesita tanto flexibilidad como protección contra altos impactos.

Aplicaciones:

- Ideal para entornos donde los cables de fibra óptica necesitan tanto flexibilidad como alta protección mecánica, como entornos industriales o ubicaciones con frecuentes interferencias físicas o exposición al aire libre.

- Se utiliza en áreas que requieren que los conductos soporten flexiones o torsiones significativas y al mismo tiempo mantengan un alto nivel de resistencia al impacto.

3.2.3 Conductos de fibra de vidrio

La fibra de vidrio es un material duradero y resistente a la corrosión que brinda una excelente protección para los cables de fibra óptica, especialmente en entornos hostiles. Los conductos de fibra de vidrio se fabrican enrollando hebras de fibras de vidrio alrededor de un núcleo de resina, lo que crea un conducto liviano pero resistente.

Ventajas de los conductos de fibra de vidrio:

- Resistencia a la corrosión y a los rayos UV:Excelente para entornos expuestos a la humedad, productos químicos o condiciones climáticas extremas.

- Tolerancia a altas temperaturas:Adecuado para zonas con mucho calor o temperaturas fluctuantes.

- Ligero y resistente:Más fácil de manipular que los conductos metálicos y al mismo tiempo ofrece una resistencia comparable.

Aplicaciones:

- Ideal para instalaciones marinas, químicas o en alta mar, así como para entornos industriales donde las temperaturas fluctúan.

- Se utiliza para aplicaciones exteriores y subterráneas donde pueden producirse cambios de humedad y temperatura.

3.2.4 Conductos de acero inoxidable

Los conductos de acero inoxidable brindan una excelente protección mecánica y son ideales para entornos donde la protección contra impactos es esencial. Estos conductos resisten la corrosión, son muy duraderos y pueden soportar daños físicos extremos, incluidos aplastamientos, abrasiones e impactos. El acero inoxidable también brinda una alta resistencia tanto a las fluctuaciones de temperatura como a la exposición ambiental.

Ventajas de los conductos de acero inoxidable:

- Durabilidad superior:Lo suficientemente fuerte para soportar fuerzas de alto impacto y peligros ambientales.

- Resistencia a la corrosión:No se degrada cuando se expone a productos químicos agresivos, agua salada u otros entornos corrosivos.

- Resistencia al fuego:El acero inoxidable tiene un alto punto de fusión, lo que lo hace eficaz en aplicaciones resistentes al fuego.

Aplicaciones:

- Ampliamente utilizado en entornos de alto riesgo, como plantas de fabricación, sitios de perforación en alta mar o áreas con exposición a materiales peligrosos.

- Adecuado para áreas que requieren protección intensiva contra impactos físicos, como en sistemas de transporte o sitios de construcción.

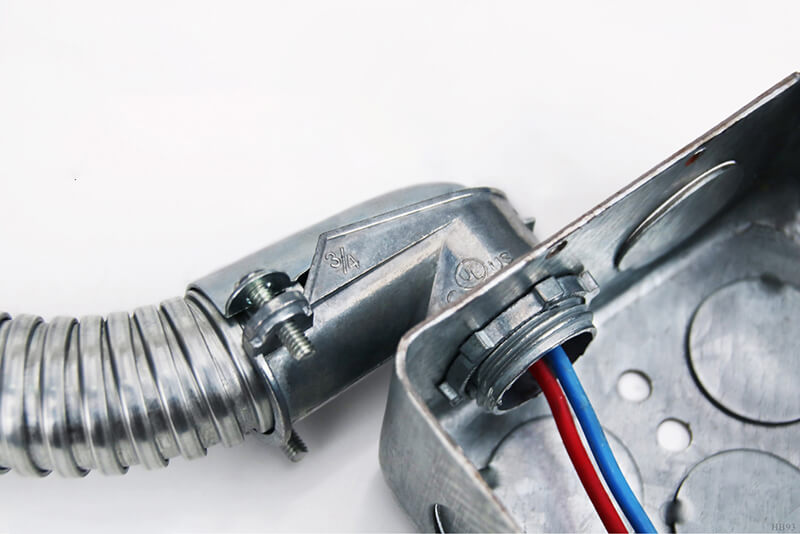

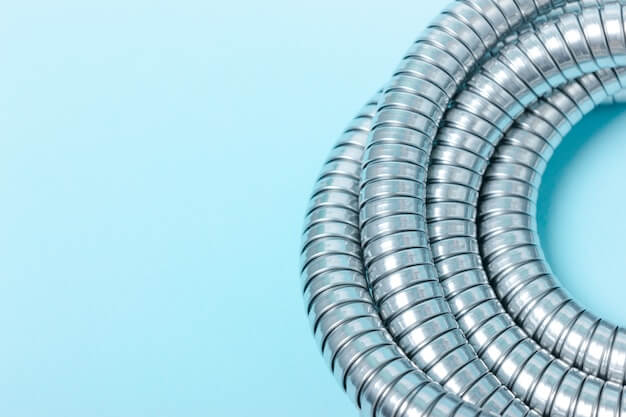

3.2.5 Conductos eléctricos trenzados

Los conductos eléctricos trenzados son cubiertas protectoras altamente flexibles diseñadas para proteger los cables eléctricos de daños físicos, abrasiones y peligros ambientales. Estos conductos, que suelen estar hechos de una combinación de núcleos de plástico o metal y materiales trenzados como acero o poliéster, ofrecen una durabilidad superior y resistencia al desgaste. La capa trenzada exterior proporciona resistencia adicional, lo que los hace ideales para su uso en aplicaciones en las que los cables están expuestos a movimiento constante, fricción o condiciones adversas. Su versatilidad, combinada con la resistencia a la corrosión y a temperaturas extremas, los convierte en una solución ideal para las necesidades de cableado tanto industriales como comerciales.

Ventajas de los conductos de fibra de vidrio trenzados:

- Resistencia al impacto y a la abrasión:El exterior trenzado proporciona protección adicional contra daños mecánicos.

- Flexibilidad:El núcleo se puede doblar fácilmente, lo que lo hace adecuado para aplicaciones donde se necesita un enrutamiento complejo o una instalación flexible.

- Rendimiento a alta temperatura:La fibra de vidrio trenzada puede soportar altas temperaturas, lo que la hace ideal para entornos industriales.

Aplicaciones:

- Ideal para entornos industriales y de construcción donde los cables de fibra óptica pueden estar expuestos a impactos o abrasión.

- Se utiliza en aplicaciones de trabajo pesado, como en la industria automotriz, aeroespacial y en entornos industriales de alto tráfico.

3.3 Tipos de conductos especiales

Para instalaciones que requieren características de rendimiento adicionales o atienden necesidades ambientales específicas, los conductos de fibra óptica especiales ofrecen soluciones personalizadas.

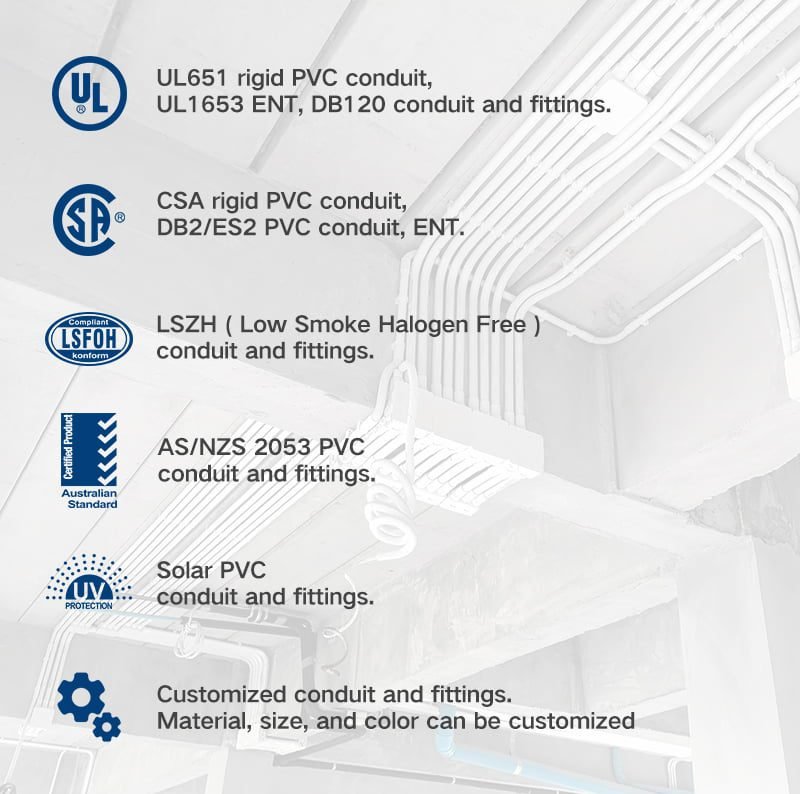

3.3.1 Conductos solares resistentes a los rayos UV

Conductos solares resistentes a los rayos UV Están diseñados específicamente para soportar la exposición prolongada a los rayos ultravioleta (UV) del sol. Estos conductos suelen estar hechos de materiales que han sido formulados o tratados para resistir la degradación por la radiación UV, lo que garantiza que mantengan su integridad estructural y funcionalidad a lo largo del tiempo. Esto es crucial para las instalaciones eléctricas al aire libre, en particular en los sistemas de energía solar, donde los conductos están expuestos a la luz solar directa durante períodos prolongados.

Aplicaciones:

- Ampliamente utilizado en instalaciones de energía solar, donde los conductos deben proteger el cableado de los daños causados por los rayos UV mientras funcionan al aire libre, a menudo en áreas expuestas.

- Ideal para instalaciones eléctricas exteriores en zonas con alta exposición solar, como azoteas, estacionamientos y parques solares.

- Adecuado para uso en entornos residenciales, comerciales e industriales, particularmente en sistemas de paneles solares y proyectos de energía renovable.

- Esencial en regiones con climas extremos donde la radiación UV es intensa y podría provocar la degradación de los materiales de los conductos estándar, lo que podría provocar fallas prematuras o riesgos de seguridad.

3.3.2 Conductos libres de halógenos y de baja emisión de humo (LSHF)

Conductos libres de halógenos y de baja emisión de humo (LSHF) Están diseñados para evitar la liberación de gases halógenos tóxicos durante un incendio. Estos conductos son ideales para entornos de alto riesgo donde la seguridad tanto del personal como del equipo es una prioridad. Minimizan las emisiones de humo y gases peligrosos, que podrían ser mortales en caso de incendio.

Ventajas de los conductos LSHF:

- Seguridad contra incendios: Los conductos no liberan gases tóxicos cuando se exponen a las llamas, reduciendo los riesgos para la salud durante un incendio.

- Seguridad ambiental:También son una opción más segura en edificios ecológicos e instalaciones ambientalmente sensibles.

- Baja emisión de humo: Ideal para áreas donde el humo podría obstruir la visibilidad o crear riesgos de seguridad adicionales durante emergencias.

Aplicaciones:

- Se utiliza generalmente en centros de datos, hospitales, aeropuertos y otras infraestructuras críticas donde la seguridad y el medio ambiente son primordiales.

- Perfecto para áreas con mucho tráfico peatonal o entornos donde un incendio podría causar daños importantes al equipo o al personal.

4. Factores a tener en cuenta al elegir un conducto de fibra óptica

4.1 Condiciones ambientales

A la hora de seleccionar un conducto de fibra óptica, las condiciones ambientales en las que se instalará son uno de los factores más importantes a tener en cuenta. Los cables de fibra óptica son sensibles a temperaturas extremas, humedad y exposición a productos químicos agresivos, por lo que el conducto elegido debe ser capaz de protegerlos adecuadamente.

Temperaturas extremas:Los cables de fibra óptica pueden degradarse si se exponen a temperaturas que superen sus límites nominales. Para instalaciones en áreas con calor o frío extremos, es esencial elegir un conducto que pueda soportar estas fluctuaciones de temperatura sin comprometer su rendimiento. Los conductos de fibra de vidrio y acero inoxidable son excelentes opciones en estos casos, ya que son resistentes a temperaturas extremas y mantienen su integridad estructural en una amplia gama de condiciones.

Humedad y exposición a sustancias químicas:En entornos propensos a la humedad o la exposición a sustancias químicas (como instalaciones subterráneas, plantas industriales o entornos marinos), la selección del material de conducto adecuado es crucial para proteger los cables de fibra óptica. La fibra de vidrio y el acero inoxidable son conocidos por su resistencia a la corrosión, lo que los hace ideales para dichas aplicaciones. Los conductos metálicos recubiertos de PVC también pueden ofrecer una capa adicional de protección contra daños químicos, lo que proporciona durabilidad y, al mismo tiempo, es rentable.

4.2 Requisitos de radio de curvatura

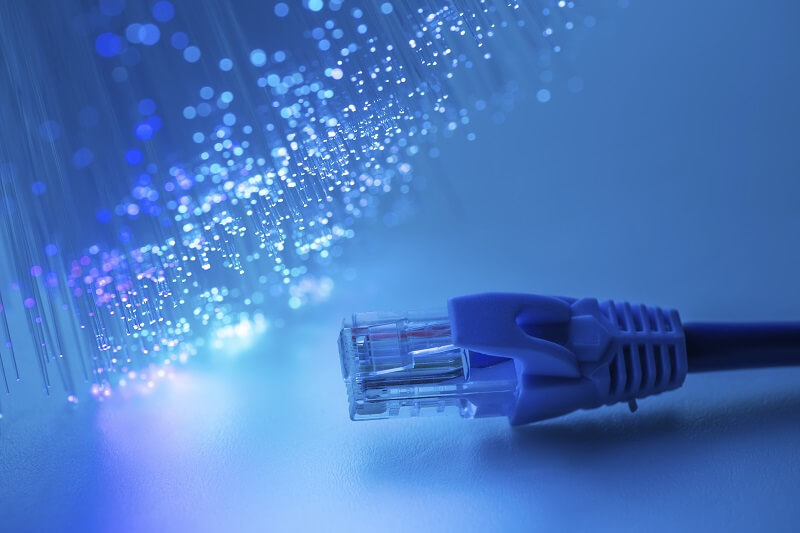

El radio de curvatura es un factor crítico a la hora de instalar cables de fibra óptica. Los cables de fibra óptica pueden dañarse si se doblan demasiado, lo que provoca problemas de rendimiento, como pérdida de señal o incluso daños físicos a las fibras. Por lo tanto, el tipo de conducto seleccionado debe adaptarse al radio de curvatura requerido para la instalación.

Comprensión del radio de curvatura:Cada tipo de conducto y cable de fibra óptica tiene un radio de curvatura mínimo específico, que es la curvatura más cerrada que se puede doblar sin causar daños. Los conductos flexibles generalmente tienen un radio de curvatura mucho menor que los rígidos, lo que los hace adecuados para aplicaciones en las que se necesitan curvas cerradas. Por otro lado, los conductos rígidos son más adecuados para instalaciones con tramos más largos y rectos.

Consideraciones sobre el dimensionamiento y el diseño de los conductos:Para garantizar que los cables de fibra óptica no excedan su radio de curvatura mínimo, es esencial planificar cuidadosamente el diseño de los conductos. Los conductos flexibles, como el PVC o los materiales híbridos, son excelentes opciones cuando la instalación implica espacios reducidos o un trazado complejo. Los conductos rígidos, si bien son más duraderos, pueden no ser tan adaptables a diseños complejos en los que se requieren curvaturas frecuentes.

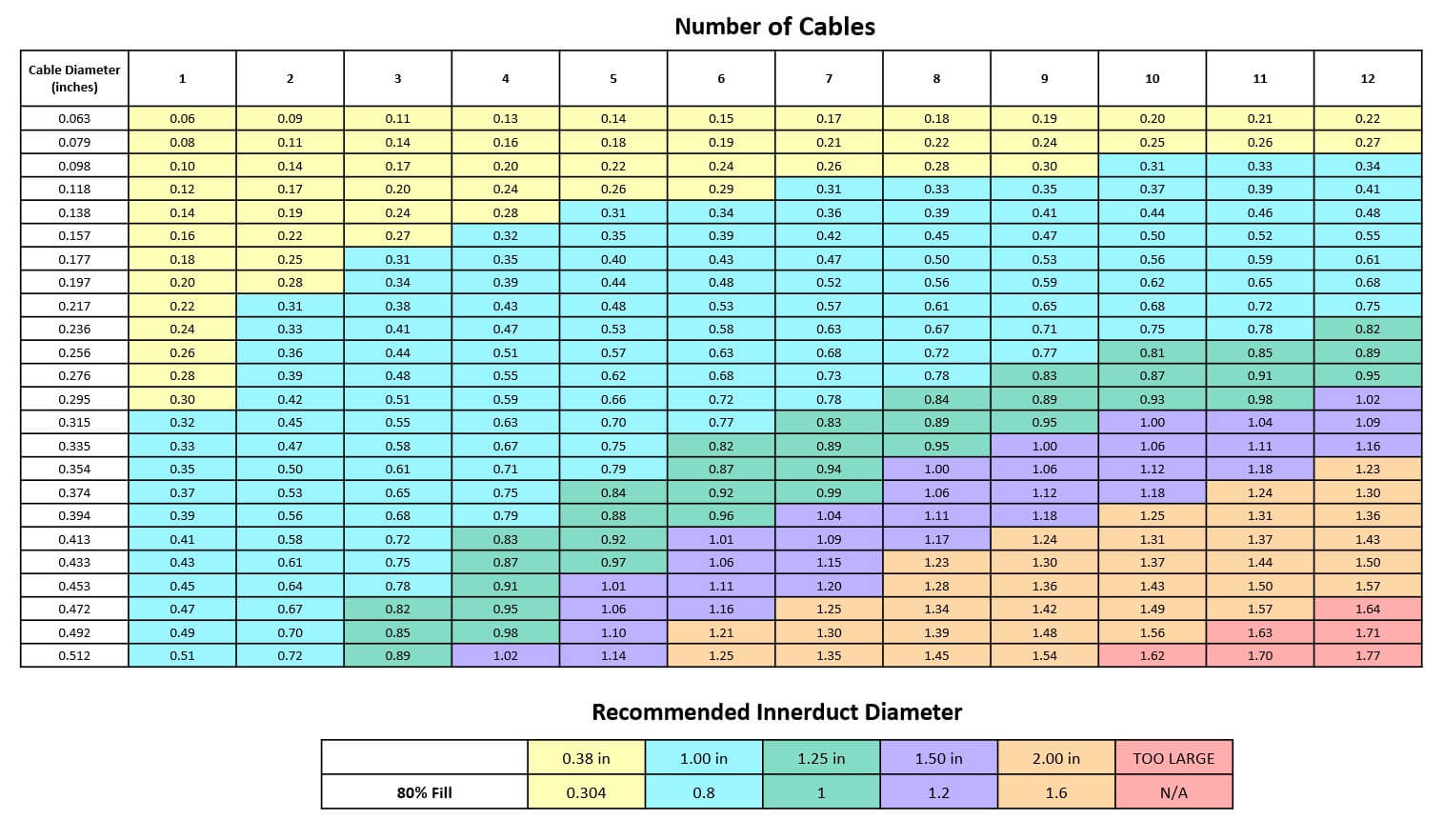

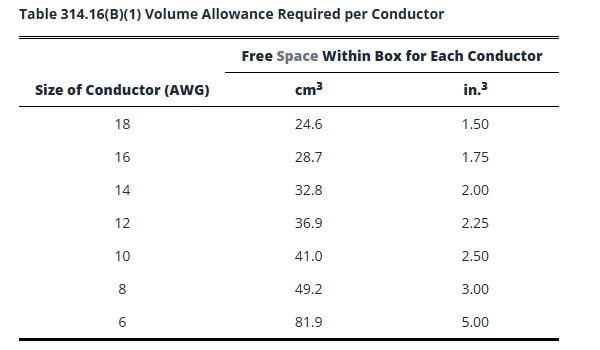

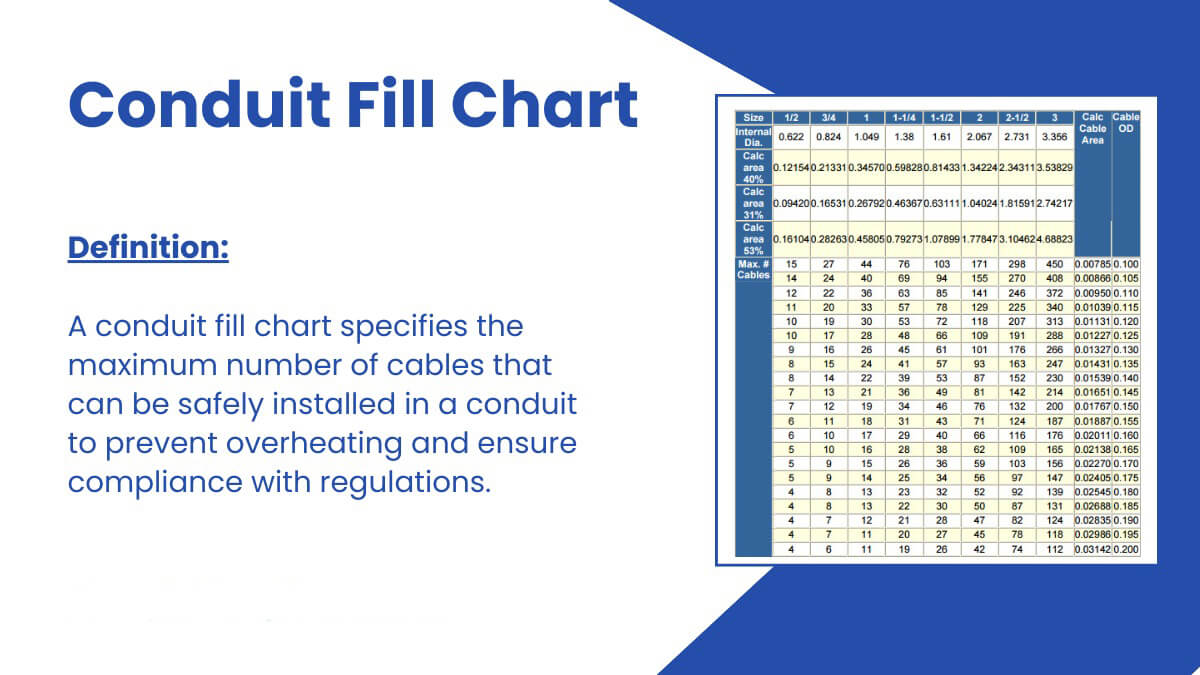

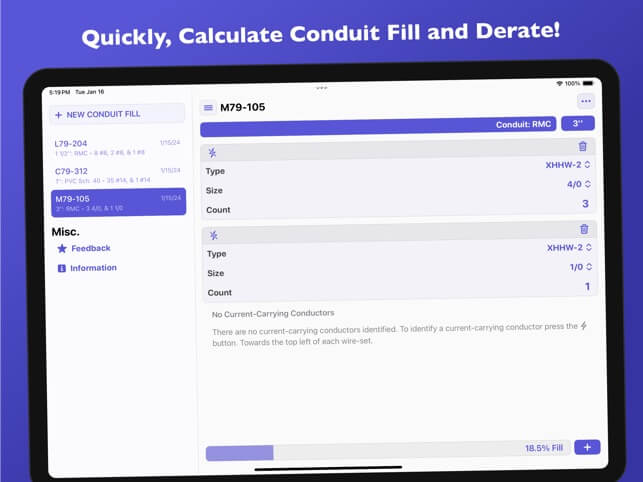

4.3 Relación de llenado del conducto

La relación de llenado del conducto se refiere a la cantidad de espacio que ocupan los cables dentro del conducto, como porcentaje del volumen interno total del conducto. Es un factor crucial a tener en cuenta porque llenar demasiado el conducto puede provocar sobrecalentamiento, dificultades en la instalación de los cables y, en casos extremos, daños en los cables.

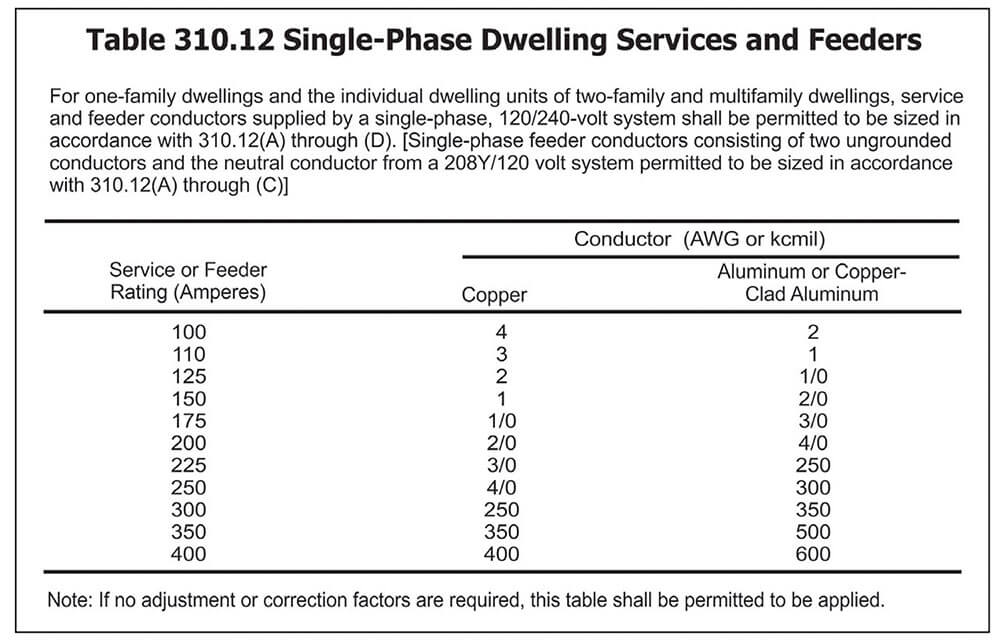

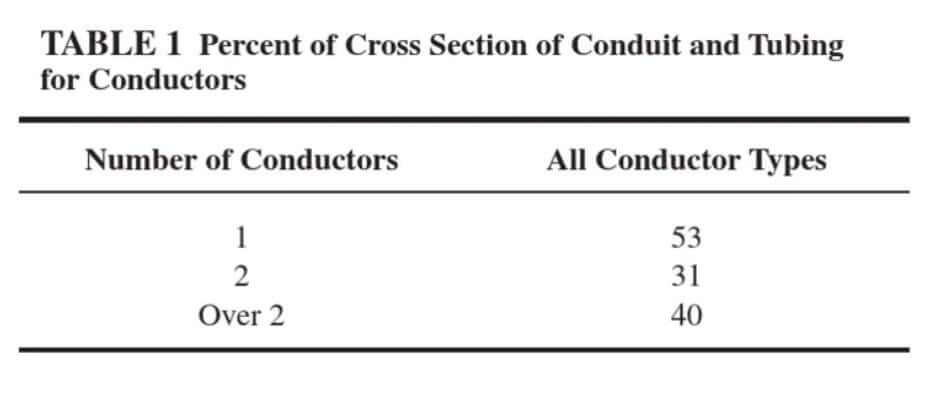

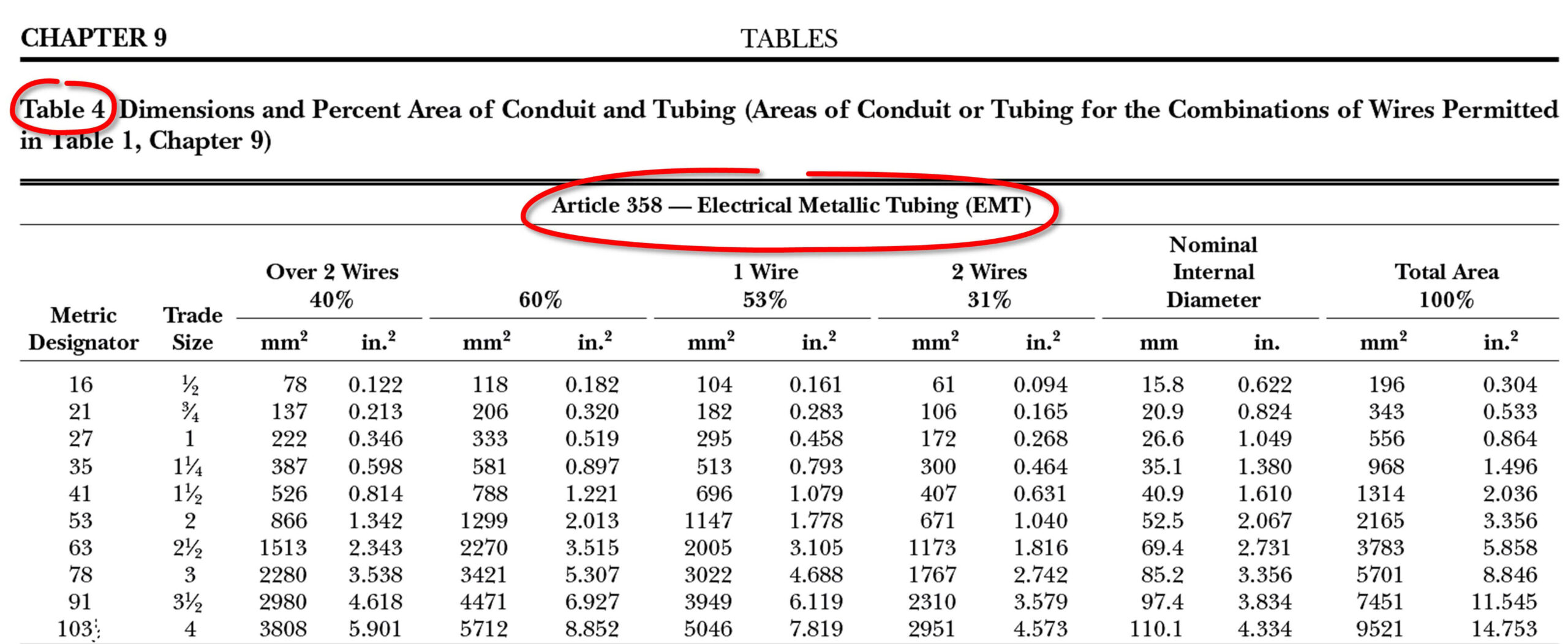

Importancia de una proporción de llenado adecuada:El llenado excesivo de un conducto puede provocar varios problemas, como la degradación del cable debido a la acumulación excesiva de calor y dificultades durante la instalación o actualización de cables en el futuro. Los estándares de la industria generalmente recomiendan que no más del 40-50% del espacio interno del conducto esté ocupado por cables para permitir un flujo de aire suficiente y facilitar el mantenimiento.

Estándares de la industria para índices de llenado:Las organizaciones de normalización, como el Código Eléctrico Nacional (NEC), proporcionan pautas para las proporciones de llenado aceptables según el tipo de conducto utilizado. El cumplimiento de estas normas garantiza que los cables de fibra óptica puedan funcionar de manera óptima sin riesgo de daños debido a la sobrepoblación o la ventilación inadecuada.

4.4 Protección contra daños físicos

Los cables de fibra óptica son delicados y pueden dañarse fácilmente por fuerzas físicas como aplastamiento, perforación o abrasión. Para evitarlo, el conducto elegido debe proporcionar una protección adecuada contra impactos mecánicos externos.

Resistencia al impacto:En entornos con mucho tráfico peatonal, maquinaria industrial o posibles impactos físicos, es fundamental utilizar un conducto que pueda resistir aplastamientos y otras formas de daño. Los conductos metálicos, como el acero galvanizado o el acero inoxidable, ofrecen una resistencia superior al impacto y suelen utilizarse en entornos donde los cables corren el riesgo de sufrir daños físicos. Estos materiales proporcionan una barrera resistente, evitando que cualquier presión externa afecte la integridad de los cables de fibra óptica.

Cubiertas y protectores adicionales:En algunas aplicaciones, pueden ser necesarias medidas de protección adicionales, como cubiertas resistentes a impactos o conductos blindados. Estas opciones brindan protección adicional en áreas donde el riesgo de daños es particularmente alto, como zonas de construcción, sistemas de transporte o instalaciones al aire libre.

4.5 Resistencia a los rayos UV y durabilidad

Al instalar conductos de fibra óptica al aire libre o en áreas expuestas a la luz solar directa, la resistencia a los rayos UV es esencial. La exposición prolongada a los rayos UV puede degradar algunos materiales, lo que provoca fragilidad, agrietamiento y falla general del conducto.

Resistencia a los rayos UV:Los conductos expuestos a la luz solar deben ser resistentes a los rayos UV para evitar la degradación del material. Los conductos de PVC con protección UV adicional se utilizan comúnmente para aplicaciones al aire libre. Los materiales de PVC híbridos que combinan la flexibilidad del PVC con la durabilidad adicional del metal también son una excelente opción cuando se requiere resistencia a los rayos UV.

Durabilidad en el tiempo:La durabilidad es un factor a tener en cuenta a largo plazo en cualquier instalación de conductos. Un conducto no solo debe poder soportar las condiciones ambientales iniciales, sino también funcionar de manera eficaz durante muchos años. La fibra de vidrio, el metal revestido con PVC y el acero inoxidable son algunas de las opciones más duraderas para las instalaciones de fibra óptica, ya que brindan protección duradera tanto en ambientes interiores como exteriores.

5. Especificaciones clave de conductos Referencia para la elección de conductos

Al seleccionar el conducto de fibra óptica adecuado para su proyecto, es esencial tener en cuenta una gama de especificaciones que garanticen durabilidad, seguridad y rendimiento a largo plazo.

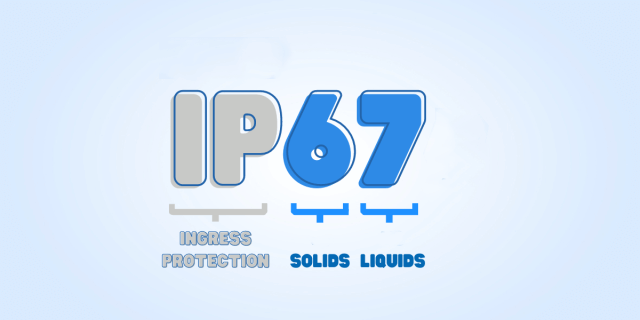

5.1 Clasificación de protección de entrada (IP)

El sistema de clasificación de protección de ingreso (IP) define el nivel de protección que brinda un conducto contra la intrusión de sólidos (como polvo) y líquidos (como agua). Es particularmente importante en entornos donde el conducto puede estar expuesto a condiciones adversas, como lluvia, humedad o polvo. La clasificación IP consta de dos dígitos: el primero indica la protección contra objetos sólidos y el segundo se refiere a la protección contra líquidos.

Primer dígito (protección sólida):Varía de 0 a 6, donde 0 indica que no hay protección y 6 proporciona protección completa contra la entrada de polvo.

Segundo dígito (protección de líquidos):Va de 0 a 9, donde 0 indica que no hay protección y 9 proporciona protección contra chorros de agua a alta presión y alta temperatura.

Protección contra el agua y la humedad:Para los sistemas de fibra óptica utilizados en entornos exteriores, subterráneos o industriales, seleccionar un conducto con una clasificación IP adecuada ayuda a proteger los cables contra daños causados por la entrada de agua, lo que podría provocar pérdida de señal o fallas del equipo.

Protección contra el polvo y los residuos:En entornos como plantas de fabricación, sitios de construcción o zonas costeras, el polvo y los residuos pueden acumularse dentro de los conductos, lo que puede dañar las fibras. Una clasificación IP alta garantiza la integridad de la instalación.

Por ejemplo, Ctube ofrece una gama de productos diseñados para cumplir con la clasificación de resistencia al agua IP67, lo que garantiza la protección contra el polvo y la inmersión temporal en agua. IP67 significa que el producto es hermético al polvo (no puede entrar polvo) y puede sumergirse en agua hasta 1 metro durante 30 minutos sin sufrir daños.

5.2 Rango de temperatura

Elegir un conducto con la resistencia térmica adecuada es crucial para mantener el rendimiento y la integridad de los cables de fibra óptica, especialmente en entornos con fluctuaciones extremas de temperatura. El rango de temperatura de un conducto se refiere a las temperaturas más bajas y más altas a las que puede funcionar de manera segura sin volverse quebradizo ni perder flexibilidad.

Resistencia a bajas temperaturas:En climas fríos o áreas refrigeradas, los conductos deben poder soportar bajas temperaturas sin agrietarse ni volverse quebradizos. Los cables de fibra óptica y sus conductos son especialmente vulnerables a sufrir daños en condiciones de congelamiento.

Resistencia al calor:En áreas con mucho calor (como instalaciones industriales, centros de datos o entornos exteriores con luz solar directa), el conducto debe poder resistir la deformación o degradación bajo exposición prolongada a altas temperaturas.

Protegiendo el cable:Las temperaturas extremas pueden provocar que los cables de fibra óptica se expandan, se contraigan o se dañen. Un conducto que pueda soportar tanto el frío como el calor extremos ayuda a garantizar la longevidad y el rendimiento de todo el sistema de fibra óptica.

Mantenimiento de la integridad de la señal:El calor excesivo puede dañar el aislamiento de los cables de fibra óptica, lo que provoca la degradación de la señal. La selección de un conducto con la resistencia térmica adecuada garantiza una transmisión y protección estables.

Los conductos de fibra óptica vienen en diferentes materiales, cada uno con su propio rango de temperatura. Los conductos de PVC suelen soportar temperaturas de -20 °C a 60 °C (-4 °F a 140 °F), lo que los hace adecuados para entornos moderados. El PVC flexible ofrece una mayor flexibilidad de temperatura, con un rango de -30 °C a 70 °C (-22 °F a 158 °F), lo que le permite soportar condiciones más frías y más cálidas. Los conductos de fibra de vidrio son los más resistentes a la temperatura, capaces de soportar extremos de -40 °C a 120 °C (-40 °F a 248 °F), lo que los hace ideales para aplicaciones duras y de alta temperatura.

Los rangos de temperatura que se indican arriba son solo para referencia general y deben verificarse con el proveedor para productos específicos. Por ejemplo, Conductos de PVC de Ctube Están clasificados para temperaturas entre -15 °C y 105 °C (5 °F a 221 °F), mientras que sus productos libres de halógenos y con baja emisión de humo pueden soportar temperaturas de -45 °C a 150 °C (-49 °F a 302 °F).

5.3 Normas de seguridad contra incendios

La selección de un conducto que cumpla con las normas de seguridad contra incendios es esencial para minimizar el riesgo de incendio y proteger tanto al personal como al equipo. Las clasificaciones de resistencia al fuego garantizan que el material del conducto pueda soportar la exposición al fuego o al calor intenso o, en algunos casos, evitar la propagación de las llamas.

NEC (Código Eléctrico Nacional):El NEC establece normas para la instalación de sistemas eléctricos, incluidos los cables de fibra óptica. Los materiales de los conductos que cumplen con el NEC deben cumplir requisitos específicos de resistencia al fuego y retardancia de llamas para evitar la propagación de las llamas en caso de incendio.

Baja emisión de humo y libre de halógenos (LSHF):En entornos donde la seguridad del personal es una preocupación, como hospitales, aeropuertos o centros de datos, los conductos con propiedades de baja emisión de humo y libres de halógenos (LSHF) son esenciales. Estos conductos minimizan la cantidad de humo y gases tóxicos liberados en caso de incendio, lo que reduce los riesgos para la salud y mejora los tiempos de evacuación.

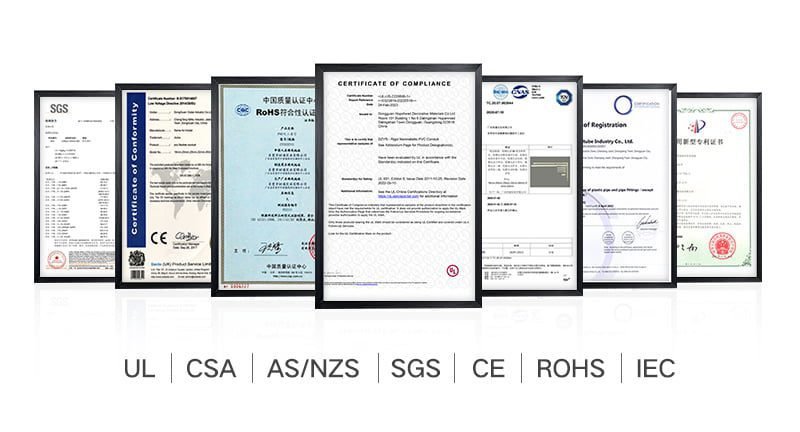

RoHS (Restricción de sustancias peligrosas):La certificación RoHS garantiza que el conducto está libre de materiales peligrosos, como plomo, mercurio, cadmio y otras sustancias tóxicas. Esta certificación es especialmente importante en instalaciones ambientalmente sensibles o áreas donde las normas de salud y seguridad son estrictas.

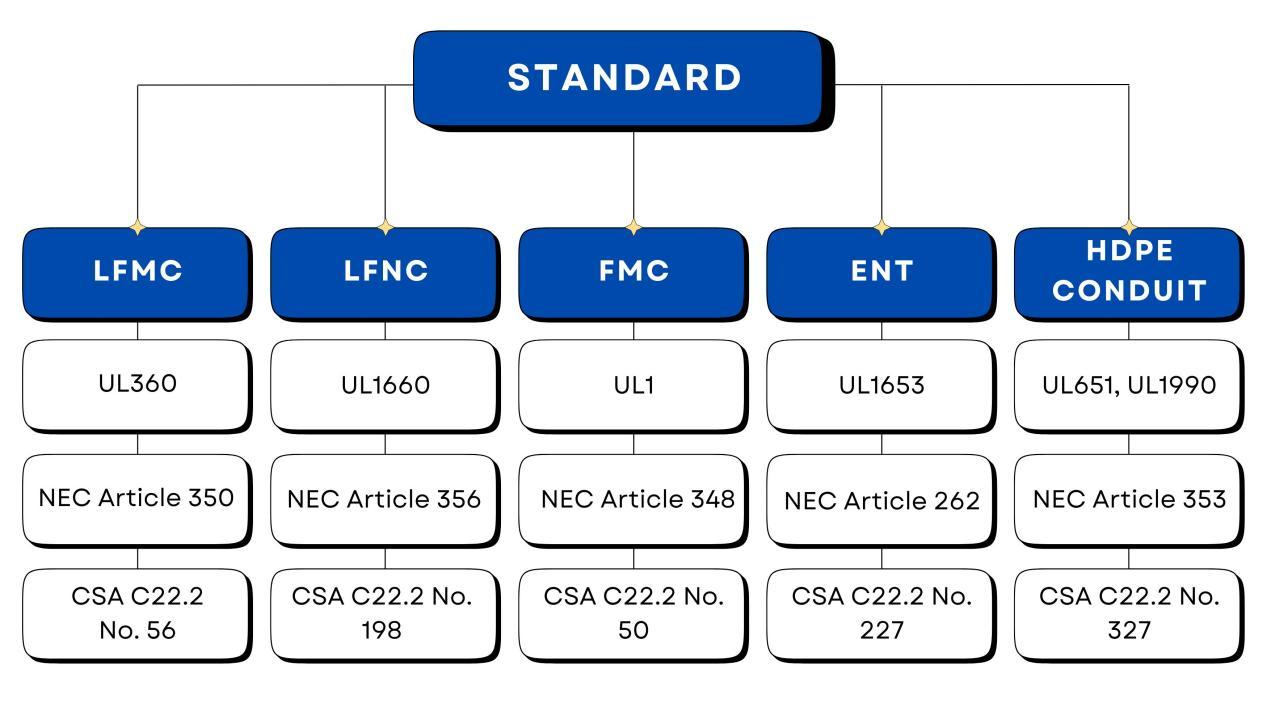

Listado por UL:La certificación UL indica que el conducto ha sido probado por Underwriters Laboratories (UL) y cumple con los estándares de seguridad para el uso previsto. Los conductos certificados por UL se someten a pruebas rigurosas para garantizar su rendimiento, incluida su resistencia al fuego, resistencia al impacto y seguridad eléctrica. Esta certificación garantiza que el producto es seguro para su uso en instalaciones de fibra óptica.

CSA (Asociación Canadiense de Normas):Para instalaciones en Canadá, la certificación CSA garantiza que el conducto cumple con los estándares de seguridad y rendimiento.

Marcado CE:Para los productos vendidos en la Unión Europea, la marca CE indica que el producto cumple con las regulaciones de salud, seguridad y medio ambiente de la UE.

6. Conductos de fibra óptica para aplicaciones específicas

Los cables de fibra óptica son esenciales para los sistemas de comunicación de alta velocidad, y el tipo de conducto utilizado para su instalación desempeña un papel crucial para garantizar un rendimiento, una seguridad y una durabilidad óptimos. Las diferentes aplicaciones, ya sean subterráneas, aéreas, en edificios o en entornos especiales, requieren soluciones de conductos específicas adaptadas a las condiciones únicas que presentan. A continuación, exploraremos las mejores prácticas y recomendaciones de conductos para varios entornos de instalación de fibra óptica.

6.1 Instalaciones subterráneas de fibra óptica

Las instalaciones subterráneas de fibra óptica requieren sistemas de conductos que puedan proteger los cables de factores ambientales como la presión del suelo, la humedad, la exposición a sustancias químicas y los daños mecánicos causados por excavaciones u otras actividades subterráneas. El conducto adecuado garantiza la durabilidad a largo plazo y evita la degradación o falla de la fibra.

Conducto de PVC rígido: Ofrece una excelente protección contra daños físicos y corrosión, lo que lo hace ideal para uso subterráneo donde la humedad y la presión pueden ser un problema. Es liviano y resistente a los químicos presentes en el suelo.

Conducto de HDPE (polietileno de alta densidad):Este conducto flexible y duradero se utiliza habitualmente en instalaciones subterráneas debido a su resistencia a los impactos, a la radiación ultravioleta y a su flexibilidad, lo que facilita su instalación alrededor de curvas y obstáculos. Es especialmente útil para instalaciones de perforación direccional.

Conducto de fibra de vidrio:Una excelente opción para entornos con suelos altamente corrosivos o condiciones extremas. Brinda resistencia a los productos químicos y a las altas temperaturas, lo que garantiza que los cables de fibra óptica permanezcan protegidos durante períodos prolongados.

6.2 Instalaciones aéreas de fibra óptica

Las instalaciones de fibra óptica aérea requieren conductos que puedan soportar la exposición a los elementos, como el viento, la radiación ultravioleta y las fluctuaciones de temperatura. El conducto también debe ser capaz de soportar el peso del cable de fibra óptica y garantizar su protección contra daños externos.

Conducto de PVC resistente a los rayos UV:El conducto de PVC estándar con aditivos resistentes a los rayos UV se utiliza a menudo en instalaciones aéreas porque puede resistir la degradación causada por la exposición prolongada a la luz solar.

Conducto de acero (galvanizado o inoxidable):Los conductos de acero son excelentes para instalaciones aéreas debido a su robustez y capacidad para soportar condiciones climáticas extremas, incluidos vientos fuertes e impactos físicos. El acero galvanizado, en particular, brinda protección adicional contra la corrosión.

Conductores de polímero reforzado con fibra (FRP)t: Los conductos de FRP ofrecen un equilibrio óptimo entre resistencia, peso ligero y resistencia a los factores ambientales, lo que los hace adecuados para instalaciones de cables de fibra óptica aéreos.

6.3 Instalaciones de fibra óptica en edificios

Las instalaciones en el interior de edificios suelen realizarse dentro de paredes, techos o conductos que recorren los pisos o techos de edificios comerciales, industriales o residenciales. Estas instalaciones requieren conductos que sean fáciles de instalar, flexibles y que brinden protección suficiente contra posibles peligros internos, como incendios o impactos.

Conducto flexible:Las opciones de conductos flexibles, como los conductos de PVC flexible o LSZH (Low Smoke Zero Halogen) se utilizan comúnmente en instalaciones dentro de edificios debido a su flexibilidad y facilidad de instalación. Los conductos flexibles son ideales para pasar por esquinas o espacios reducidos sin necesidad de accesorios adicionales.

Conducto de PVC rígido:En áreas donde se necesita protección mecánica adicional, los conductos de PVC rígidos brindan una excelente protección contra daños físicos y tienen una mayor resistencia al aplastamiento que las alternativas flexibles.

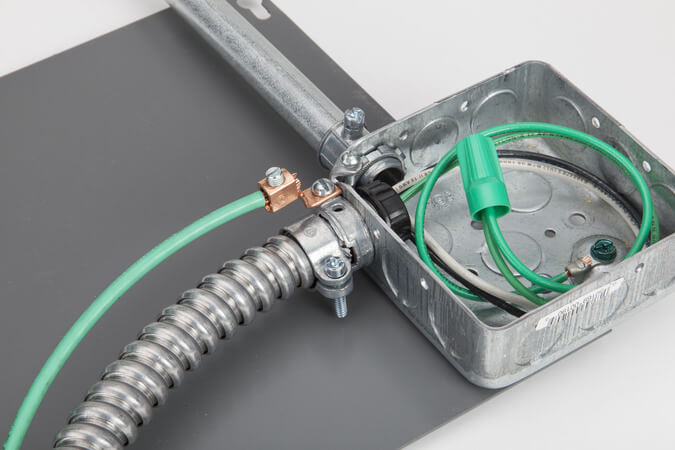

Conducto metálico (EMT o IMC):En algunos edificios comerciales o industriales, se utilizan conductos metálicos como tubos metálicos eléctricos (EMT) o conductos metálicos intermedios (IMC) para mejorar la protección física, especialmente en áreas propensas a daños mecánicos o riesgos de incendio.

7. Mejores prácticas para la instalación de conductos de fibra óptica

La instalación adecuada de los conductos de fibra óptica es fundamental para garantizar el rendimiento, la durabilidad y la seguridad a largo plazo de su red de fibra óptica. A continuación, se presentan las prácticas recomendadas que se deben seguir durante las fases de planificación, instalación y mantenimiento de los sistemas de conductos de fibra óptica.

7.1 Planificación de la ruta del conducto

El primer paso para una instalación exitosa de conductos de fibra óptica es una planificación cuidadosa. Un diseño adecuado de la ruta garantiza un tendido eficiente de los cables, minimiza el riesgo de daños físicos y garantiza el cumplimiento de las normas regulatorias.

Realizar un estudio del sitio:Antes de comenzar, realice un estudio minucioso del lugar para evaluar el entorno. Identifique los posibles obstáculos, como servicios públicos subterráneos, árboles o edificios, que podrían afectar el recorrido del conducto. Este estudio ayuda a determinar la ruta más eficiente para la instalación.

Considere la accesibilidad: Asegúrese de que el recorrido de los conductos sea de fácil acceso para realizar tareas de mantenimiento, reparaciones o actualizaciones futuras. Evite colocar conductos en lugares de difícil acceso, como detrás de paredes o pisos permanentes.

Permitir la expansión:Planifique la ruta de los conductos teniendo en cuenta la expansión futura. Las redes de fibra óptica pueden necesitar capacidad adicional a medida que aumenta la demanda, por lo que es recomendable dejar espacio para agregar más cables o conductos de repuesto cuando sea necesario.

Seguir las regulaciones:Asegúrese de que la ruta de su conducto cumpla con las normas locales e internacionales, como el NEC (Código Eléctrico Nacional) para instalaciones eléctricas y cualquier código específico para fibra óptica. Estas normas rigen la distancia a la que se puede tender el conducto, la curvatura y los métodos utilizados para asegurarlo y sellarlo.

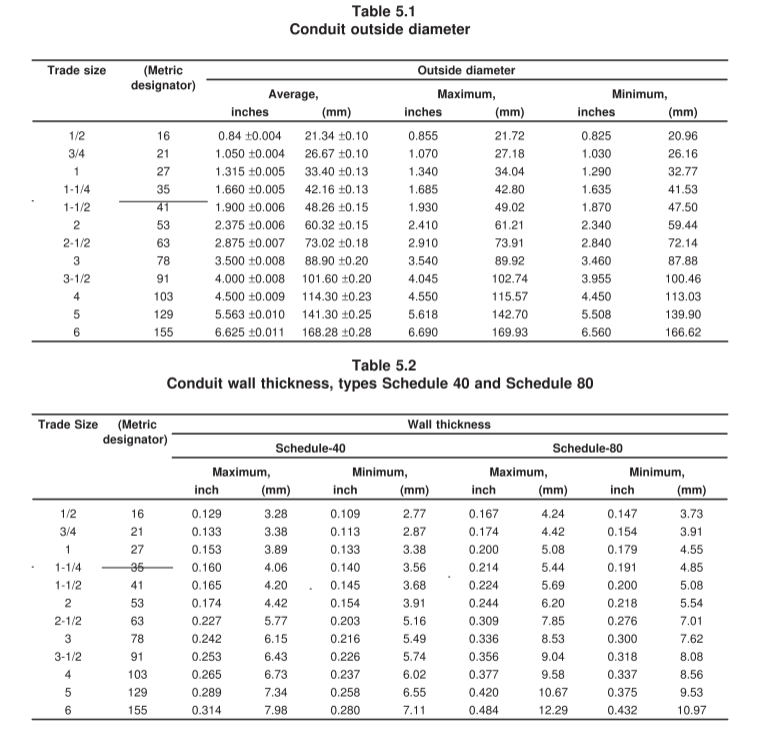

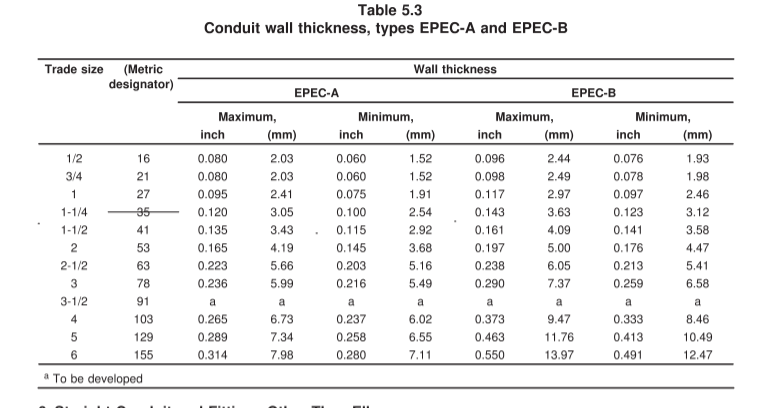

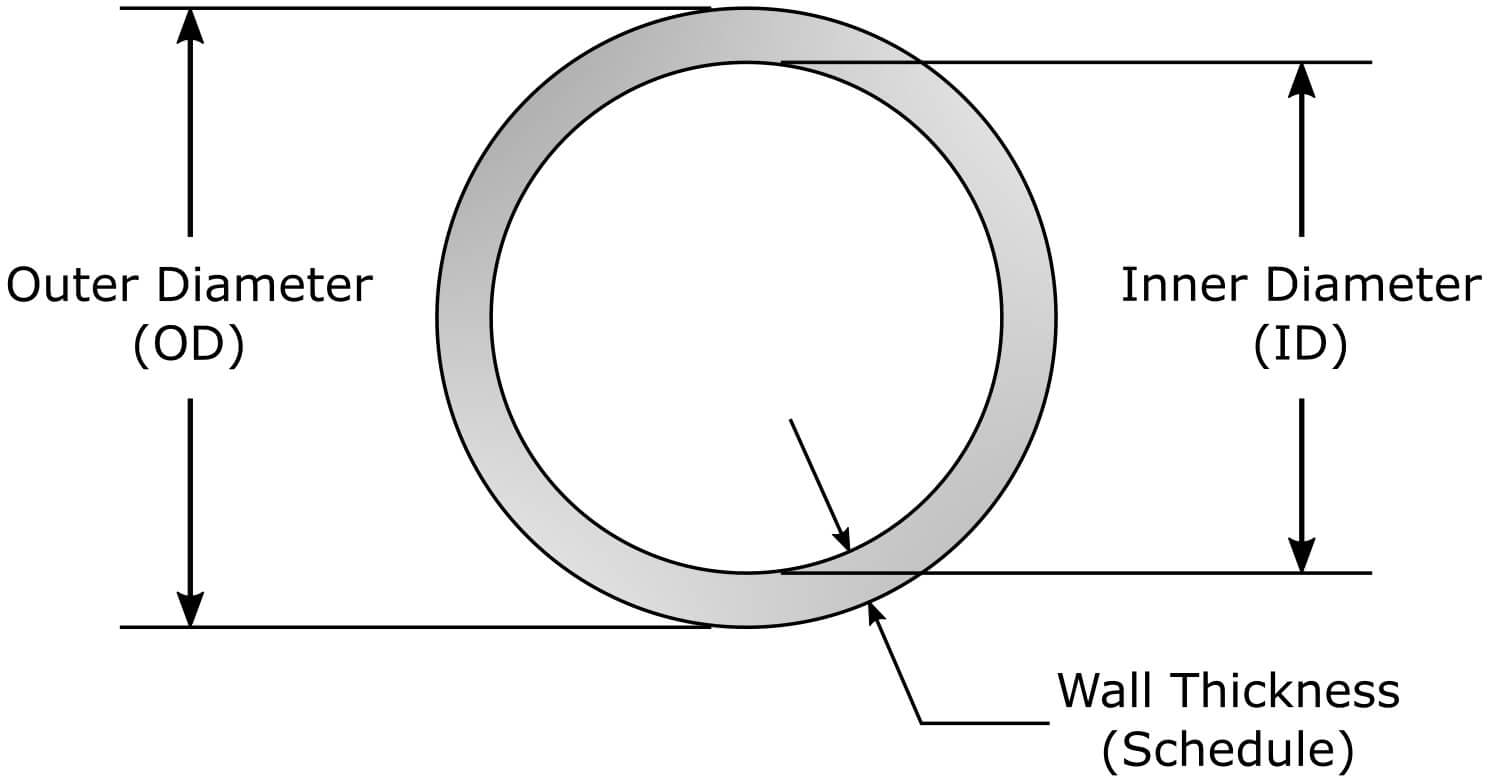

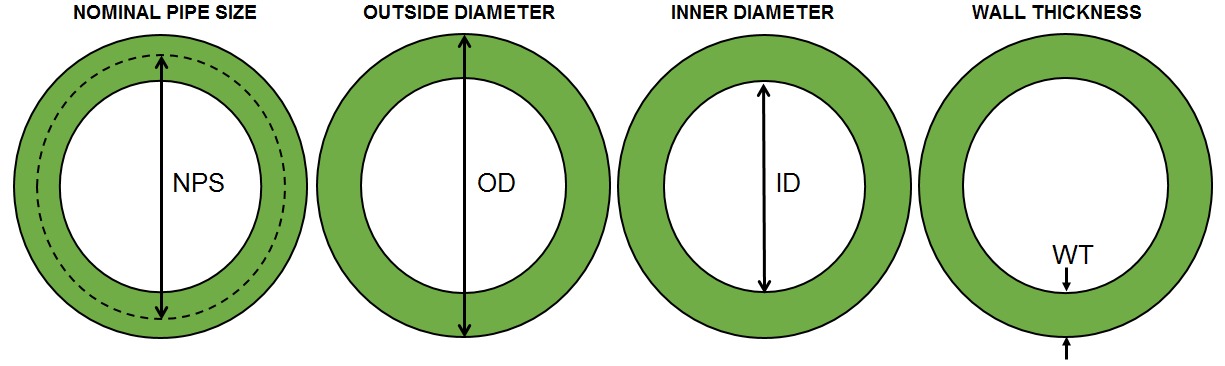

7.2 Cómo garantizar un tamaño adecuado

Elegir el tamaño correcto del conducto de fibra óptica es crucial tanto para la protección de los cables como para el uso eficiente del espacio disponible. Un tamaño adecuado garantiza que los cables encajen fácilmente en el conducto y que haya suficiente espacio para posibles ampliaciones futuras.

Siga las pautas de llenado de conductos:El Código Eléctrico Nacional (NEC) recomienda que un conducto no se llene más de 40% de su capacidad total para cables de fibra óptica. Esto permite que circule el aire, reduce el riesgo de acumulación de calor y facilita la instalación de cables futuros.

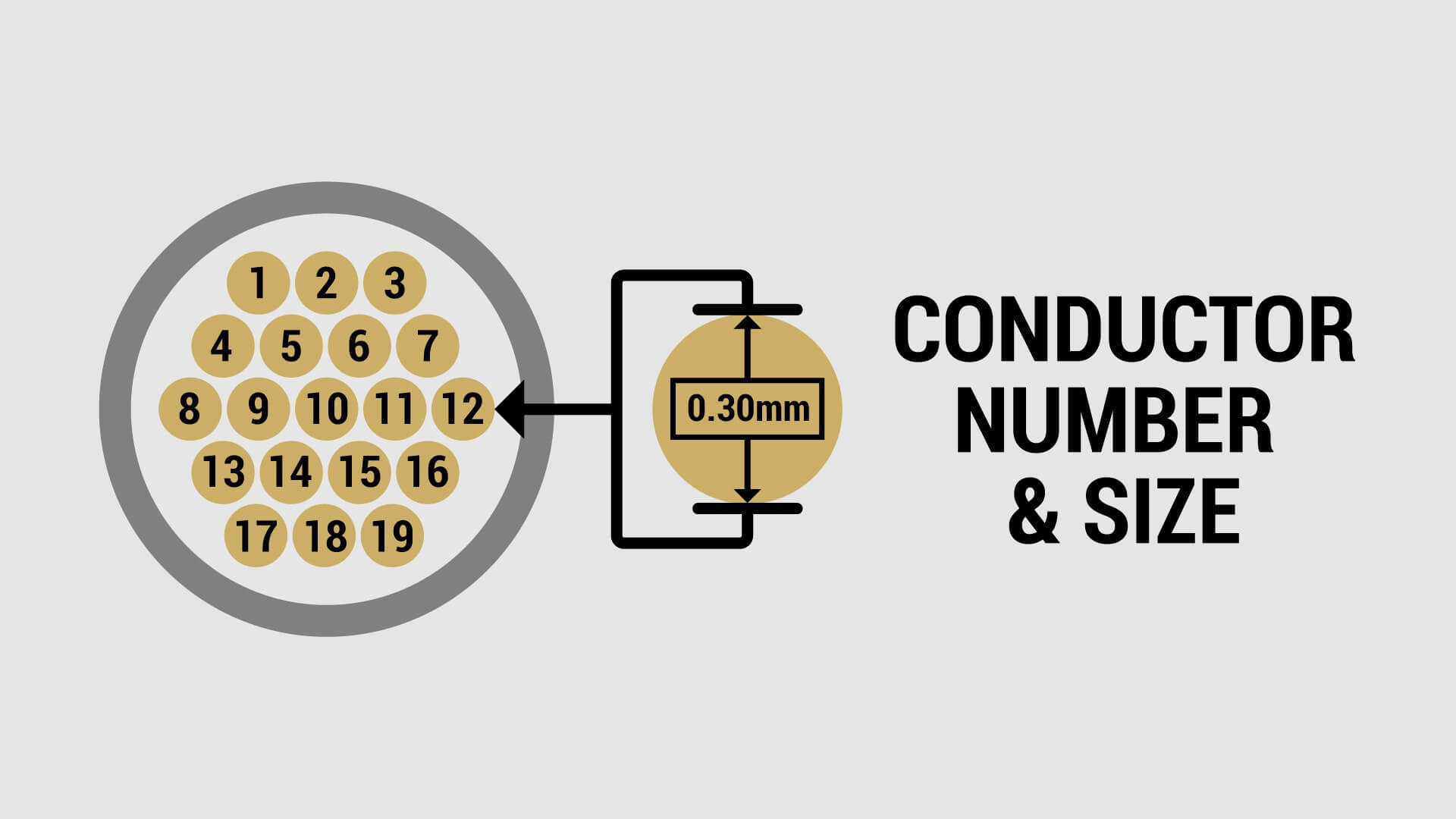

Tenga en cuenta el tipo y la cantidad de cables:Los cables de fibra óptica varían de tamaño, por lo que es importante tener en cuenta el tipo específico de cable de fibra óptica que se utiliza, incluido su diámetro y la cantidad de cables que planea instalar. Por ejemplo, un conjunto de varios cables de fibra requerirá un conducto más grande en comparación con un solo cable.

Considere el radio de curvatura:Los cables de fibra óptica tienen un radio de curvatura limitado y el conducto debe ser lo suficientemente grande como para acomodar los cables sin forzarlos a realizar curvas cerradas. Instalar un conducto demasiado pequeño puede generar tensión en los cables, lo que podría degradar el rendimiento o incluso dañarlos. Asegúrese de que el conducto permita el radio de curvatura mínimo del fabricante.

7.3 Consejos de instalación habituales

Sellado y unión correctos:Al unir varios tramos de conductos, es importante utilizar los conectores adecuados y asegurarse de que las uniones estén correctamente selladas. Si no se sellan correctamente las uniones de los conductos, pueden entrar humedad, suciedad y otros residuos en el conducto, lo que dañará los cables de fibra óptica con el tiempo.

Atención al soporte de conductos:Los conductos deben tener soportes a intervalos regulares para evitar que se comben y garantizar que permanezcan estables. Utilice soportes y colgadores adecuados según las pautas del fabricante del conducto. Los conductos sin soporte pueden moverse con el tiempo o dañarse, lo que ocasiona problemas con la instalación de fibra óptica.

Puesta a tierra y conexión:Los conductos de fibra óptica, especialmente los conductos metálicos, deben estar correctamente conectados a tierra y unidos para evitar interferencias o peligros eléctricos. Una conexión a tierra incorrecta puede provocar la degradación de la señal o problemas de seguridad. Siga los procedimientos de conexión a tierra según los estándares de la industria.

Mantenimiento de conductos de fibra óptica:El mantenimiento rutinario de los conductos de fibra óptica es esencial para garantizar que la red siga siendo confiable y funcional a lo largo del tiempo. Comience por inspeccionar periódicamente el conducto para detectar signos de daño físico, como grietas, abolladuras o deformaciones, que pueden comprometer su integridad. Además, el polvo, la suciedad y los residuos pueden acumularse dentro del conducto, especialmente en áreas expuestas a los elementos, lo que podría obstruir el rendimiento de los cables de fibra óptica.

Utilice métodos de limpieza adecuados para mantener el conducto libre de obstrucciones. También es importante comprobar que todos los sellos del conducto estén intactos para evitar la entrada de humedad, especialmente en instalaciones subterráneas o al aire libre. En tales casos, considere la posibilidad de utilizar barreras contra la humedad o conductos resistentes al agua para proteger el sistema. La atención regular a estos factores ayudará a mantener la eficacia del conducto y a extender la vida útil de la red de fibra óptica.

8. Consideraciones de costos

A la hora de seleccionar conductos de fibra óptica, el coste es un factor crucial que afecta tanto a la instalación inicial como al presupuesto operativo a largo plazo. Una comprensión integral de los costes implicados ayuda a tomar decisiones informadas que equilibren las limitaciones presupuestarias con los requisitos de rendimiento y durabilidad.

8.1 Costos de instalación inicial y mantenimiento y durabilidad a largo plazo

El costo de instalación inicial incluye los gastos asociados con la compra de materiales de conductos, mano de obra para la instalación y cualquier accesorio o conector necesario.

Elección del material:Los distintos materiales de los conductos tienen distintos precios. Por ejemplo, los conductos de PVC suelen ser más asequibles que los de acero inoxidable o los sistemas de conductos híbridos. La elección del material afectará directamente el costo inicial.

Tamaño y longitud del conducto:Los conductos de mayor diámetro o aquellos instalados a mayores distancias aumentarán los costos de material. Además, las rutas de instalación más elaboradas que requieren excavaciones, zanjas o instalaciones aéreas pueden aumentar los costos de mano de obra.

Mano de obra de instalación:Los costos de mano de obra varían según la complejidad de la instalación. Por ejemplo, instalar conductos de fibra óptica en un entorno subterráneo puede requerir procesos que requieran más mano de obra, como excavaciones, que pueden ser más costosas que las instalaciones aéreas o en el interior de edificios.

Conductos especiales:Si la instalación requiere conductos especiales, como conductos libres de halógenos y con baja emisión de humo u opciones resistentes a la corrosión para entornos hostiles, esto puede aumentar los costos iniciales. Estos tipos de conductos suelen tener un precio más alto debido a sus beneficios específicos de seguridad o ambientales.

Si bien los costos iniciales son importantes, el mantenimiento y la durabilidad a largo plazo del sistema de conductos a menudo pueden superar la inversión inicial. Los factores que influyen en los costos a largo plazo incluyen:

Durabilidad del material:La vida útil del material del conducto juega un papel importante en la reducción de los costos de mantenimiento. Un sistema de conductos duradero que resista daños por impactos físicos, ingreso de humedad o fluctuaciones de temperatura generará menores costos de reparación y reemplazo. Elegir opciones menos duraderas y de menor costo puede generar mayores costos a largo plazo debido a la necesidad de realizar reparaciones o reemplazos frecuentes del sistema.

8.2 Medidas de ahorro de costes

Si bien puede parecer que optar por materiales de conductos más económicos es siempre la opción más rentable, existen varias estrategias para reducir costos a corto plazo sin sacrificar el rendimiento ni la durabilidad.

Dimensionamiento óptimo de conductos:El dimensionamiento adecuado de los conductos para evitar que se llenen demasiado o se queden cortos puede ahorrar dinero tanto en materiales como en el proceso de instalación. Los conductos demasiado grandes pueden desperdiciar costos de material, mientras que los que son demasiado pequeños pueden requerir actualizaciones o reparaciones costosas más adelante.

Conductos y accesorios prefabricados:En algunos casos, optar por sistemas de conductos prefabricados puede reducir los costos de mano de obra y el tiempo de instalación. Los conectores, codos y accesorios prefabricados pueden reducir la necesidad de fabricación a medida, lo que permite una instalación más rápida y económica.

Agrupamiento de cables:La instalación de varios cables de fibra óptica dentro de un único conducto, cuando sea posible, puede reducir la cantidad total de conductos necesarios, lo que permite ahorrar costos de material y mano de obra. Este método también reduce la complejidad y el tiempo de instalación.

9. Conclusión

Para tomar la mejor decisión para su proyecto de fibra óptica, se recomienda evaluar cuidadosamente el entorno de instalación y sus demandas específicas. Por ejemplo, las instalaciones subterráneas pueden requerir conductos más robustos y resistentes a la corrosión, mientras que las instalaciones aéreas pueden priorizar la flexibilidad y la durabilidad en diferentes condiciones. Y el cumplimiento de los estándares y certificaciones de la industria, como la conformidad con RoHS o las clasificaciones UL, garantiza que la instalación cumpla con las normas de seguridad y calidad.

Además, comprender la importancia de especificaciones clave como las clasificaciones de protección de ingreso (IP), el rango de temperatura y los estándares de seguridad contra incendios es vital para garantizar que el conducto pueda soportar las condiciones ambientales y brindar protección a largo plazo para los cables de fibra óptica.

Es muy recomendable trabajar con profesionales de la industria o fabricantes de conductos, ya que pueden ofrecerle información en función de la escala, la ubicación y el presupuesto de su proyecto.

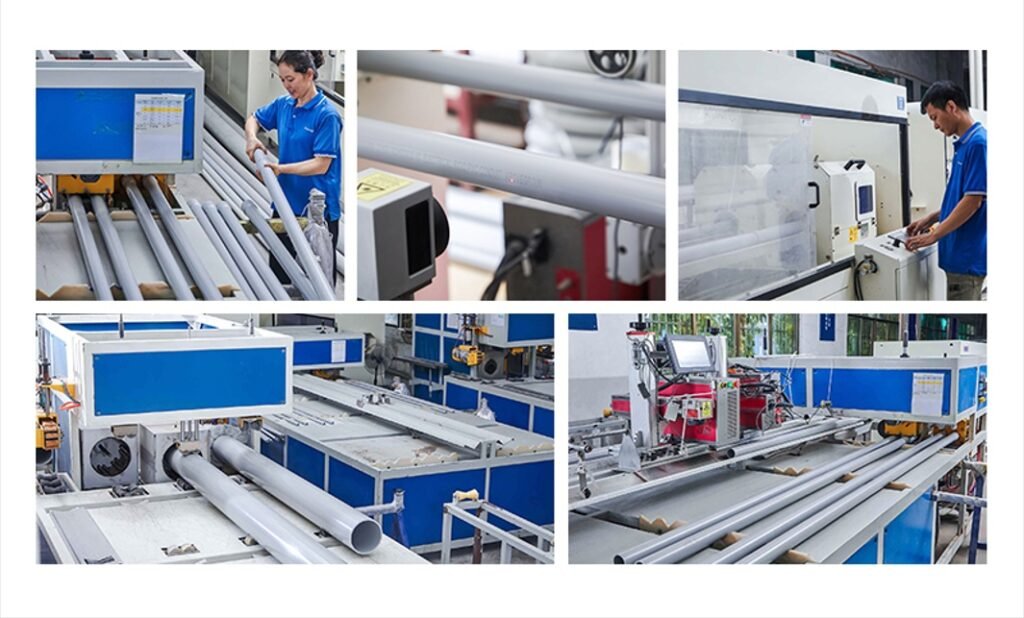

Para aquellos que buscan conductos confiables y de alta calidad y guarniciones soluciones, Tubo C, un fabricante profesional de conductos de PVC y especiales, ofrece una amplia gama de productos diseñados para satisfacer las necesidades específicas de las instalaciones de fibra óptica. Con un compromiso con la durabilidad, la seguridad y el rendimiento, Ctube ofrece opciones de conductos que se prueban para soportar entornos extremos, lo que garantiza la protección de su valiosa infraestructura de fibra óptica. La amplia experiencia de Ctube y los diseños de productos innovadores los convierten en un socio ideal para sus requisitos de conductos de fibra óptica.

Gracias por su lectura y suerte con sus proyectos.

Preguntas frecuentes

1. ¿Puedo utilizar conductos de PVC para cables de fibra óptica?

Sí, los conductos de PVC se utilizan a menudo para instalaciones de fibra óptica porque ofrecen un buen equilibrio entre flexibilidad, rentabilidad y facilidad de instalación. Sin embargo, al seleccionar un conducto de PVC, asegúrese de que esté clasificado para la aplicación específica, ya sea para uso subterráneo o en interiores.

2. ¿Cómo calculo el tamaño adecuado para el conducto de fibra óptica?

Para calcular el tamaño adecuado de los conductos de fibra óptica, debe tener en cuenta el diámetro total de los cables que se utilizan, así como la proporción de llenado del conducto. Una pauta general es utilizar los cálculos de llenado del Código Eléctrico Nacional (NEC), que recomiendan que el conducto no se llene más de 40% con cables para dejar espacio para una expansión futura y garantizar un flujo de aire adecuado para la refrigeración. Es importante medir tanto la cantidad de cables como su diámetro con precisión para evitar el llenado excesivo.

3. ¿Qué son los conductos libres de halógenos y con baja emisión de humo y cuándo debo utilizarlos?

Los conductos libres de halógenos y con baja emisión de humo están diseñados para instalaciones en las que la seguridad contra incendios es una preocupación principal, como en hospitales, centros de datos o áreas con dispositivos electrónicos sensibles. Estos conductos emiten poco o nada de humo o gases tóxicos cuando se exponen al fuego, lo que es fundamental para proteger al personal y al equipo. Si su instalación se encuentra en un espacio confinado o en un entorno de alto riesgo, debe considerar este tipo de conductos.

Guía para seleccionar el mejor conducto para su proyecto de fibra óptica Leer más "