1. Introducción

Los conductos son componentes vitales tanto en los sistemas eléctricos como de comunicación, y sirven como vías de protección para cables y alambres. Estos conductos protegen la integridad de la infraestructura eléctrica o de comunicación al proteger los cables de peligros ambientales, daños físicos e interferencias. La selección adecuada de conductos es crucial para garantizar la durabilidad, seguridad y eficiencia de estos sistemas.

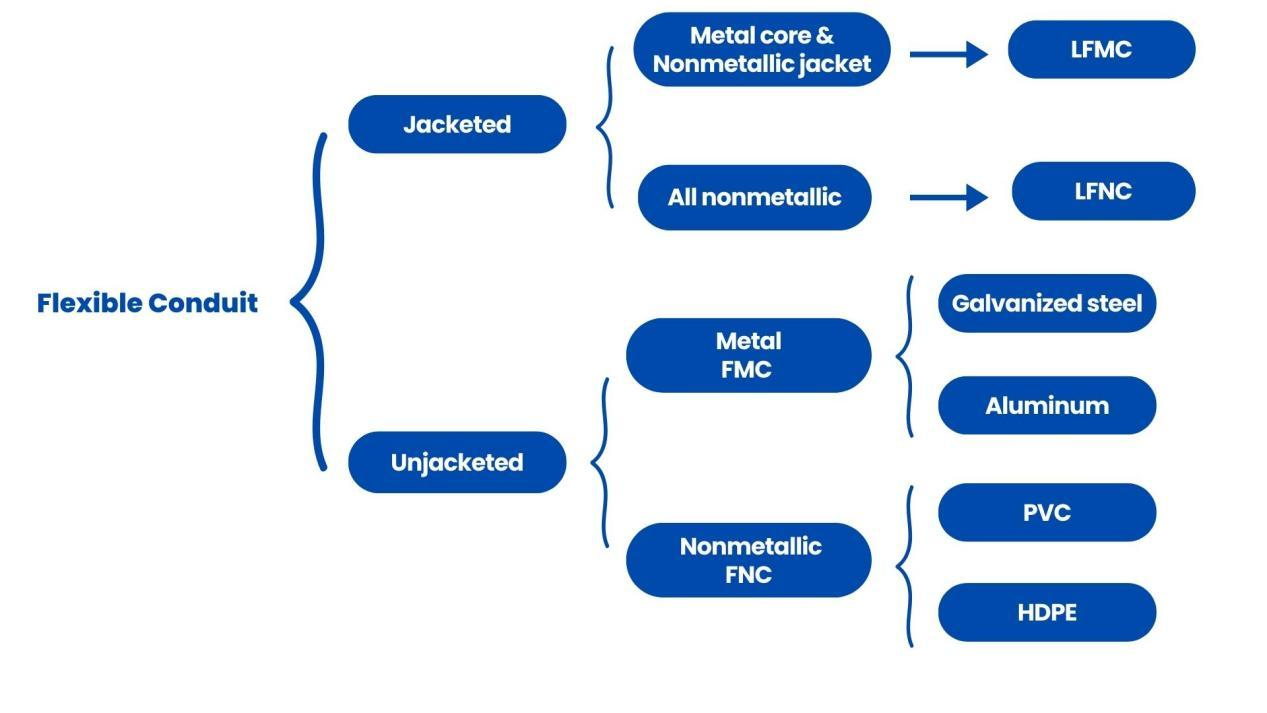

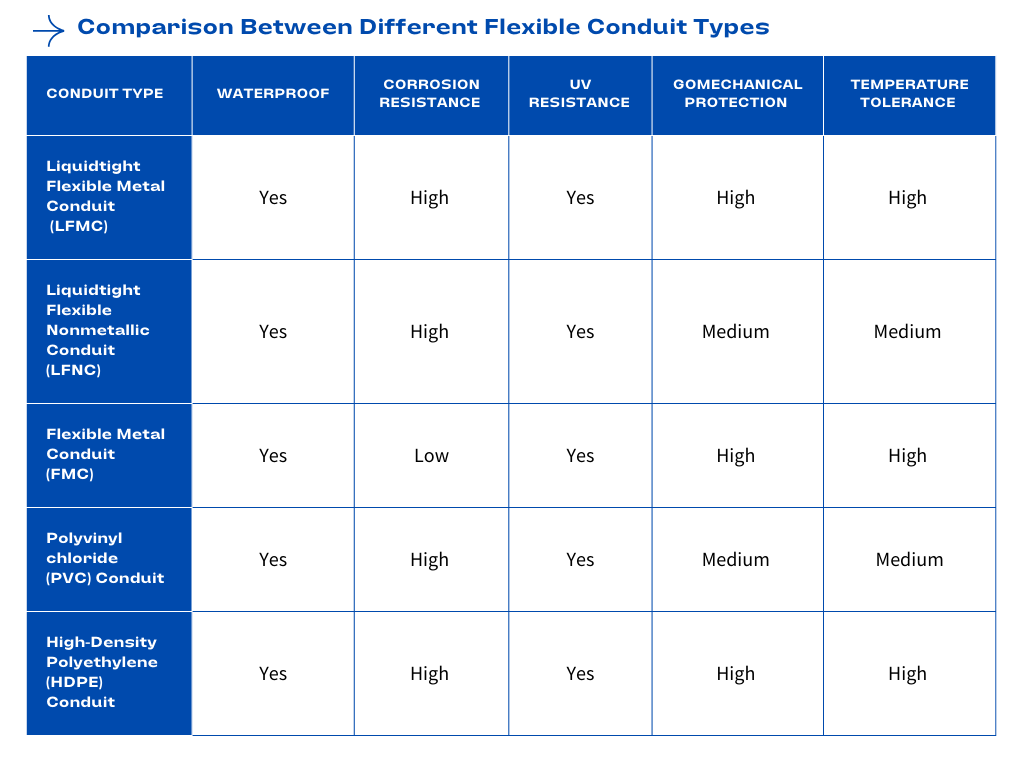

Dos de los tipos de conductos más utilizados son el HDPE (polietileno de alta densidad) y el PVC (cloruro de polivinilo). Cada material tiene características, ventajas y limitaciones distintas, lo que los hace adecuados para diferentes aplicaciones y entornos. Comprender estas diferencias es esencial para ingenieros, electricistas y cualquier persona involucrada en la planificación e instalación de sistemas de conductos.

El propósito de este artículo es comparar los conductos de HDPE y los conductos de PVC, proporcionando una descripción general completa para ayudar a los lectores a tomar decisiones informadas en función de sus necesidades específicas y los requisitos del proyecto.

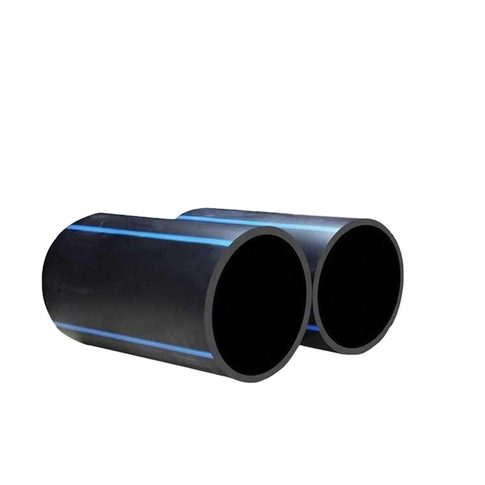

2. Conozca más sobre los conductos de HDPE

2.1 ¿Qué es el HDPE?

El polietileno de alta densidad (HDPE) es un polímero termoplástico derivado del petróleo. Es uno de los plásticos más versátiles y utilizados en el mundo debido a sus propiedades únicas. El HDPE se produce mediante un proceso de polimerización que da como resultado largas cadenas de moléculas de etileno. La alta densidad de estas cadenas le da al HDPE su resistencia y rigidez características.

2.2 ¿Cuáles son las propiedades y características materiales del HDPE?

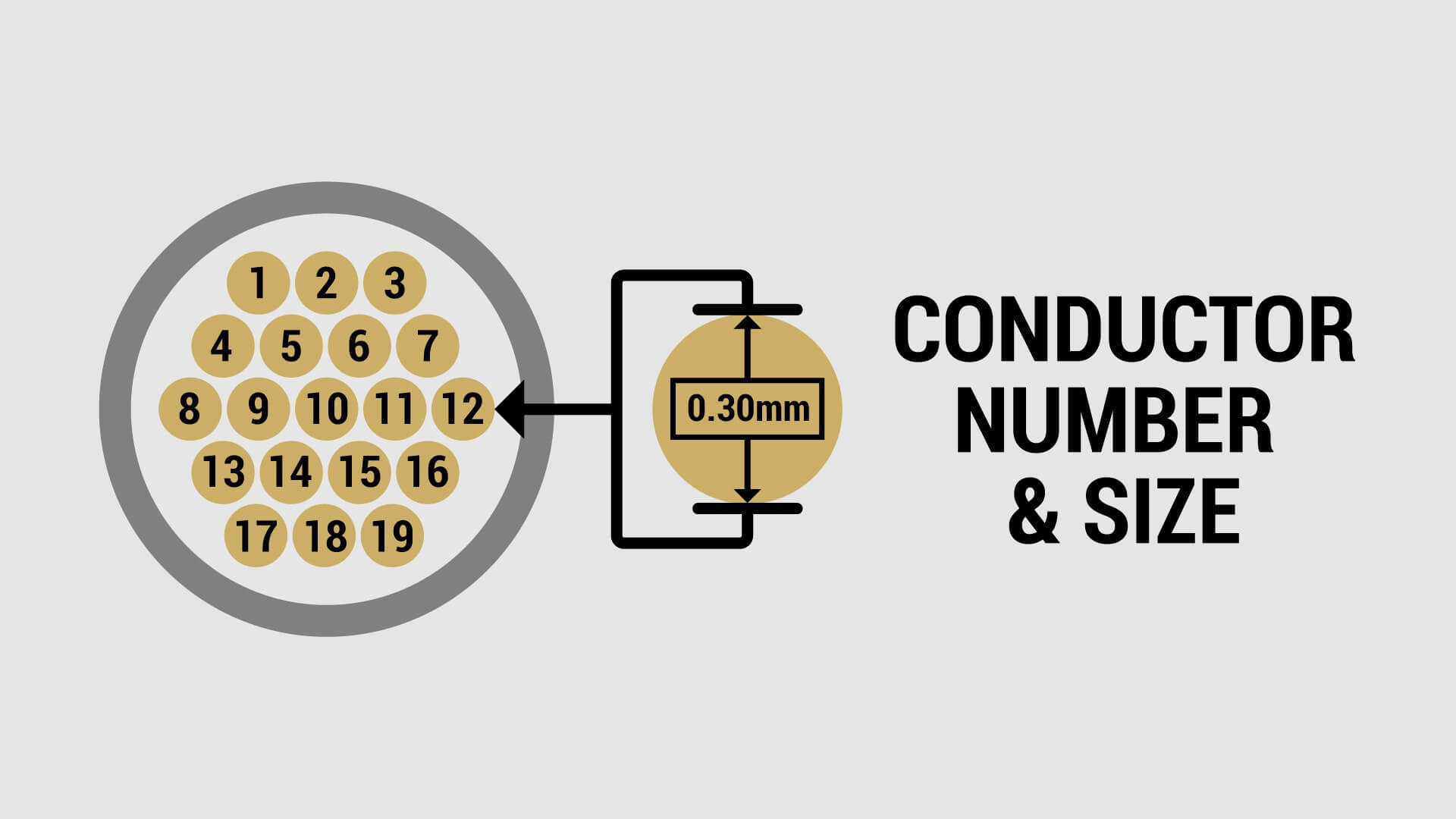

Las propiedades del material HDPE lo hacen muy adecuado para una variedad de aplicaciones, incluidos los conductos. Las propiedades clave incluyen:

– Alta relación resistencia-densidad: la densidad del HDPE normalmente varía entre 0,93 y 0,97 g/cm³, lo que contribuye a su resistencia sin dejar de ser ligero.

– Flexibilidad: el HDPE se puede doblar, enrollar y maniobrar alrededor de obstáculos sin romperse ni agrietarse, lo que es crucial para instalaciones que requieren caminos curvos.

– Resistencia química: el HDPE es resistente a muchos productos químicos, incluidos ácidos, álcalis y solventes orgánicos. Esta propiedad garantiza que los conductos de HDPE no se degraden ni corroan cuando se exponen a sustancias agresivas.

– Resistencia a los rayos UV: el HDPE puede soportar la exposición prolongada a la radiación ultravioleta (UV), lo que lo hace adecuado para aplicaciones en exteriores donde otros materiales podrían degradarse con el tiempo.

– Baja absorción de humedad: el HDPE absorbe muy poca agua, lo que ayuda a mantener su integridad estructural incluso en condiciones húmedas.

– Resistencia al impacto: El HDPE es conocido por su capacidad de absorber impactos sin sufrir daños, lo que lo hace ideal para entornos donde las tensiones físicas son comunes.

2.3 ¿Cuáles son las aplicaciones del conducto de HDPE?

Los conductos de HDPE se emplean en una amplia gama de industrias debido a su durabilidad y adaptabilidad. A continuación, se indican algunas aplicaciones destacadas:

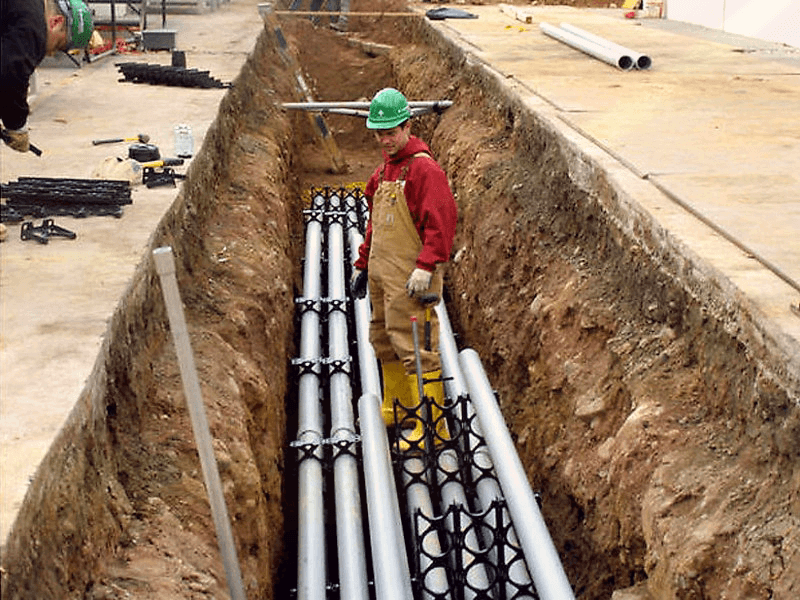

– Telecomunicaciones: Los conductos de HDPE se utilizan ampliamente para proteger cables de fibra óptica y otras infraestructuras de telecomunicaciones. Son especialmente útiles para instalaciones subterráneas y enterradas directamente, donde brindan una excelente protección contra factores ambientales y daños físicos.

– Sistemas de energía: Los conductos de HDPE se utilizan en redes de distribución de energía para alojar y proteger cables eléctricos. Su flexibilidad y resistencia a condiciones adversas los hacen ideales tanto para instalaciones subterráneas como sobre el suelo.

– Distribución de gas y agua: Las tuberías de HDPE se utilizan con frecuencia para la distribución de gas y agua. Su resistencia a la corrosión y a los productos químicos garantiza una larga vida útil y un rendimiento confiable en estas aplicaciones críticas.

– Aplicaciones industriales: En entornos industriales, los conductos de HDPE protegen los cables eléctricos y de comunicación de productos químicos, daños físicos y agresiones ambientales. Esto es especialmente importante en plantas químicas e instalaciones de fabricación.

– Agricultura: Los conductos de HDPE se utilizan en aplicaciones agrícolas para proteger líneas de riego y cables eléctricos, garantizando el funcionamiento confiable de sistemas automatizados.

2.4 ¿En qué escenarios se prefiere el conducto de HDPE?

– Áreas rurales y remotas: En áreas rurales y remotas, los conductos de HDPE son los preferidos debido a su flexibilidad y facilidad de instalación. Pueden colocarse a lo largo de largas distancias sin necesidad de numerosas juntas y accesorios, lo que reduce el tiempo y los costos de instalación.

– Entornos hostiles: En entornos con altos niveles de contaminación, exposición a sustancias químicas o condiciones climáticas extremas, los conductos de HDPE ofrecen una protección superior. Su resistencia a la corrosión y a las sustancias químicas garantiza longevidad y confiabilidad.

– Instalaciones al aire libre: Para sistemas de telecomunicaciones o de energía al aire libre, los conductos de HDPE brindan una excelente protección contra la radiación ultravioleta y el estrés ambiental. Esto los convierte en la opción preferida para aplicaciones al aire libre, incluidas aquellas en áreas costeras donde la sal y la humedad pueden causar daños significativos a otros materiales.

2.5 ¿Qué ventajas tiene el conducto de HDPE?

2.5.1 Durabilidad y flexibilidad

Una de las principales ventajas de los conductos de HDPE es su excepcional durabilidad y flexibilidad. El HDPE se puede doblar y moldear sin agrietarse, lo que simplifica el proceso de instalación, especialmente en aplicaciones que requieren vías curvas o donde el movimiento del suelo es un problema. Esta flexibilidad también reduce la necesidad de accesorios y conectores adicionales, que pueden ser puntos potenciales de falla.

2.5.2 Resistencia a la corrosión y a los productos químicos

La resistencia del HDPE a la corrosión y a los productos químicos es otra ventaja importante. Esta propiedad hace que los conductos de HDPE sean adecuados para una amplia gama de entornos, incluidos aquellos con altos niveles de exposición a productos químicos o humedad. A diferencia de los conductos de metal, que pueden oxidarse y degradarse con el tiempo, el HDPE no se ve afectado por la mayoría de los productos químicos y sustancias corrosivas, lo que garantiza una vida útil más larga y menores costos de mantenimiento.

2.5.3 Ligereza y facilidad de instalación

El HDPE es liviano en comparación con otros materiales como el metal o el hormigón, lo que simplifica el transporte y la manipulación. Esto reduce los costos de mano de obra y el tiempo de instalación. Además, la facilidad para cortar, doblar y unir conductos de HDPE con accesorios mecánicos o de fusión por calor agiliza aún más el proceso de instalación. Esto puede ser particularmente beneficioso en proyectos a gran escala donde la velocidad y la eficiencia son fundamentales.

2.5.4 Respeto al medio ambiente

El HDPE es un material reciclable, lo que contribuye a su respeto por el medio ambiente. Los productos de HDPE usados se pueden fundir y transformar en nuevos productos sin que se produzca una degradación significativa de las propiedades del material. Esta reciclabilidad hace que el HDPE sea una opción más sostenible en comparación con otros materiales, lo que reduce el impacto ambiental de las instalaciones de conductos.

2.5.5 Rentabilidad a largo plazo

Aunque el costo inicial de los conductos de HDPE puede ser más alto que el de algunas alternativas, se debe considerar su relación costo-beneficio a largo plazo. La durabilidad, los bajos requisitos de mantenimiento y la vida útil prolongada de los conductos de HDPE pueden generar ahorros significativos con el tiempo. Además, la menor necesidad de reparaciones y reemplazos mejora aún más su relación costo-beneficio.

2.6 ¿Qué desventajas tiene el conducto de HDPE?

2.6.1 Consideraciones de costos

Una de las principales desventajas de los conductos de HDPE es su mayor costo inicial en comparación con otros materiales como el PVC. Esto puede ser un factor importante para proyectos con presupuestos ajustados o que requieren una gran cantidad de conductos. Sin embargo, es importante sopesar este gasto inicial frente a los beneficios a largo plazo y los posibles ahorros de costos que ofrecen la durabilidad y los bajos requisitos de mantenimiento del HDPE.

2.6.2 Limitaciones potenciales en entornos específicos

A pesar de sus numerosas ventajas, los conductos de HDPE pueden tener limitaciones en determinados entornos. Por ejemplo:

– Sensibilidad a la temperatura: el HDPE puede volverse demasiado flexible a temperaturas extremadamente altas, lo que puede comprometer la estabilidad del sistema de conductos. En aplicaciones donde las temperaturas altas son comunes, pueden ser necesarias medidas adicionales para garantizar la estabilidad del conducto.

– Soporte estructural: En situaciones en las que se requiere una rigidez y un soporte estructural extremos, el HDPE puede no ser la mejor opción. Por ejemplo, en entornos con cargas mecánicas elevadas o donde los conductos deben soportar un peso significativo, pueden ser preferibles materiales más rígidos como el metal o el hormigón.

– Desafíos de instalación en climas fríos: si bien el HDPE es flexible, puede volverse menos maleable a temperaturas muy bajas, lo que dificulta la instalación. Es posible que se necesiten técnicas o equipos especializados para instalar conductos de HDPE en condiciones climáticas frías.

2.7 Complejidad de instalación en algunas aplicaciones

– Planificación y diseño: una planificación adecuada implica evaluar los requisitos del proyecto, determinar el tamaño, la ruta y la ubicación de los conductos, y tener en cuenta factores ambientales como las condiciones del suelo, las variaciones de temperatura y la exposición a la radiación ultravioleta. Los planes de diseño detallados ayudan a minimizar las curvas, optimizar la protección de los cables y garantizar una instalación eficiente.

– Manipulación y transporte: Los conductos de HDPE deben manipularse y transportarse con cuidado para evitar daños durante el transporte y el almacenamiento. Proteger los conductos contra impactos físicos, dobleces y exposición a temperaturas extremas garantiza que lleguen al lugar de instalación en óptimas condiciones.

– Métodos de unión: según las especificaciones y los requisitos del proyecto, los conductos de HDPE pueden requerir fusión por calor o accesorios mecánicos para crear uniones y conexiones seguras. La fusión por calor implica soldar los extremos de los conductos de HDPE entre sí utilizando equipos especializados para formar uniones fuertes y a prueba de fugas. Los accesorios mecánicos proporcionan un método alternativo para unir conductos de HDPE sin calor, lo que ofrece flexibilidad y facilidad de instalación en diversas aplicaciones.

– Condiciones ambientales: La consideración de factores ambientales como las variaciones de temperatura, las condiciones del suelo y la exposición a la radiación ultravioleta es fundamental durante la instalación de conductos de HDPE. Las temperaturas extremas pueden afectar la flexibilidad y el rendimiento de los conductos de HDPE, lo que requiere un control y un ajuste cuidadosos durante la instalación para garantizar un rendimiento confiable y una larga vida útil.

– Seguridad y cumplimiento: la instalación de conductos de HDPE debe cumplir con los estándares, las regulaciones y las mejores prácticas de la industria para garantizar la seguridad, la funcionalidad y el cumplimiento de las especificaciones del proyecto. El cumplimiento de las pautas de seguridad y el uso de equipos de protección personal (EPP) adecuados durante la instalación minimizan los riesgos y mejoran la seguridad en el lugar de trabajo.

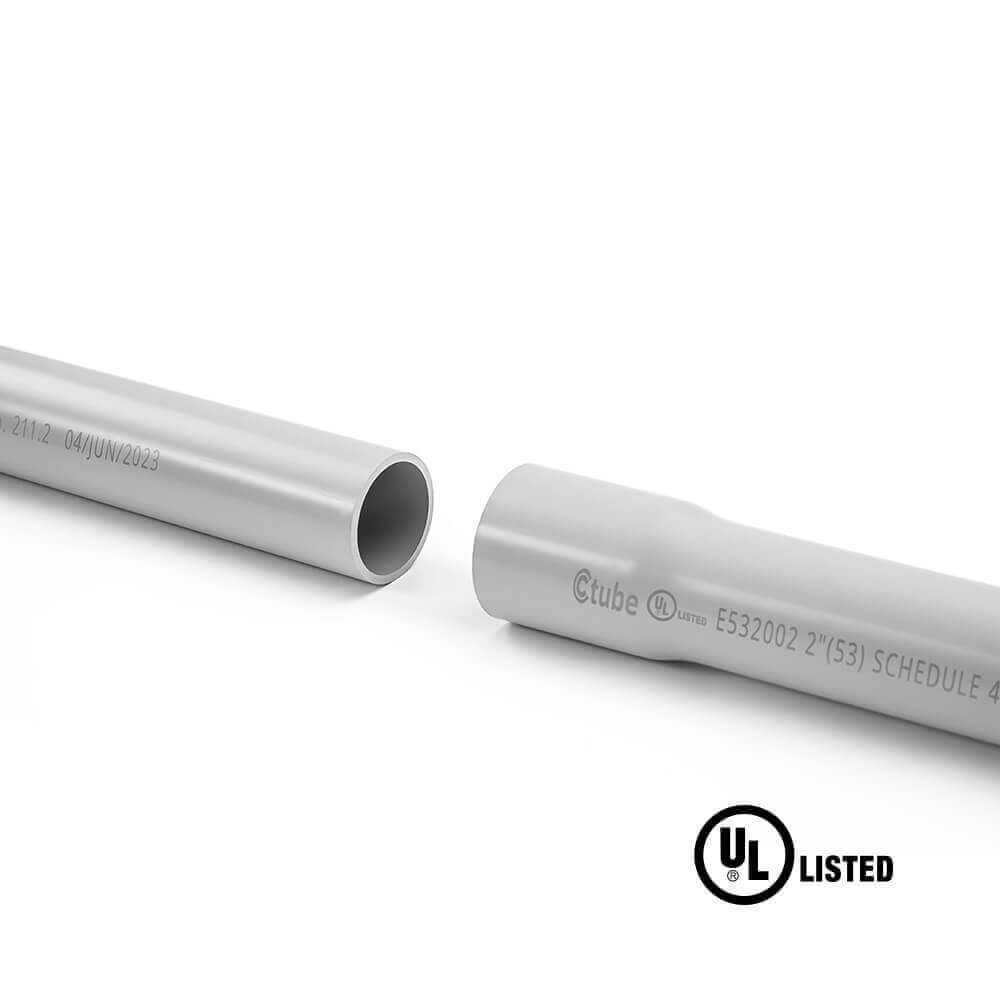

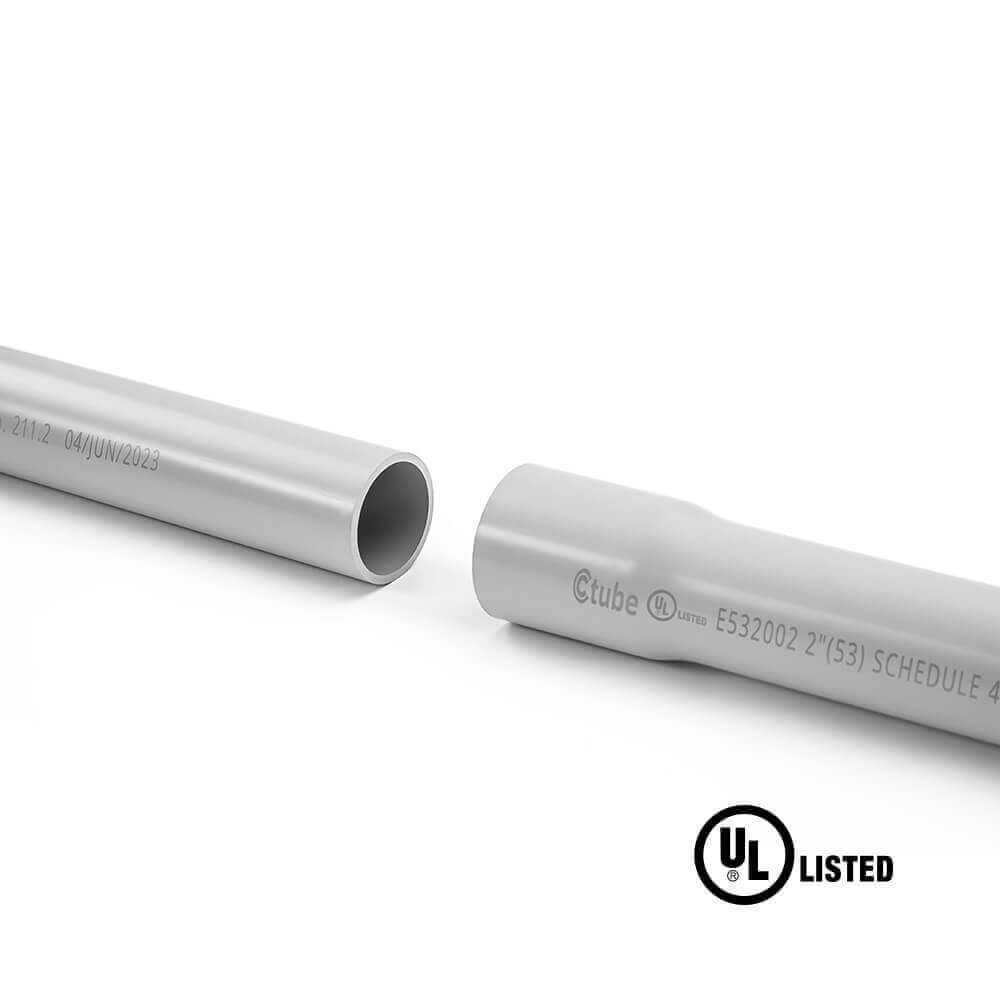

3. Conozca más sobre los conductos de PVC

3.1 ¿Qué es el PVC?

El cloruro de polivinilo (PVC) es un polímero plástico sintético muy utilizado por su versatilidad, durabilidad y rentabilidad. El PVC se forma mediante la polimerización de monómeros de cloruro de vinilo, lo que crea un material que puede ser rígido o flexible, según los aditivos utilizados. Esta flexibilidad permite que el PVC se adapte a aplicaciones específicas, que van desde la plomería hasta los conductos eléctricos. Aquí hablamos principalmente de conductos de PVC para instalaciones eléctricas.

3.2 ¿Cuáles son las propiedades y características materiales del PVC?

El PVC presenta varias propiedades clave que lo hacen adecuado para su uso en conductos:

– Rigidez y Resistencia: Los conductos de PVC son conocidos por su robusta protección mecánica, manteniendo su forma bajo carga sin deformarse.

– No conductor: el PVC es un excelente aislante eléctrico, proporcionando una capa adicional de seguridad al evitar que las corrientes eléctricas escapen del conducto.

– Resistencia al fuego: el PVC tiene propiedades ignífugas inherentes, lo que significa que es menos probable que se encienda y se autoextinguirá si se expone al fuego.

– Resistencia química: El PVC es resistente a una amplia gama de productos químicos, incluidos ácidos, álcalis y sales, lo que garantiza su longevidad en diversos entornos.

– Resistencia a los rayos UV: cuando se formula con estabilizadores UV, el PVC puede soportar la exposición prolongada a la luz solar sin una degradación significativa.

– Facilidad de procesamiento: el PVC se puede cortar, doblar y unir fácilmente utilizando herramientas y métodos estándar, lo que hace que la instalación sea sencilla y rentable.

3.3 ¿Cuáles son los usos comunes de los conductos de PVC en diversas industrias?

Los conductos de PVC se utilizan ampliamente en diferentes industrias debido a sus propiedades beneficiosas. Algunas aplicaciones comunes incluyen:

– Construcción: Los conductos de PVC se utilizan ampliamente en la construcción residencial, comercial e industrial para enrutar el cableado eléctrico a través de paredes, techos y pisos. Proporcionan protección y organización confiables para los sistemas eléctricos.

– Sistemas Eléctricos: Los conductos de PVC son una opción estándar para instalaciones eléctricas, ofreciendo protección mecánica y aislamiento para los cables.

– Telecomunicaciones: Los conductos de PVC protegen los cables de telecomunicaciones, incluida la fibra óptica, tanto en instalaciones interiores como exteriores.

– Sistemas HVAC: En los sistemas de calefacción, ventilación y aire acondicionado, se utilizan conductos de PVC para proteger el cableado de control y los sensores.

3.4 ¿En qué escenarios se prefiere el conducto de PVC?

– Instalaciones en interiores: Los conductos de PVC son ideales para el cableado eléctrico y de comunicaciones en interiores debido a su rigidez, facilidad de instalación y propiedades resistentes al fuego.

– Construcción residencial: En las viviendas, los conductos de PVC ofrecen una solución económica para el tendido de cableado eléctrico a través de paredes y techos. Su facilidad de instalación los convierte en una opción popular entre los electricistas.

– Edificios comerciales: Para edificios comerciales grandes con amplios sistemas eléctricos y de comunicación, los conductos de PVC ofrecen una solución confiable y rentable para organizar y proteger los cables.

– Instalaciones exteriores con exposición a rayos UV: Cuando se tratan con estabilizadores UV, los conductos de PVC son adecuados para instalaciones exteriores donde estarán expuestos a la luz solar, lo que garantiza una durabilidad a largo plazo sin degradación.

3.5 ¿Qué ventajas tiene el conducto de PVC?

3.5.1 Relación coste-eficacia

Una de las ventajas más importantes de los conductos de PVC es su relación coste-beneficio. El PVC suele ser menos costoso que otros materiales para conductos, como el metal o el HDPE, lo que lo convierte en una opción atractiva para una amplia gama de proyectos, especialmente aquellos con presupuestos ajustados. El menor coste del material, combinado con la facilidad de instalación, da como resultado un importante ahorro general.

3.5.2 Rigidez y resistencia

Los conductos de PVC ofrecen una excelente rigidez y resistencia, lo que los hace ideales para aplicaciones en las que la protección mecánica es crucial. Su naturaleza rígida garantiza que los conductos mantengan su forma y posición, lo que proporciona una protección constante a los cables encerrados. Esta rigidez también simplifica el proceso de instalación, ya que los conductos no se comban ni se deforman bajo su propio peso o el peso de los cables.

3.5.3 Resistencia al fuego y a los rayos UV

Las propiedades inherentes de resistencia al fuego del PVC lo convierten en una opción más segura para las instalaciones eléctricas. Es menos probable que se incendie y, si lo hace, se autoextingue, lo que reduce el riesgo de propagación del fuego. Además, los conductos de PVC con estabilizadores UV pueden soportar una exposición prolongada a la luz solar sin una degradación significativa, lo que los hace adecuados para aplicaciones al aire libre.

3.5.4 Facilidad de instalación

Los conductos de PVC son fáciles de trabajar, lo que simplifica el proceso de instalación. Se pueden cortar, doblar y unir utilizando herramientas y accesorios estándar, lo que reduce los costos de mano de obra y el tiempo. La soldadura con solvente, un método común para unir conductos de PVC, crea conexiones resistentes e impermeables que mejoran la durabilidad del sistema. La facilidad de instalación hace que los conductos de PVC sean una opción popular tanto para proyectos pequeños como grandes.

3.5.6 Versatilidad

Los conductos de PVC están disponibles en una variedad de tamaños y configuraciones, lo que los hace adecuados para una amplia gama de aplicaciones. Ya sea para pequeños proyectos residenciales o grandes instalaciones comerciales, existe una solución de conductos de PVC que se adapta a los requisitos. Esta versatilidad garantiza que los conductos de PVC puedan satisfacer las necesidades de diversas aplicaciones y entornos.

3.5.7 Resistencia a la corrosión

Los conductos de PVC son altamente resistentes a la corrosión, lo que los hace ideales para su uso en entornos donde pueden estar expuestos a la humedad o a sustancias corrosivas. Esta propiedad garantiza una mayor vida útil y reduce los requisitos de mantenimiento, ya que los conductos no se oxidan ni se degradan con el tiempo.

3.5.8 Naturaleza ligera

Los conductos de PVC son livianos en comparación con los conductos de metal, lo que simplifica el transporte y la manipulación. Esto reduce los costos de mano de obra y el tiempo de instalación, lo que hace que el PVC sea una opción eficiente para proyectos de gran escala. La naturaleza liviana del PVC también facilita la instalación en áreas de difícil acceso.

3.5.9 Respeto al medio ambiente

El PVC es un material reciclable, lo que contribuye a su respeto por el medio ambiente. Los productos de PVC usados se pueden fundir y transformar en nuevos productos sin que se produzca una degradación significativa de las propiedades del material. Esta reciclabilidad hace que el PVC sea una opción más sostenible en comparación con otros materiales, lo que reduce el impacto ambiental de las instalaciones de conductos.

3.6 ¿Qué desventajas tiene el conducto de PVC?

3.6.1 Naturaleza frágil a bajas temperaturas

Una de las principales desventajas de los conductos de PVC es su fragilidad a bajas temperaturas. Cuando se expone a condiciones de mucho frío, el PVC puede volverse quebradizo y propenso a agrietarse o romperse si se lo somete a impactos o tensiones. Esta característica limita el uso de conductos de PVC en entornos donde las bajas temperaturas son habituales. Es posible que sean necesarias formulaciones especiales o medidas de protección adicionales para mitigar este problema.

3.6.2 Impacto ambiental

Si bien el PVC es reciclable, su producción y eliminación pueden tener efectos ambientales. El proceso de fabricación implica el uso de cloro y otros productos químicos que pueden ser nocivos.Los esfuerzos por reciclar el PVC y utilizarlo de manera responsable pueden ayudar a mitigar estos problemas. Es importante que las industrias y los consumidores consideren las implicaciones ambientales del uso del PVC y adopten prácticas sostenibles siempre que sea posible.

3.6.3 Potencial de degradación de ciertas sustancias químicas

Si bien el PVC es resistente a muchos productos químicos, no es impermeable a todos. Ciertos solventes orgánicos y ácidos concentrados pueden hacer que el PVC se degrade con el tiempo. En entornos donde es probable la exposición a dichos productos químicos, es posible que otros materiales sean más adecuados. Es importante tener en cuenta el entorno químico específico al seleccionar conductos de PVC para garantizar un rendimiento y una confiabilidad a largo plazo.

3.6.4 Posible liberación de sustancias químicas nocivas

El PVC contiene cloro y, cuando se quema o se expone a temperaturas muy altas, puede liberar sustancias químicas nocivas, como dioxinas y cloruro de hidrógeno gaseoso. Estas sustancias pueden suponer riesgos para la salud y el medio ambiente. Por lo tanto, es esencial manipular con cuidado y desechar correctamente los productos de PVC para minimizar estos riesgos.

3.6.5 Sensibilidad a la radiación UV (sin estabilizadores)

Si bien los conductos de PVC se pueden formular con estabilizadores UV para resistir la degradación por la luz solar, el PVC sin tratar es sensible a la radiación UV. La exposición prolongada a la luz solar puede hacer que el PVC se vuelva quebradizo y se degrade. Es importante utilizar conductos de PVC estabilizados contra los rayos UV para aplicaciones al aire libre para garantizar la durabilidad a largo plazo.

3.7 Complejidad de instalación en algunas aplicaciones

Si bien los conductos de PVC suelen ser fáciles de instalar, ciertas aplicaciones pueden plantear desafíos que requieren atención y experiencia adicionales. Por ejemplo, las instalaciones que exigen una alineación precisa o conexiones a otros materiales, como cajas de conexiones o conductos metálicos, pueden requerir herramientas especializadas como cortadores de conductos. Estas herramientas garantizan cortes limpios y precisos, que son cruciales para lograr un ajuste perfecto y mantener la integridad de la ruta eléctrica.

4. Diferencias clave entre los conductos de HDPE y los conductos de PVC

4.1 ¿Cuáles son las diferencias en la composición y propiedades del material?

4.1.1 Resistencia de los materiales

– HDPE: Los conductos de polietileno de alta densidad (HDPE) están compuestos por largas cadenas de moléculas de etileno, que contribuyen a su alta relación resistencia-densidad. Esta estructura permite que el HDPE resista una tensión física significativa y, al mismo tiempo, siga siendo liviano. La resistencia al impacto del HDPE es un atributo crucial, en particular en entornos donde los conductos están sujetos a impactos mecánicos, vibraciones o movimientos del suelo.

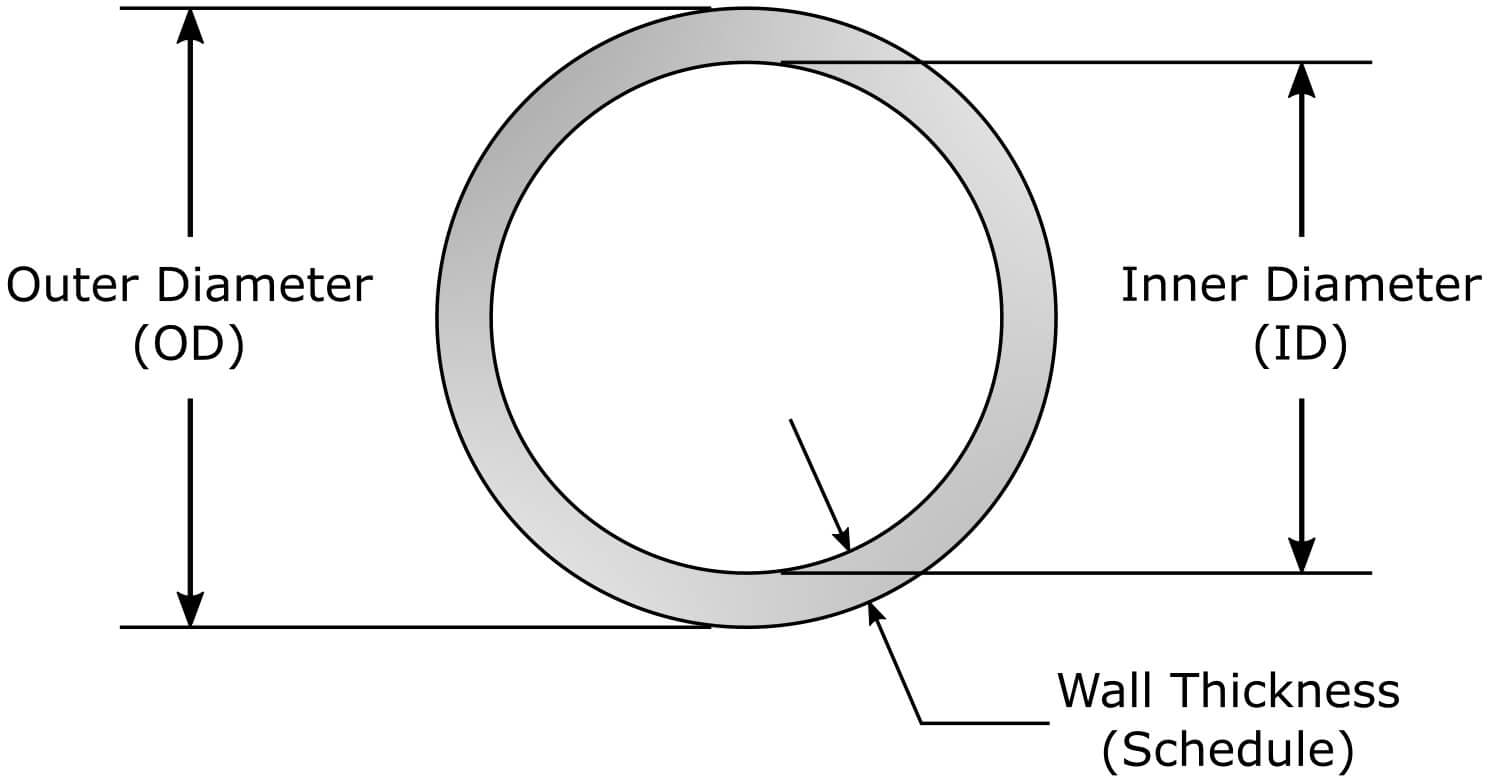

– PVC: Los conductos de cloruro de polivinilo (PVC) están compuestos de cloruro de vinilo polimerizado en un plástico rígido. Esta rigidez, combinada con una mayor densidad (1,3 a 1,45 g/cm³), le otorga al PVC su robusta resistencia mecánica. La rigidez del PVC lo hace adecuado para aplicaciones en las que el conducto necesita proporcionar un fuerte soporte y mantener su forma bajo carga.

4.1.2 Flexibilidad

– HDPE: La flexibilidad de los conductos de HDPE es una ventaja clave en muchas instalaciones. El HDPE se puede enrollar y doblar sin agrietarse, lo que lo hace ideal para pasar alrededor de obstáculos y por caminos curvos. Esta flexibilidad también permite que los conductos de HDPE absorban y distribuyan la tensión, lo que reduce el riesgo de daños por movimientos del suelo o expansión y contracción térmica.

– PVC: Los conductos de PVC son mucho más rígidos y menos flexibles que los de HDPE. Si bien esta rigidez proporciona un excelente soporte estructural y protege los cables de daños físicos, limita la capacidad de doblar y maniobrar el conducto sin accesorios adicionales. En el caso de instalaciones que requieren cambios frecuentes de dirección o transitar por espacios reducidos, esto puede agregar complejidad y costos.

4.1.3 Durabilidad

– HDPE: Los conductos de HDPE ofrecen una durabilidad excepcional debido a su resistencia a los factores ambientales. Son impermeables a muchos productos químicos, incluidos ácidos, bases y solventes orgánicos, lo que los ayuda a mantener su integridad en entornos corrosivos. La resistencia a los rayos UV del HDPE garantiza que no se degrade con la exposición prolongada a la luz solar, lo que lo hace adecuado para aplicaciones al aire libre.

– PVC: Los conductos de PVC también son duraderos, con buena resistencia química y capacidad para soportar la exposición a muchos factores ambientales. Sin embargo, el PVC puede volverse quebradizo a bajas temperaturas, lo que puede provocar grietas y roturas. Esta fragilidad limita el uso del PVC en entornos extremadamente fríos o aplicaciones con fluctuaciones frecuentes de temperatura.

4.2 ¿Cuáles son las diferencias en la instalación y manejo?

4.2.1 Procesos de instalación y manipulación

– Conductos de HDPE: Los conductos de HDPE son conocidos por su flexibilidad y su ligereza, lo que simplifica su manipulación e instalación. Los instaladores suelen cortar los conductos de HDPE a medida utilizando herramientas estándar y unen las secciones mediante termofusión o accesorios mecánicos. La termofusión crea uniones sin fisuras y a prueba de fugas que son duraderas y resistentes a las tensiones ambientales. Este método permite la instalación de tramos largos y continuos de conducto, lo que minimiza los posibles puntos de falla y optimiza la eficiencia de la instalación.

– Conductos de PVC: La instalación de conductos de PVC requiere una manipulación más precisa debido a su rigidez en comparación con el HDPE. El proceso implica cortar los conductos con precisión y unirlos mediante soldadura con solvente o accesorios mecánicos. La soldadura con solvente implica aplicar un adhesivo a base de solvente a los extremos del conducto y unirlos, lo que garantiza una unión fuerte y hermética. Este método exige una alineación y manipulación cuidadosas para lograr conexiones seguras. La rigidez de los conductos de PVC requiere el uso de más accesorios y conectores para sortear curvas y giros, lo que agrega complejidad y tiempo al proceso de instalación.

4.2.2 Facilidad de manejo

– Conductos de HDPE: Debido a su peso ligero y flexibilidad, los conductos de HDPE son fáciles de transportar y maniobrar para sortear obstáculos y atravesar espacios reducidos. Este atributo reduce significativamente los costos de mano de obra y acelera los tiempos de instalación, lo que los hace especialmente adecuados para proyectos a gran escala donde la eficiencia es fundamental.

– Conductos de PVC: Aunque son más rígidos que los de HDPE, los conductos de PVC se pueden manipular con las técnicas adecuadas. Sin embargo, su rigidez requiere un manejo cuidadoso para evitar daños durante la instalación. Si bien brindan una protección mecánica sólida, maniobrar alrededor de obstáculos puede ser más complicado en comparación con los conductos de HDPE.

4.3 ¿Cómo se comparan en costo los conductos de HDPE y PVC?

4.3.1 Costos iniciales

– HDPE: El costo inicial de los conductos de HDPE suele ser más alto que el de los de PVC. Esto se debe al costo de las materias primas y del equipo especializado que se requiere para las instalaciones de termofusión. Sin embargo, la flexibilidad y la naturaleza liviana del HDPE pueden compensar algunos de estos costos al reducir la mano de obra y el tiempo de instalación.

– PVC: Los conductos de PVC suelen ser menos costosos al principio, lo que los convierte en una opción más económica para proyectos con recursos financieros limitados. El menor costo del material y el proceso de instalación más simple contribuyen a la ventaja de costo del PVC.

4.3.2 Valor a largo plazo

– HDPE: A pesar de su mayor costo inicial, los conductos de HDPE suelen resultar más rentables a largo plazo. Su durabilidad, sus necesidades mínimas de mantenimiento y su vida útil prolongada contribuyen a generar ahorros significativos a lo largo del tiempo. La menor necesidad de reparaciones y reemplazos, combinada con la facilidad de instalación, puede dar como resultado costos generales más bajos.

– PVC: si bien los conductos de PVC ofrecen una buena relación calidad-precio en un principio, su rentabilidad a largo plazo puede verse afectada por factores ambientales. En entornos menos exigentes, los conductos de PVC funcionan bien y requieren un mantenimiento mínimo. Sin embargo, en condiciones más duras, la posibilidad de que se vuelvan frágiles y sufran daños puede generar mayores costos de mantenimiento y reemplazo con el tiempo.

4.3.3 Costos de mantenimiento y reemplazo

– HDPE: Los conductos de HDPE requieren un mantenimiento mínimo debido a su resistencia a la corrosión, a los productos químicos y a los daños físicos. Su durabilidad garantiza que sigan funcionando durante períodos prolongados, lo que minimiza la necesidad de reparaciones o reemplazos. Esto contribuye a reducir los costos a largo plazo y a aumentar el valor general.

– PVC: Los conductos de PVC pueden requerir un mantenimiento más frecuente en entornos con bajas temperaturas o exposición significativa a sustancias químicas. Si bien suelen ser duraderos, su rigidez y su potencial de fragilidad pueden generar mayores necesidades de reparación y reemplazo, lo que afecta los costos a largo plazo. El mantenimiento adecuado y la manipulación cuidadosa son esenciales para garantizar la longevidad de los conductos de PVC.

4.4 ¿Cuáles son los impactos ambientales de los conductos de HDPE y PVC?

4.4.1 Sostenibilidad y reciclabilidad

– HDPE: El HDPE es altamente reciclable, lo que contribuye a su respeto por el medio ambiente. Los productos de HDPE usados se pueden reprocesar para fabricar nuevos artículos sin una pérdida significativa de las propiedades del material. Esta reciclabilidad promueve la sostenibilidad y reduce el impacto ambiental al minimizar los residuos.

– PVC: El PVC también se puede reciclar, pero el proceso es más complejo debido a la presencia de cloro y otros aditivos. El reciclaje eficaz del PVC requiere instalaciones especializadas para manipular el material de forma segura y minimizar el daño ambiental. Si bien el PVC es reciclable, el proceso es menos sencillo que el del HDPE.

4.4.2 Consideraciones ambientales en la producción y eliminación

– HDPE: La producción de HDPE implica menos productos químicos peligrosos en comparación con el PVC, lo que se traduce en un menor impacto ambiental. La larga vida útil del HDPE y su reciclabilidad mejoran aún más sus credenciales ambientales. Sin embargo, como todos los plásticos, el HDPE debe gestionarse adecuadamente para evitar la contaminación ambiental.

– PVC: La producción de PVC utiliza cloro y otros productos químicos que pueden suponer importantes riesgos ambientales si no se controlan adecuadamente. La eliminación o incineración inadecuada del PVC puede liberar sustancias nocivas como dioxinas, por lo que las prácticas seguras de eliminación y reciclaje son esenciales para mitigar su impacto ambiental.

4.5 ¿Qué factores debes tener en cuenta al elegir entre conductos de HDPE y PVC?

A la hora de seleccionar el conducto adecuado, la aplicación específica desempeña un papel fundamental. A continuación, se indican algunas consideraciones clave:

4.5.1 Tipo de Infraestructura

– Telecomunicaciones: Para proteger los cables de fibra óptica, el HDPE suele ser el conducto de elección debido a su flexibilidad, que permite transiciones suaves y una interferencia mínima de la señal. Puede adaptarse a la instalación de varios cables en un solo conducto sin comprometer el rendimiento.

– Sistemas eléctricos: El PVC se utiliza habitualmente en sistemas eléctricos, especialmente para aplicaciones interiores, debido a su estructura rígida que soporta el peso de los cables y evita que se comben con el tiempo. Es esencial para instalaciones que requieren un estricto cumplimiento de los códigos de seguridad contra incendios.

4.5.2 Entorno de instalación

– Subterráneo vs. sobre el suelo: El HDPE es ideal para instalaciones subterráneas, donde la flexibilidad y la resistencia al movimiento del suelo son cruciales. Puede soportar la presión del suelo y los cambios del paisaje sin comprometer la integridad estructural. Por el contrario, el PVC se utiliza a menudo sobre el suelo, donde la rigidez y el soporte estructural son primordiales.

4.5.3 Condiciones ambientales y necesidades de durabilidad

Comprender el contexto ambiental es vital para garantizar el rendimiento a largo plazo del conducto:

– Temperaturas extremas:

– HDPE: Este material mantiene su integridad en un amplio rango de temperaturas, desde -40 °F hasta 140 °F (-40 °C hasta 60 °C). Sin embargo, el calor extremo puede provocar ablandamiento, por lo que se debe tener mucho cuidado en aplicaciones de alta temperatura.

– PVC: Si bien es adecuado para temperaturas moderadas, el PVC puede volverse quebradizo en condiciones de congelamiento, lo que puede provocar grietas durante la instalación o bajo tensión. Esta sensibilidad puede limitar su uso en climas más fríos o entornos exteriores sin protección.

– Exposición química:

– HDPE: Conocido por su excepcional resistencia química, el HDPE se utiliza a menudo en entornos con productos químicos agresivos, como plantas de fabricación de productos químicos o laboratorios. Su naturaleza no corrosiva garantiza la longevidad y la fiabilidad en estas exigentes aplicaciones.

– PVC: Aunque el PVC es resistente a muchos productos químicos, no es universalmente adecuado para todas las exposiciones químicas. En entornos con sustancias corrosivas, como ciertas aplicaciones industriales, el HDPE suele ser el material preferido para evitar la degradación y garantizar la integridad del sistema.

– Exposición a los rayos UV:

– HDPE: Con una resistencia inherente a los rayos UV, el HDPE puede soportar una exposición prolongada al aire libre sin sufrir una degradación significativa. Esta propiedad lo hace ideal para aplicaciones en energía solar, telecomunicaciones y otros proyectos de infraestructura al aire libre.

– PVC: si bien el PVC estándar puede degradarse con la exposición a los rayos ultravioleta, existen formulaciones resistentes a los rayos ultravioleta. Sin embargo, estas opciones pueden resultar más costosas y aun así no ofrecer la misma durabilidad que el HDPE en ambientes exteriores hostiles.

4.5.4 Restricciones presupuestarias e inversión a largo plazo

Las consideraciones presupuestarias son esenciales a la hora de elegir los conductos, ya que afectan tanto los costos iniciales como los continuos:

– Costos iniciales:

– PVC: por lo general, los conductos de PVC tienen un precio de compra inicial más bajo, lo que los hace atractivos para proyectos con presupuestos ajustados. Esto puede ser una ventaja significativa para instalaciones a gran escala, donde las compras por volumen pueden generar ahorros sustanciales.

– HDPE: si bien los conductos de HDPE suelen tener un costo inicial más alto, es esencial considerar el potencial de menores costos de instalación debido al menor tiempo de mano de obra y menos uniones requeridas en instalaciones flexibles.

– Costos a largo plazo:

– HDPE: La inversión inicial en conductos de HDPE suele ser rentable a largo plazo debido a su durabilidad, lo que se traduce en menores costos de mantenimiento y reemplazo. Esto puede generar ahorros significativos a lo largo de la vida útil de la instalación.

– PVC: el PVC puede requerir reparaciones o reemplazos más frecuentes, especialmente en entornos difíciles, lo que puede aumentar los gastos a largo plazo. Es fundamental tener en cuenta las posibles necesidades de mantenimiento al tomar decisiones presupuestarias.

– Requisitos de mantenimiento:

– HDPE: Debido a que requiere poco mantenimiento y es muy duradero, los conductos de HDPE suelen ser los preferidos para proyectos a largo plazo, ya que reducen significativamente los costos del ciclo de vida. Esta confiabilidad minimiza el tiempo de inactividad y mejora el rendimiento del sistema a lo largo del tiempo.

– PVC: si bien los conductos de PVC suelen requerir poco mantenimiento, pueden requerir más atención en entornos propensos a la fragilidad o la exposición a sustancias químicas. La planificación de los posibles costos de mantenimiento es fundamental a la hora de optar por el PVC.

4.6 ¿Qué recomiendan los expertos para elegir conductos de HDPE o PVC?

4.6.1 Perspectivas de los expertos del sector

Los expertos de la industria a menudo brindan información valiosa cuando se trata de la selección de conductos en función de los requisitos de aplicación específicos:

4.6.2 Telecomunicaciones y redes de datos

– Los expertos suelen recomendar el HDPE debido a su flexibilidad y durabilidad en las instalaciones de fibra óptica. La capacidad del HDPE para proteger cables delicados y al mismo tiempo adaptarse al movimiento del suelo lo hace indispensable en estos proyectos.

4.6.3 Sistemas eléctricos en edificios

– Para los sistemas eléctricos de interior, el PVC es la opción preferida entre los expertos debido a su rigidez y soporte estructural. La resistencia del PVC al fuego también cumple con las normas de seguridad, lo que lo convierte en la opción preferida para aplicaciones de construcción.

4.6.4 Entornos exteriores y hostiles

– En entornos donde la exposición a productos químicos agresivos o condiciones climáticas extremas es un problema, los expertos suelen recomendar el HDPE. Su resistencia a la corrosión y a la degradación por rayos ultravioleta garantiza un rendimiento confiable a lo largo del tiempo en entornos difíciles.

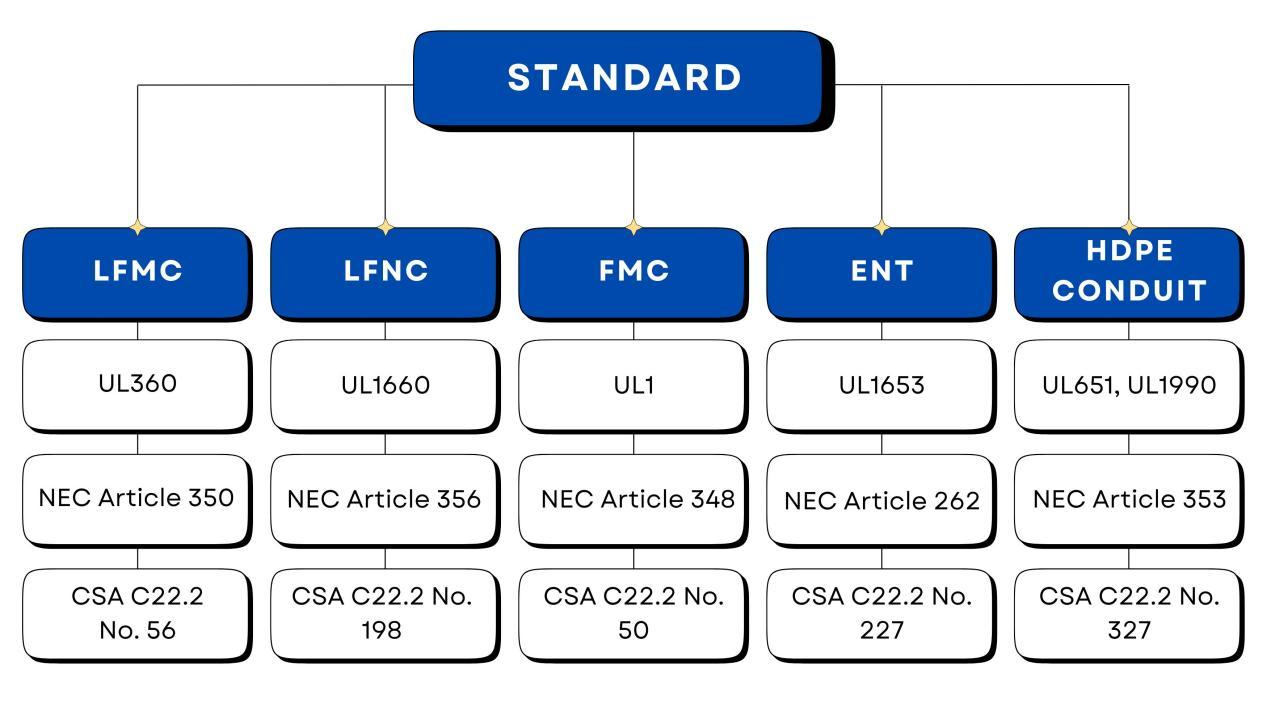

4.7 Certificaciones para conductos de HDPE y PVC

4.7.1 Código Eléctrico Nacional (NEC)

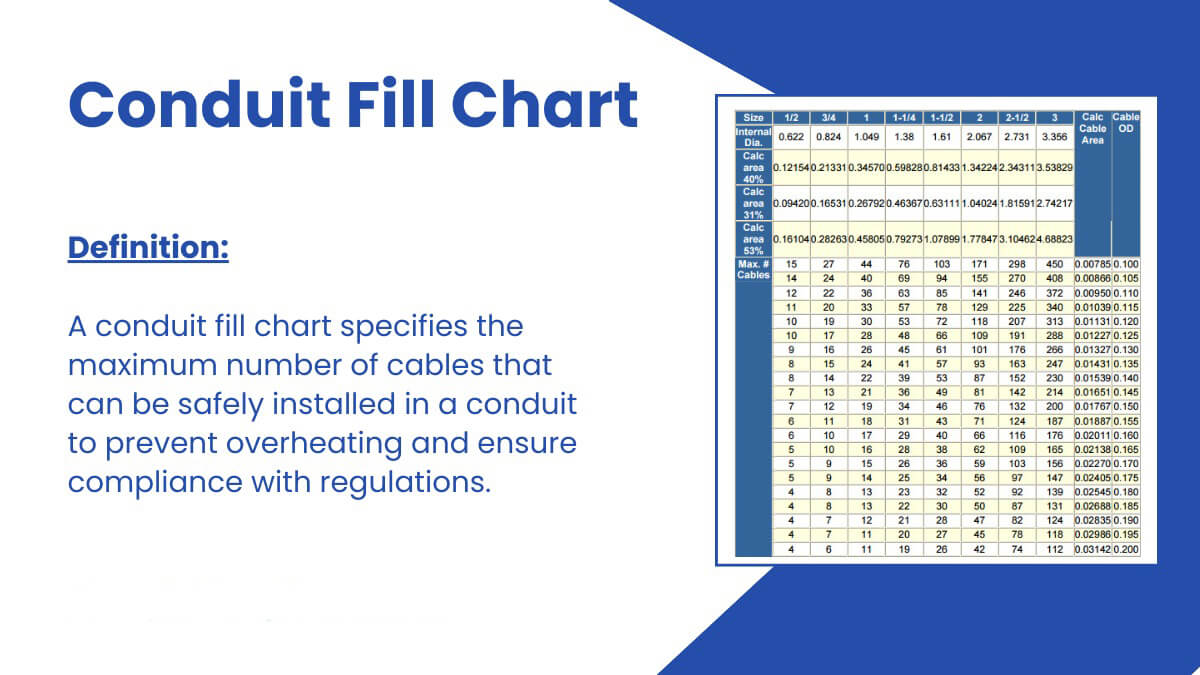

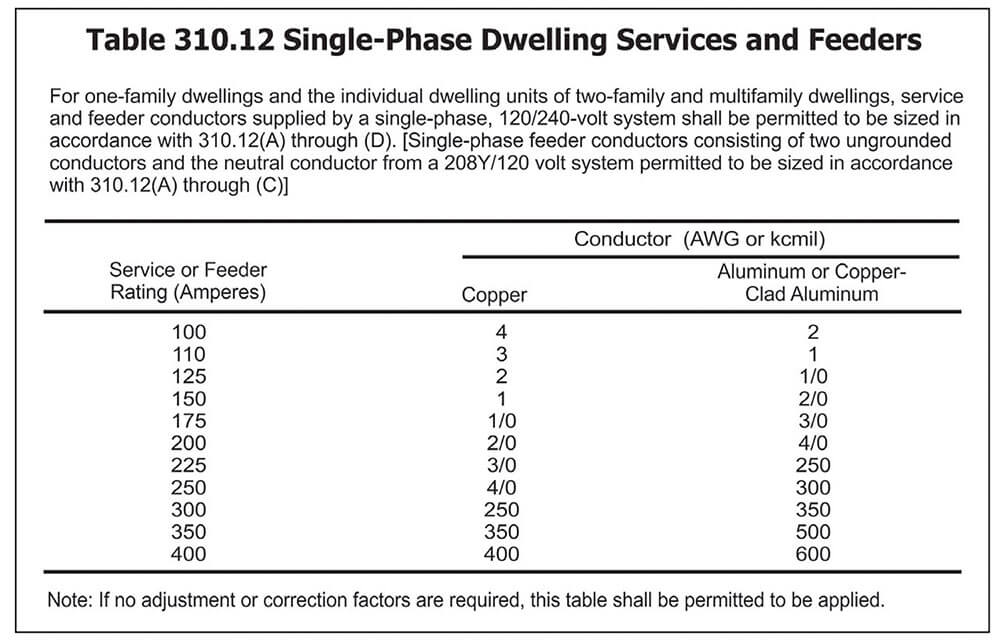

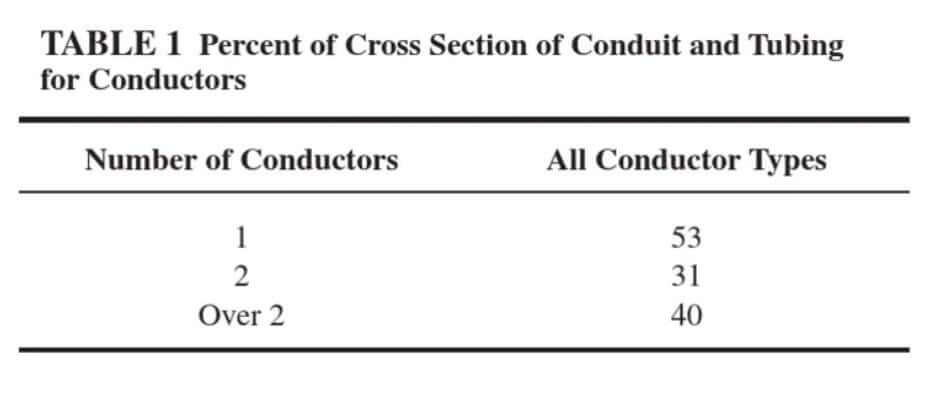

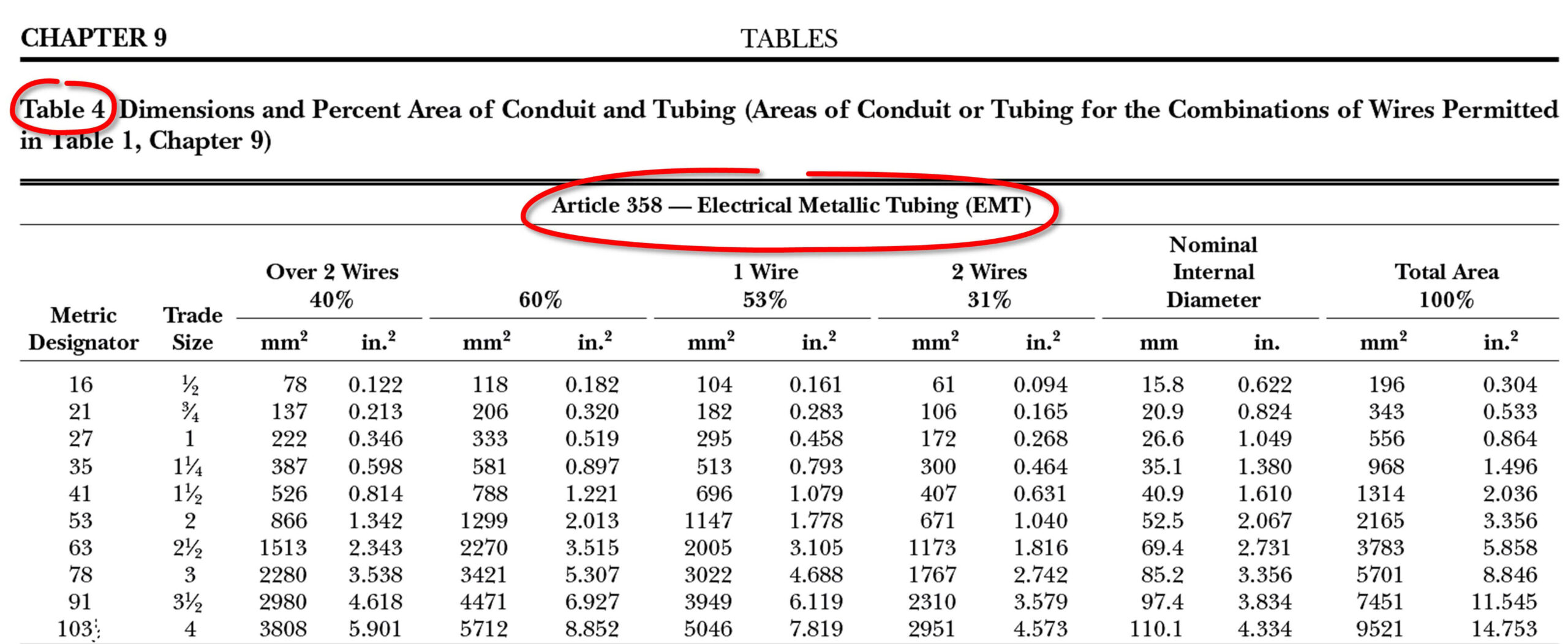

– Requisitos del NEC: Tanto los conductos de HDPE como los de PVC cumplen con las normas del NEC, que son esenciales para garantizar la seguridad y la fiabilidad de las instalaciones eléctricas. Estas normas cubren aspectos como los métodos de instalación, las capacidades máximas de llenado, las profundidades de enterramiento y la protección contra daños físicos.

4.7.2 Normas ASTM (Sociedad Estadounidense de Pruebas y Materiales)

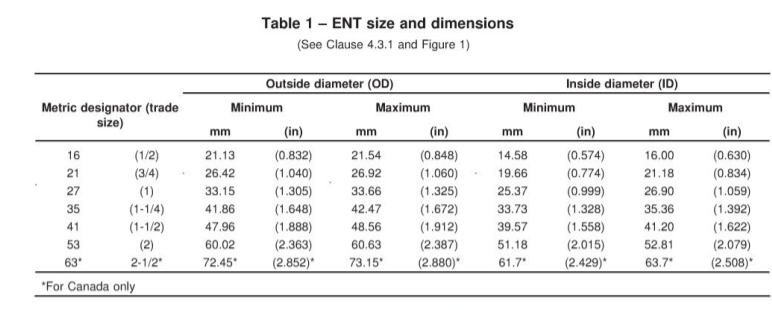

– ASTM F2160: Esta norma especifica los requisitos para conductos de polietileno de alta densidad (HDPE) de pared sólida en función del diámetro exterior controlado. Abarca las propiedades del material, las dimensiones y los criterios de rendimiento para garantizar la fiabilidad y la durabilidad en aplicaciones subterráneas y sobre el suelo.

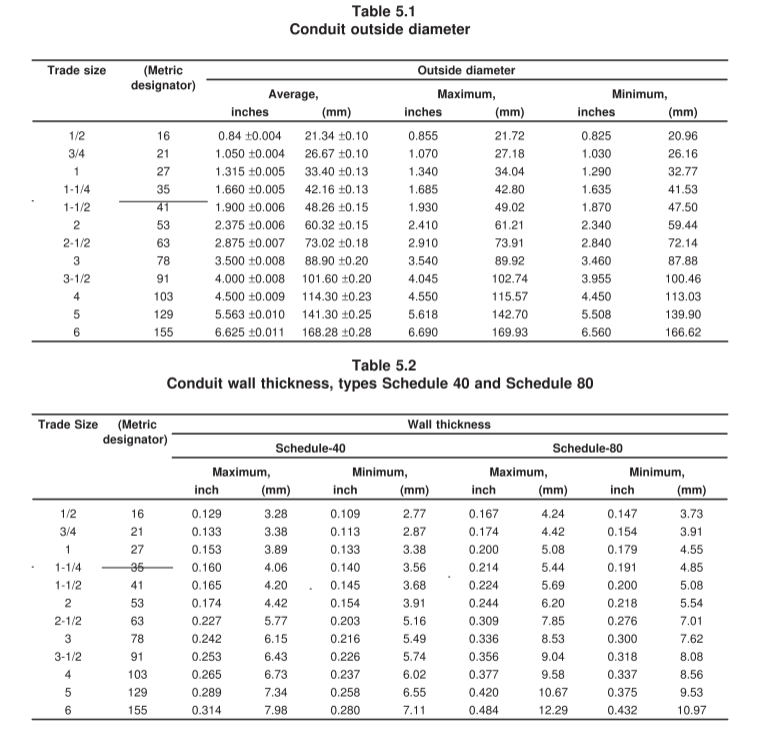

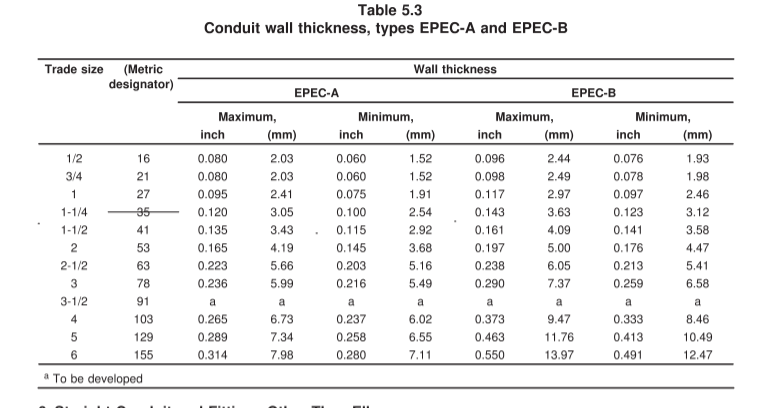

– ASTM F512: Esta norma cubre los conductos y accesorios de PVC rígidos utilizados en instalaciones eléctricas. Define las propiedades del material, las dimensiones y los criterios de rendimiento para garantizar el cumplimiento de los requisitos de seguridad y rendimiento.

4.7.3 UL 651 (Norma 651 de Underwriters Laboratories)

– Homologación UL: la norma UL 651 cubre los conductos de PVC, incluidos los de tipo 40, 80 y EB. La certificación UL garantiza que estos conductos cumplen con criterios específicos de seguridad y rendimiento, como resistencia al fuego, resistencia al impacto e idoneidad para aplicaciones sobre el suelo. Los conductos de HDPE cumplen estrictamente con los estándares de la industria, como UL 651A.

4.7.4 Normas NEMA (Asociación Nacional de Fabricantes Eléctricos)

– NEMA TC 7: Esta norma cubre los conductos subterráneos no metálicos con conductores, aplicables tanto a conductos de HDPE como de PVC. Establece requisitos para las especificaciones de los materiales, las dimensiones y las prácticas de instalación para garantizar un uso seguro y eficaz en aplicaciones subterráneas, incluidas las excavaciones y el enterramiento directo.

Estas certificaciones y normas garantizan en conjunto que los conductos de HDPE y PVC se fabrican e instalan para cumplir con los rigurosos requisitos de seguridad, rendimiento y durabilidad. El cumplimiento de estas normas es fundamental para garantizar la integridad de los sistemas eléctricos y de comunicación en diversas aplicaciones, desde entornos residenciales hasta industriales.

5. Conclusión: Cómo elegir el conducto adecuado para sus necesidades

En este artículo, hemos explorado las diferencias clave entre los conductos de HDPE (polietileno de alta densidad) y PVC (cloruro de polivinilo). Los conductos de HDPE son muy flexibles, resistentes a los impactos y adecuados para entornos hostiles e instalaciones a larga distancia. Por el contrario, los conductos de PVC ofrecen rigidez, durabilidad y facilidad de instalación, lo que los hace ideales para aplicaciones sobre el suelo y enterradas directamente. El costo, la longevidad y el impacto ambiental también son consideraciones importantes a la hora de elegir el conducto adecuado para sus necesidades específicas.

Seleccionar el conducto adecuado es fundamental para la eficiencia, la seguridad y la longevidad de sus instalaciones eléctricas. Evaluar los requisitos de su proyecto y consultar con profesionales puede ayudarle a tomar una decisión informada.

En Ctube, somos el fabricante líder y profesional de conductos y accesorios de PVC en China. Nos especializamos en el desarrollo y la producción de conductos y accesorios de PVC innovadores para la gestión y protección de cables. Nuestros productos principales incluyen tuberías de PVC homologadas por UL, conductos y accesorios solares, conductos y accesorios libres de halógenos, conductos y accesorios de PVC AS/NZS 2053 y estándar británico. Hemos aprobado certificaciones como UL, AS/NZS 2053, CSA, CE, ROHS e IEC. Nos esforzamos por entregar nuestros productos y servicios de manera rápida y eficiente, garantizando la máxima calidad y confiabilidad en todas nuestras ofertas. Elija Ctube para sus necesidades de conductos y experimente la excelencia en soluciones de conductos de PVC.

Para redondear las deficiencias del conducto de PVC que mencionamos anteriormente, Ctube serie solar fotovoltaica El conducto está especialmente diseñado para entornos exteriores con exposición a rayos ultravioleta. Mejorado con estabilizadores, nuestro conducto mantiene la durabilidad y resiste la fragilidad bajo exposición prolongada a los rayos ultravioleta. Y el Productos libres de halógenos y con baja emisión de humo mejorar significativamente la seguridad contra incendios al reducir la densidad del humo y las emisiones tóxicas, garantizando una mejor visibilidad y una evacuación más segura durante un incendio.

Si necesita asesoramiento personalizado o un presupuesto para su proyecto, póngase en contacto con nosotros. Estamos aquí para ayudarle a encontrar la solución perfecta para sus necesidades de conductos.

Preguntas frecuentes

1. ¿Son los conductos de HDPE adecuados para aplicaciones subterráneas?

Sí, los conductos de HDPE son muy adecuados para aplicaciones subterráneas. Resisten la corrosión y pueden soportar las tensiones físicas que conlleva estar enterrados bajo tierra o roca.

2. ¿Los conductos de HDPE son más caros que otros tipos de conductos?

El costo de los conductos de HDPE puede ser más alto que el de algunas alternativas como el PVC, pero a menudo ofrecen un mejor valor a largo plazo debido a su durabilidad y menores necesidades de mantenimiento.

3. ¿Se pueden utilizar conductos de PVC en aplicaciones subterráneas?

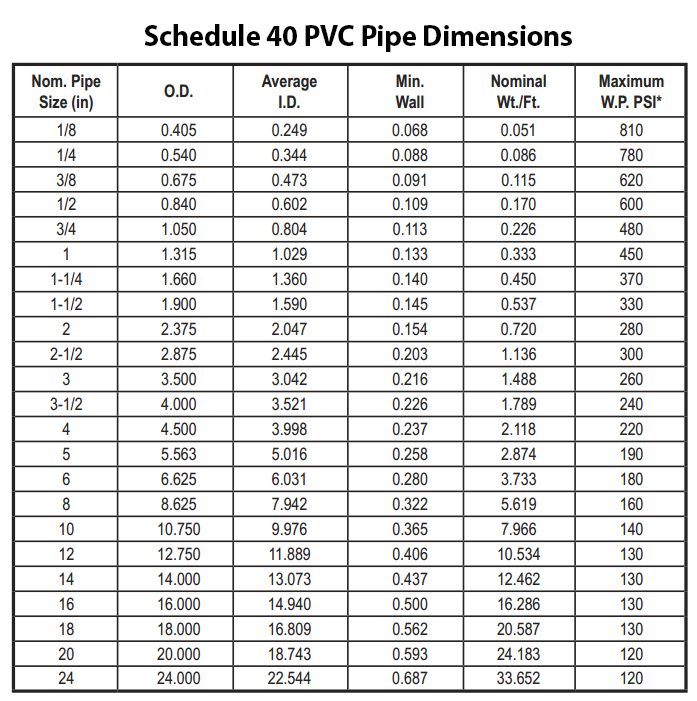

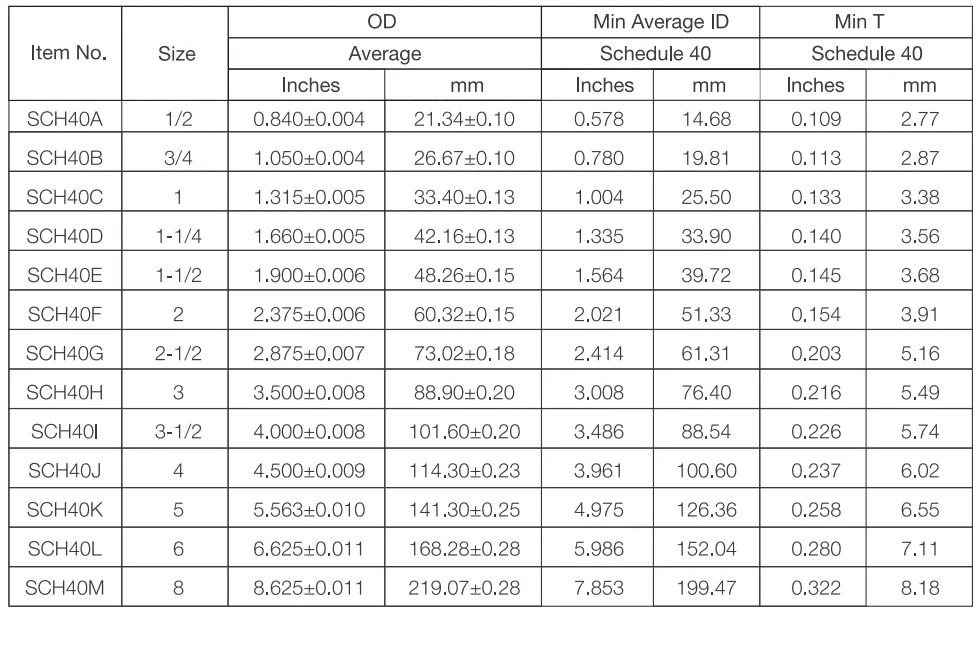

Sí, ciertos tipos de conductos de PVC, como los de las series DB (enterramiento directo), EB (enterramiento encajonado) y Schedule 40 y 80, están diseñados específicamente para uso subterráneo. Sin embargo, los ENT (tubos eléctricos no metálicos) no son adecuados para aplicaciones subterráneas.

4. ¿El conducto de PVC es compatible con todo tipo de cableado eléctrico?

Los conductos de PVC son compatibles con la mayoría de los tipos de cableado eléctrico, incluidos los cables THHN y THWN. Es fundamental elegir el tamaño y el tipo de conducto adecuados para que se adapten a los requisitos específicos del cableado y de la aplicación.