1. Introducción Los conductos son componentes vitales en los sistemas eléctricos y de comunicación y sirven como vías de protección para cables y alambres.

Lee Mas

Blog

Comparación de conductos de HDPE y PVC: una guía completa

Ctube oficial de China – 16 de julio de 2024

Cómo elegir el conducto eléctrico adecuado para su proyecto según la aplicación

Ctube oficial de China – 6 de julio de 2024

1. Introducción a la elección del conducto eléctrico adecuado para su proyecto Elegir el conducto eléctrico adecuado para su proyecto es crucial...

Lee Mas

¿Qué fabricantes de conductos eléctricos de PVC tienen certificación ISO 9001?

Ctube oficial de China – 17 de junio de 2024

En el dinámico mundo de las instalaciones eléctricas, la calidad y la fiabilidad de los componentes son primordiales. Entre estos componentes, los conductos de PVC...

Lee Mas

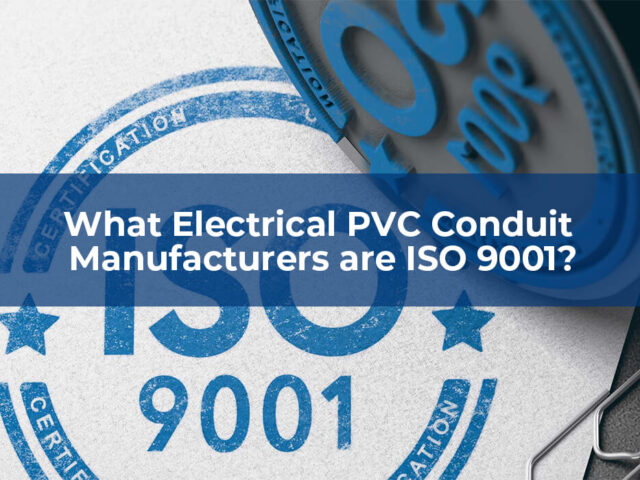

Cómo determinar el tamaño correcto de un conducto eléctrico

Ctube oficial de China – 24 de mayo de 2024

Introducción Elegir el tamaño de conducto correcto para sus proyectos eléctricos es crucial para garantizar la seguridad, la eficiencia y el cumplimiento de las...

Lee Mas

Cómo elegir el tamaño del conducto para instalaciones eléctricas

Ctube oficial de China – 21 de mayo de 2024

1. Introducción Al planificar una instalación eléctrica, ya sea para su hogar, un edificio comercial o un proyecto al aire libre, elegir el...

Lee Mas

Análisis comparativo de sistemas de conductos eléctricos sobre y bajo tierra

Ctube oficial de China – 15 de mayo de 2024

¿Qué es un conducto sobre el suelo? Las referencias a los conductos sobre el suelo en este artículo se refieren a conductos que protegen las instalaciones eléctricas ubicadas...

Lee Mas

Principales proveedores y fabricantes de conductos LSZH en Chile 2025

Ctube oficial de China – 4 de mayo de 2024

A medida que tanto las industrias como los hogares priorizan la seguridad contra incendios y la conciencia ambiental, aumenta la demanda de conductos LSZH (libres de halógenos y baja emisión de humo).

Lee Mas

6 innovadores accesorios para conductos de PVC que aumentan la eficiencia

Ctube oficial de China – 16 de abril de 2024

Los accesorios para conductos eléctricos son componentes esenciales en los sistemas de cableado, ya que brindan conectividad, protección y organización a los conductos eléctricos. En este artículo,...

Lee Mas

Los 10 principales proveedores y fabricantes de conductos eléctricos en Australia y Nueva Zelanda

Ctube oficial de China – 13 de abril de 2024

Los conductos eléctricos desempeñan un papel vital, aunque a menudo pasado por alto, en el suministro seguro de energía a hogares, empresas e infraestructuras...

Lee Mas

Comparación de conductos eléctricos rígidos: conducto de PVC vs. conducto metálico (EMT, RMC, IMC)

Ctube oficial de China – 12 de abril de 2024

1. Introducción: Por qué son importantes los conductos eléctricos rígidos Si desea comprender las diferencias clave entre los conductos rígidos hechos de...

Lee Mas

Opciones infinitas para sus necesidades específicas

Ctube se centra en el campo de los conductos eléctricos de plástico, en torno a la demanda de productos, tecnología y servicios del cliente.

Siempre tomamos medidas adicionales para que nuestros clientes estén satisfechos con la calidad, eficiencia y comercialización de nuestros productos. Con alta calidad y una amplia gama de productos, hemos establecido una cooperación a largo plazo con muchos clientes de diferentes áreas del mundo.

Solicitar cotización

¿Listo para trabajar juntos? ¡Construye un proyecto con nosotros!