Tabla de contenido

Palanca1. Introducción

Un conducto eléctrico es un sistema de tubería protectora diseñado para alojar y proteger el cableado eléctrico de daños mecánicos, humedad y riesgos ambientales. Desempeña un papel crucial para garantizar la seguridad y la longevidad de las instalaciones eléctricas, previniendo la exposición a elementos que podrían provocar cortocircuitos, incendios u otros peligros. Los conductos eléctricos están disponibles en diversos materiales, incluyendo metálicos (como acero, aluminio y acero inoxidable) y opciones no metálicas como PVC, ENT y fibra de vidrio. Cada tipo ofrece ventajas únicas, adecuadas para diferentes aplicaciones, desde cableado residencial hasta instalaciones industriales y subterráneas.

En las siguientes secciones, esta publicación le ofrecerá una exploración detallada de los diferentes materiales para conductos, sus características, ventajas y aplicaciones. Al comprender estas opciones, podrá tomar la decisión informada que mejor se adapte a las necesidades de su proyecto. Esperamos que esta guía le ayude a elegir el conducto eléctrico adecuado con confianza.

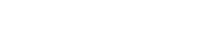

2. Comprensión de las normas de conductos: garantía de cumplimiento y seguridad

Antes de sumergirnos en la discusión principal, nos gustaría aclarar un aspecto importante (los estándares de conductos) para ayudar a los lectores a comprender mejor estas regulaciones y tomar decisiones informadas al momento de seleccionar el conducto adecuado para sus proyectos.

Las normas de conductos eléctricos son esenciales para garantizar la seguridad, la compatibilidad y el rendimiento en las instalaciones eléctricas.

A nivel mundial, las normas para conductos varían según los requisitos regionales. En Norteamérica, UL (Underwriters Laboratories) y CSA (Canadian Standards Association) establecen directrices para conductos, tuberías y accesorios, garantizando el cumplimiento de las normativas de seguridad y rendimiento. Si bien están en consonancia con los códigos nacionales, estas normas también permiten adaptaciones según las necesidades climáticas, de infraestructura y regulatorias.

En cambio, las normas IEC (Comisión Electrotécnica Internacional) rigen los sistemas de conductos en muchos mercados europeos e internacionales. La norma AS/NZS se utiliza habitualmente en Australia y Nueva Zelanda. Sin embargo, existen diferencias significativas entre las normas norteamericanas, IEC y AS/NZS, especialmente en las pruebas de conductos y la compatibilidad de sistemas.

Comprender estas diferencias es fundamental para garantizar la seguridad eléctrica, el cumplimiento normativo y la fiabilidad a largo plazo del sistema. Al seleccionar un sistema de conductos, verifique siempre que cumpla con las normas nacionales o internacionales requeridas para su aplicación específica.

3. Comprensión de los materiales de los conductos eléctricos: Guía para una selección óptima

Los conductos eléctricos se clasifican, en general, según su flexibilidad (rígidos o flexibles) y su composición (metálicos o no metálicos), cada uno de los cuales se adapta a diferentes situaciones. En la siguiente sección, presentaremos una introducción detallada según los diferentes materiales de los conductos eléctricos.

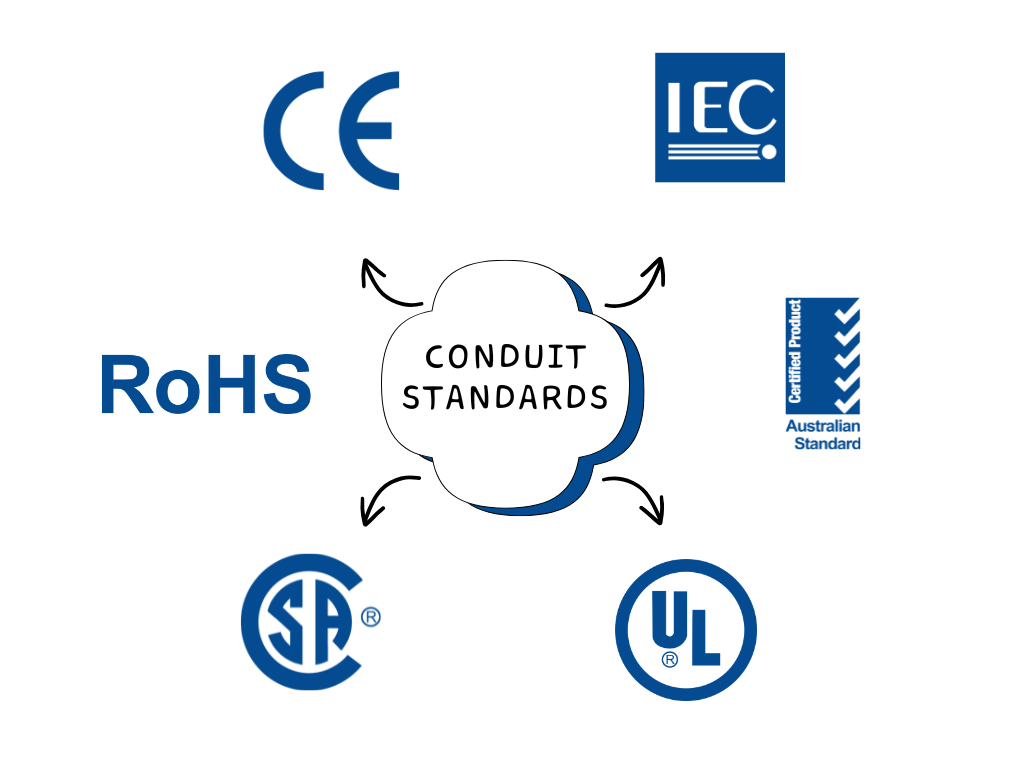

3.1 Propiedades clave de los materiales de los conductos eléctricos

Para seleccionar el material adecuado para el conducto eléctrico es necesario comprender las propiedades fundamentales que influyen en su rendimiento, instalación y confiabilidad a largo plazo.

Resistencia mecánica y durabilidad:Los conductos eléctricos a menudo se instalan en entornos hostiles donde deben soportar impactos físicos, fuerzas de aplastamiento, vibraciones y estrés mecánico.

Corrosión y resistencia química:Los conductos a menudo están expuestos a la humedad, a productos químicos y a condiciones climáticas extremas.

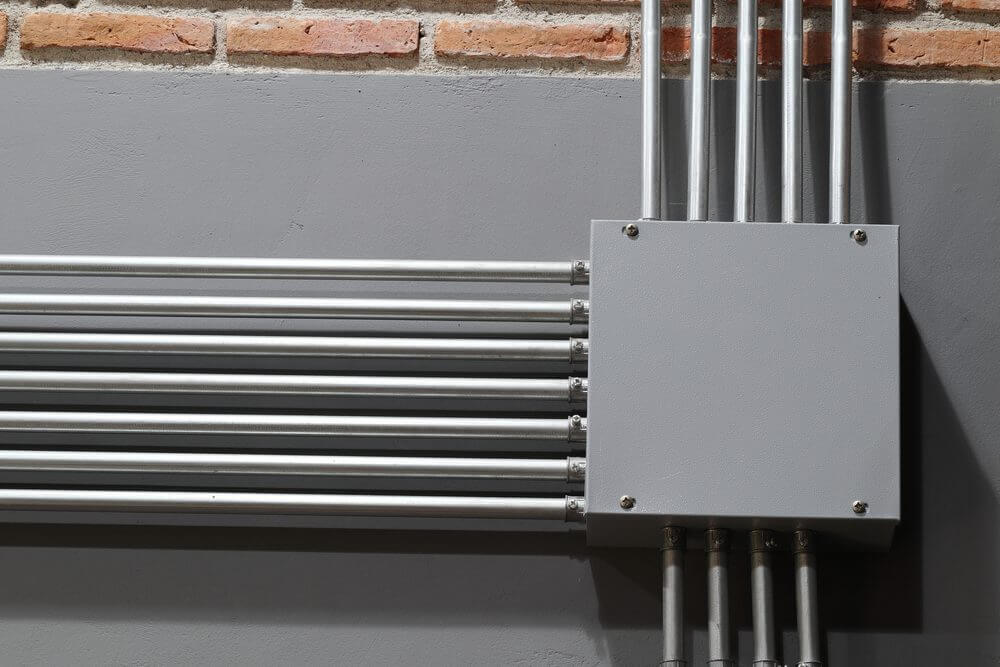

Beneficios de la conductividad eléctrica y la conexión a tierraLos conductos metálicos pueden servir como vía de puesta a tierra, lo que reduce la necesidad de conductores de puesta a tierra adicionales. Los conductos no metálicos (PVC, HDPE) no conducen la electricidad, por lo que requieren sistemas de puesta a tierra independientes.

Resistencia al fuego y al calorLos conductos eléctricos deben cumplir con las normas de seguridad contra incendios para evitar la propagación de llamas y emisiones tóxicas. Algunos materiales, como los conductos de baja emisión de humo y libres de halógenos (LSZH), están diseñados específicamente para reducir la liberación de humo y gases tóxicos en caso de incendio.

Peso y facilidad de instalaciónLos conductos pesados requieren más mano de obra, herramientas especializadas y mayores estructuras de soporte. Los conductos ligeros son más fáciles de transportar, cortar e instalar, lo que reduce los costos de mano de obra.

Costo vs. Valor a largo plazoSi bien algunos materiales tienen un costo inicial menor, otros ofrecen mayor durabilidad y requieren menos mantenimiento a lo largo del tiempo. Los costos deben incluir la mano de obra de instalación, el mantenimiento y la vida útil.

3.2 Comparación de materiales y tipos de conductos eléctricos comunes

La selección del material adecuado para el conducto eléctrico depende de varios factores, incluidas las condiciones ambientales, los requisitos mecánicos, las propiedades eléctricas y el cumplimiento normativo.

Los materiales de los conductos se dividen en dos categorías principales:

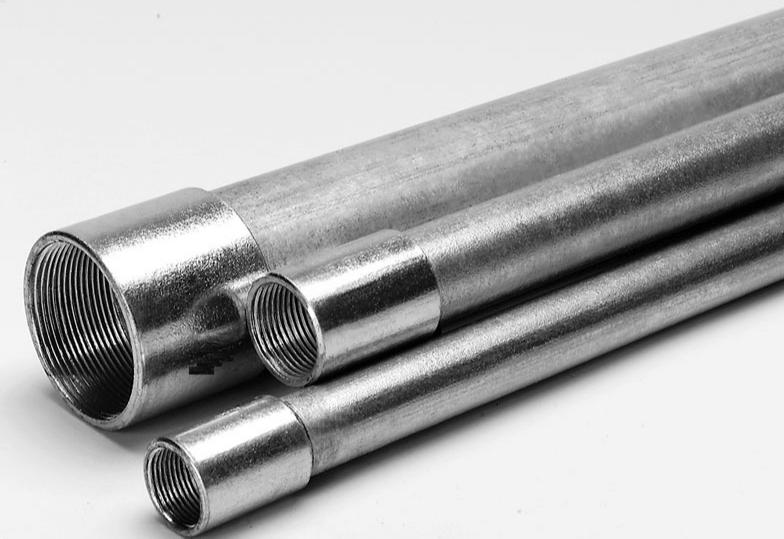

Conductos metálicos – Generalmente fabricados en acero, aluminio, acero inoxidable y bronce, disponibles en tipos rígidos y flexibles.

Conductos no metálicos – Fabricados en PVC, HDPE y RTRC (conducto de resina termoendurecible reforzada), los conductos de PVC también están disponibles en tipos rígidos y flexibles.

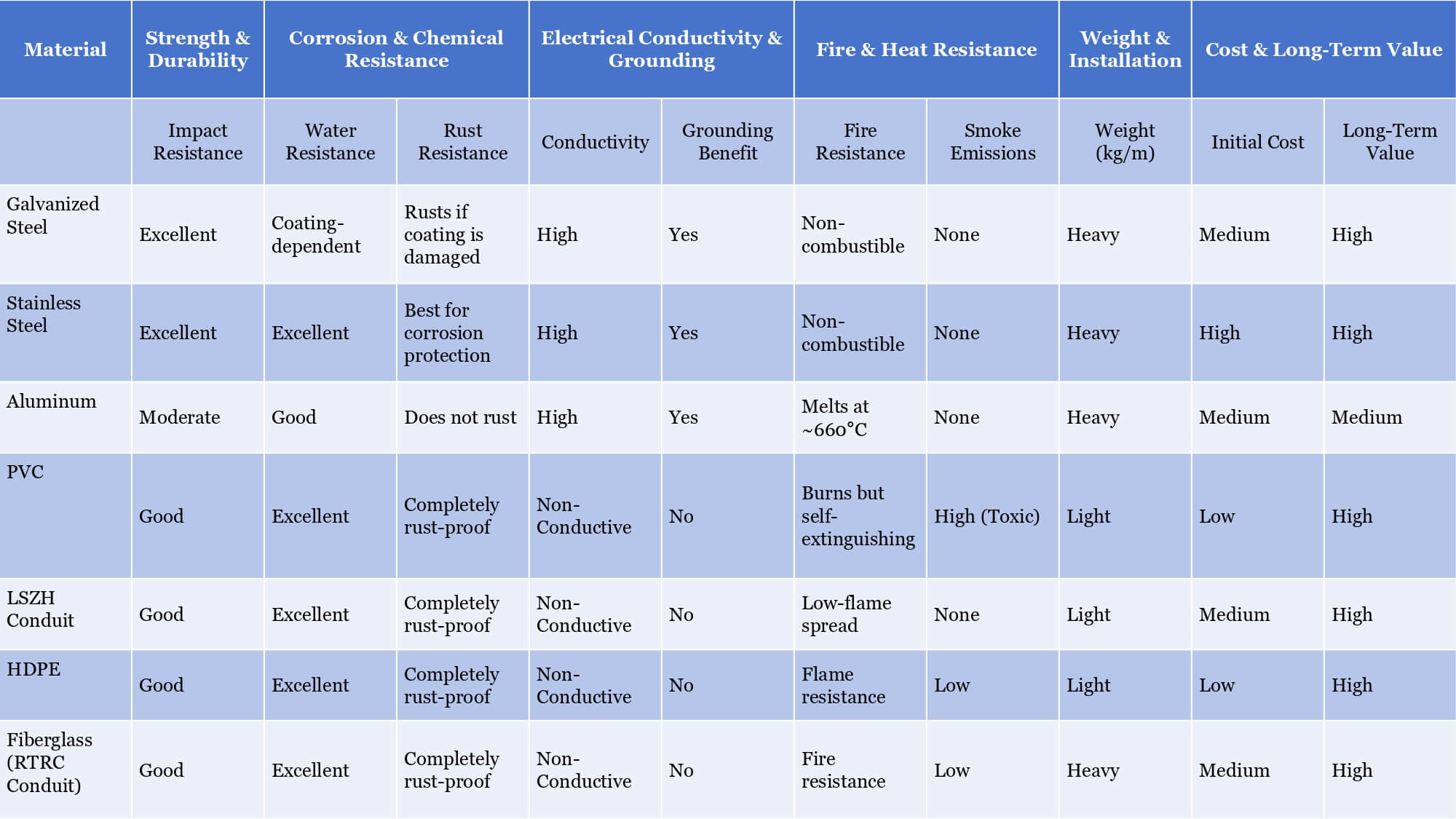

En la siguiente tabla proporcionamos algunos tipos de conductos comunes.

| Categoría | Material | Tipos comunes |

| Conductos metálicos | Acero | Conducto metálico rígido (RMC), Conducto metálico intermedio (IMC), Tubería metálica eléctrica (EMT),Conducto metálico flexible (FMC), Conducto metálico flexible hermético a líquidos (LFMC) |

| Aluminio | Conducto rígido de aluminio (RAC), Conducto flexible de aluminio,Tubos Metálicos Eléctricos (EMT) | |

| Acero inoxidable | Acero inoxidable RMC y FMC,Tubería metálica eléctrica (EMT), | |

| Bronce | Aplicaciones especializadas | |

| Conductos no metálicos | PVC (cloruro de polivinilo) | Conducto de PVC rígido (Cédula 40, Cédula 80, DB, EB, Tipo A), Conducto flexible de PVC (ENT) |

| LSZH (baja emisión de humo y libre de halógenos) | Conducto rígidoConducto corrugado flexible | |

| HDPE (Polietileno de alta densidad) | HDPE corrugado, HDPE de pared lisa | |

| RTRC (Conducto de resina termoendurecible reforzada) | Conducto rígido de fibra de vidrio |

Conducto metálico flexible (FMC):FMC está hecho de acero o aluminio entrelazado y enrollado en espiral, lo que proporciona una protección mecánica moderada al tiempo que permite flexibilidad.

Acero inoxidable FMCPara aplicaciones donde el acero galvanizado estándar es insuficiente, el conducto flexible de acero inoxidable ofrece una resistencia superior a la corrosión en entornos extremos.

Conducto metálico flexible hermético a líquidos (LFMC):LFMC es una variante de FMC con una cubierta adicional hermética a líquidos, no metálica, que mejora la protección en lugares húmedos y al aire libre.

3.2.2 Tipos de conductos para materiales no metálicos

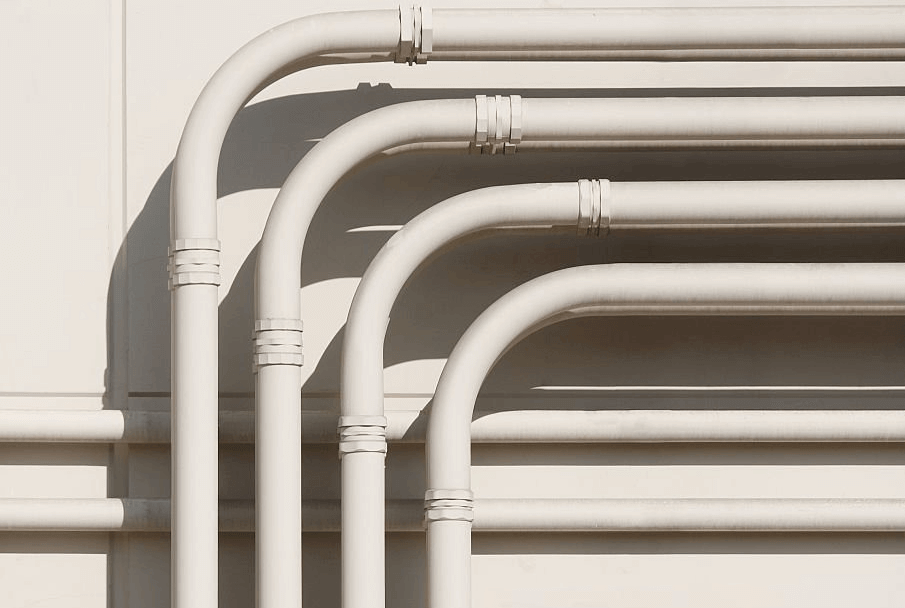

Conducto rígido de PVC: El cloruro de polivinilo (PVC) es uno de los materiales más utilizados para conductos rígidos. No es conductor, es resistente a la humedad y a los productos químicos, y no se corroe, lo que lo convierte en la opción preferida para aplicaciones tanto en interiores como en exteriores.

Para ayudarle a comprender mejor, presentamos algunos tipos de conductos comunes utilizados en el mercado estadounidense, todos ellos certificados por UL por su seguridad y fiabilidad. En esta publicación, comparamos las diferencias entre estos conductos. Enlace aquí y puedes aprender más si quieres.

Anexo 40 & Anexo 80 Conducto de PVCEl cédula 40 se utiliza comúnmente en aplicaciones residenciales y comerciales, ofreciendo un equilibrio entre durabilidad y facilidad de instalación. El cédula 80 tiene paredes más gruesas, lo que proporciona mayor protección mecánica y lo hace adecuado para instalaciones expuestas y zonas de alto tráfico.

DB (Entierro directo) & Conducto de PVC EB (enterramiento encapsulado)El conducto DB (Entierro Directo) está diseñado para enterrarse directamente bajo tierra sin necesidad de protección adicional. El conducto EB (Entierro Encajonado) debe estar empotrado en hormigón.

Conducto de PVC tipo A:Una opción más liviana para requisitos de códigos de construcción específicos, a menudo utilizada donde el peso y la flexibilidad son prioridades.

Conductos libres de halógenos y baja emisión de humo (LSZH)Los conductos rígidos y corrugados LSZH están especialmente diseñados para entornos de alta densidad donde la seguridad contra incendios es una prioridad. Emiten mínima cantidad de humo y no producen gases halógenos tóxicos al exponerse al fuego, lo que mejora la seguridad en la evacuación.

RTRC (Conducto de resina termoendurecible reforzada)El conducto de resina termoendurecible reforzada (RTRC), comúnmente conocido como conducto de fibra de vidrio, está diseñado para aplicaciones de alto rendimiento que requieren una resistencia superior al calor, los productos químicos y los entornos extremos.

Conductos flexibles no metálicos:Los tubos eléctricos no metálicos (ENT) son conductos de PVC corrugado, diseñados para una instalación rápida y sencilla en edificios residenciales y comerciales ligeros.

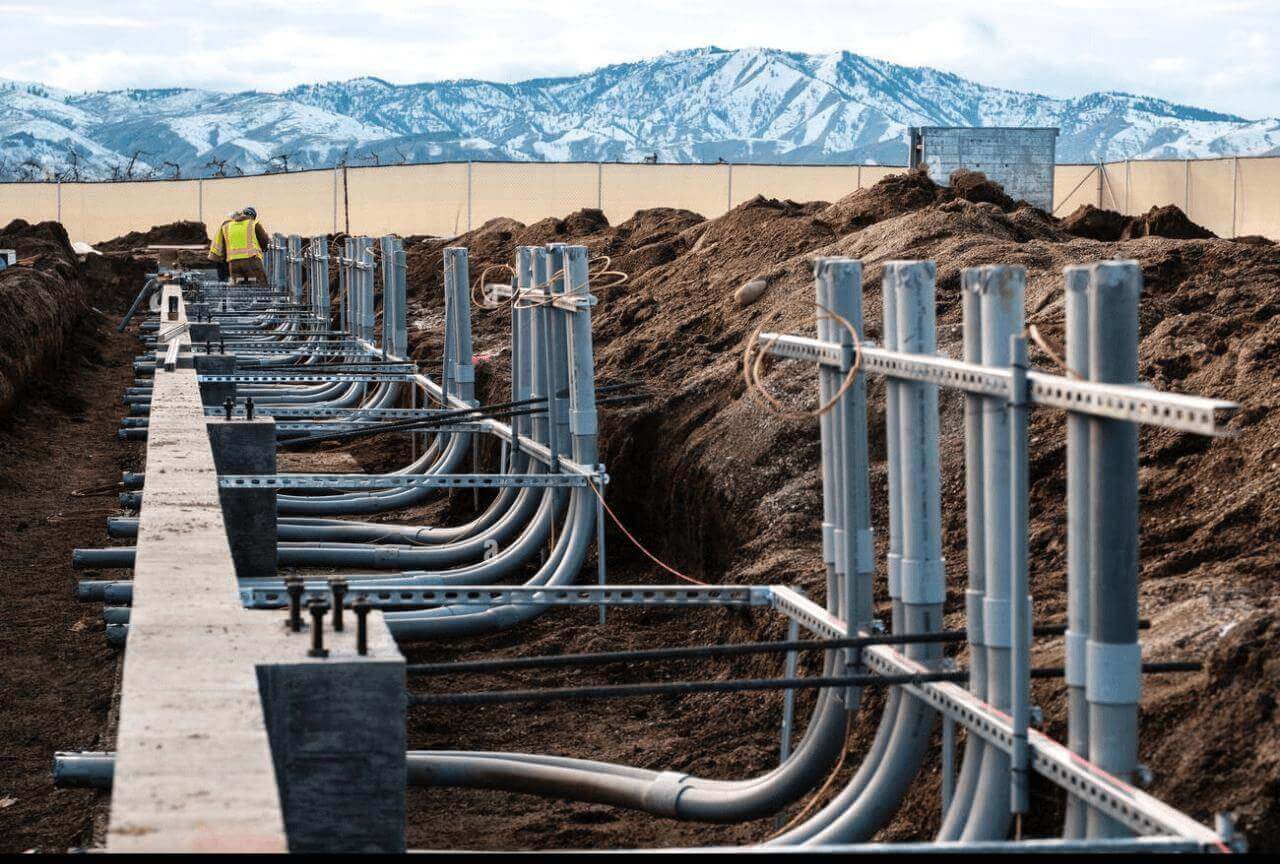

Conducto de HDPE:El conducto corrugado y de pared lisa de polietileno de alta densidad (HDPE) está diseñado para bancos de conductos subterráneos, redes de fibra óptica y líneas de telecomunicaciones.

3.3 Comparación detallada de los materiales de los conductos eléctricos

Para ayudar a los lectores a tomar una decisión informada, ahora combinaremos las propiedades clave de los conductos en el capítulo 3.1 y los tipos de conductos en el capítulo 3.2 para hacer la comparación.

Esta comparación sirve como referencia general para ayudar a los lectores a comprender las diferencias entre los distintos materiales y tipos de conductos. Sin embargo, al comprar un conducto, es fundamental confirmar las especificaciones técnicas específicas con el proveedor.

Diferentes fabricantes pueden producir productos con parámetros ligeramente diferentes debido a las formulaciones de los materiales, los procesos de fabricación y los estándares de la industria.

Siempre que estas variaciones se encuentren dentro del rango de tolerancia aceptable especificado por las normas pertinentes, se considerarán conformes.

Verifique siempre las propiedades exactas, como el espesor de la pared, la resistencia al impacto, la tolerancia a la temperatura y las clasificaciones de resistencia al fuego, para garantizar que el conducto cumpla con las necesidades específicas de su proyecto.

4. Aplicaciones de diferentes materiales para conductos eléctricos

Al seleccionar el conducto eléctrico adecuado, se deben considerar diversos factores según el entorno de instalación, el tipo de proyecto y los requisitos funcionales específicos. Para facilitar la comprensión, clasificamos los materiales de los conductos según los siguientes criterios clave:

Entorno de instalación:El hecho de que el conducto se instale en interiores o exteriores, sobre el suelo o bajo tierra, determina la necesidad de durabilidad, resistencia a la corrosión y protección contra la intemperie.

Tipo de proyecto:Distintos sectores (residencial, comercial, industrial e infraestructura pública) tienen demandas únicas basadas en estándares de seguridad, requisitos de carga y exposición ambiental.

Propiedades de los materiales:La resistencia, la resistencia a la corrosión, la flexibilidad, la resistencia al fuego y la conductividad juegan un papel crucial a la hora de determinar la idoneidad de un material de conducto.

Con estos factores en mente, exploremos cómo se aplican los diferentes materiales de conductos eléctricos en escenarios del mundo real.

4.1 Aplicaciones en interiores y exteriores

La selección de conductos eléctricos depende de la exposición ambiental. Los conductos interiores suelen instalarse en paredes, techos o pisos, donde quedan protegidos de las inclemencias del tiempo. Por lo tanto, los interiores priorizan la facilidad de instalación, la seguridad contra incendios y la flexibilidad.

Las instalaciones al aire libre enfrentan una mayor exposición a factores estresantes ambientales, lo que requiere conductos que puedan soportar la radiación UV, la humedad, las variaciones de temperatura y el impacto físico.

4.4.1 Aplicaciones en interiores: Priorizar la seguridad y la facilidad de instalación

Cumplimiento de seguridad contra incendiosLos conductos deben cumplir con las normas de resistencia al fuego para evitar la emisión de humo y sustancias tóxicas en espacios cerrados. Los conductos LSZH (baja emisión de humo y cero halógenos) son esenciales para áreas de alta densidad de población, como oficinas, hospitales y centros de transporte.

Flexibilidad de instalación:En diseños de cableado complejos, los materiales livianos y fácilmente flexibles como ENT (tubos eléctricos no metálicos) o FMC (conductos metálicos flexibles) simplifican el enrutamiento.

Requisitos mínimos de tensión mecánica:Los conductos interiores generalmente no enfrentan impactos extremos o fuerzas de aplastamiento, lo que permite opciones con paredes más delgadas como EMT (tubos metálicos eléctricos) en espacios comerciales.

4.4.2 Aplicaciones en exteriores: durabilidad frente a la intemperie y los impactos

Resistencia a los rayos UV y a la intemperie:La luz solar puede degradar los conductos de plástico, por lo que se necesita PVC estabilizado contra los rayos UV (Schedule 40/80) o metales resistentes a la corrosión como el aluminio para las áreas expuestas.

Protección contra la humedad y la corrosión:Los conductos de metal flexible hermético (LFMC) y de acero inoxidable proporcionan una resistencia superior a la humedad para entornos húmedos.

Resistencia al impacto:RMC (conducto metálico rígido) e IMC (conducto metálico intermedio) ofrecen protección de alta resistencia para cableado expuesto cerca de carreteras, sitios industriales o estructuras al aire libre.

Estabilidad de la temperatura:Los climas extremos requieren materiales que resistan la expansión/contracción, como el RTRC (conducto de resina termoendurecible reforzada), que mantiene el rendimiento en condiciones de congelación o calor elevado.

4.2 Aplicaciones sobre el suelo y subterráneas

Los conductos eléctricos deben seleccionarse en función de su ubicación, ya que las instalaciones sobre el suelo y subterráneas enfrentan diferentes condiciones ambientales y factores de estrés físico.

4.2.1 Aplicaciones sobre el suelo: exposición a elementos externos

Los conductos instalados sobre el suelo a menudo se montan en paredes, techos, postes de servicios públicos o marcos estructurales expuestos.

Radiación UV y meteorización:La exposición a la luz solar puede degradar los conductos de plástico con el tiempo, por lo que se requiere PVC resistente a los rayos UV (Schedule 40/80) o metales resistentes a la corrosión como el aluminio y el acero inoxidable para una mayor durabilidad.

Protección mecánica:En áreas públicas, los conductos pueden sufrir impactos accidentales, lo que requiere opciones de metal rígido como RMC (conducto de metal rígido) o IMC (conducto de metal intermedio) para evitar daños.

Expansión y contracción térmicaLas fluctuaciones de temperatura exterior pueden provocar dilatación o contracción en los conductos de plástico. El RTRC (conducto de fibra de vidrio) resiste la deformación en climas extremos.

4.2.2 Aplicaciones subterráneas: protección contra la humedad, la presión y la corrosión

Los conductos enterrados deben soportar la presión del suelo, la exposición a la humedad y la posible degradación química. Dependiendo de la profundidad de instalación y las condiciones de carga, los siguientes factores son críticos.

Resistencia al aplastamiento:Los conductos subterráneos deben resistir cargas de suelo y tráfico, siendo RMC, DB PVC y RTRC los que ofrecen la mayor resistencia a la compresión.

Resistencia al agua y a la corrosiónLos conductos de PVC (series DB y EB), HDPE y fibra de vidrio son los preferidos por su resistencia a la humedad subterránea y a los productos químicos. En ocasiones, se utiliza acero inoxidable para condiciones extremas.

Facilidad de instalación:Los conductos largos y flexibles como el HDPE (polietileno de alta densidad) permiten instalaciones sin zanja, lo que reduce los costos de mano de obra en proyectos grandes.

Enterramiento directo vs. instalación encapsulada:Algunos conductos (por ejemplo, DB PVC, HDPE) están diseñados para enterramiento directo, mientras que otros (por ejemplo, EB-PVC) requieren revestimiento de hormigón para mayor protección.

4.3 Aplicaciones residenciales, comerciales e industriales

La selección de conductos eléctricos varía significativamente según la escala del proyecto, las condiciones ambientales y los requisitos reglamentarios.

4.3.1 Aplicaciones residenciales: Priorizando el costo, la flexibilidad y la seguridad

En edificios residenciales, las instalaciones de conductos suelen ser interiores, ocultas en paredes, techos o bajo tierra. Los requisitos son similares a los mencionados anteriormente para las aplicaciones interiores.

4.3.2 Aplicaciones comerciales: equilibrio entre seguridad, cumplimiento y durabilidad

Los edificios comerciales tienen sistemas eléctricos más extensos que las residencias, por lo que requieren conductos que cumplan con códigos estrictos, ofrezcan alta durabilidad y admitan redes eléctricas a gran escala.

Cumplimiento de seguridad contra incendios:En edificios de oficinas, centros comerciales y hoteles, se prefieren conductos resistentes al fuego como LSZH, EMT y RMC.

Facilidad de mantenimiento y modificacionesLos espacios comerciales grandes pueden necesitar actualizaciones eléctricas frecuentes, lo que hace que los EMT (tubos metálicos eléctricos) sean una opción común debido a su facilidad de doblado e instalación.

Protección mecánica:Los espacios públicos requieren conductos duraderos como IMC y RMC para proteger el cableado eléctrico de daños físicos.

4.3.3 Aplicaciones industriales: protección para trabajos pesados y condiciones extremas

Los entornos industriales implican altas cargas de energía, temperaturas extremas, maquinaria pesada y exposición a sustancias corrosivas.

Máxima resistencia mecánica:Las fábricas y plantas requieren conductos de RMC, IMC o acero inoxidable para soportar impactos mecánicos.

Corrosión y resistencia química:Las instalaciones como refinerías de petróleo y plantas químicas utilizan conductos de acero inoxidable, aluminio y fibra de vidrio RTRC para una mayor longevidad.

Resistencia a la humedad y la temperatura:Las industrias con calor o humedad extremos, como las aplicaciones marinas, se benefician de LFMC (conducto metálico flexible hermético) y RTRC.

Cumplimiento de normativas a prueba de explosiones y ubicaciones peligrosas:Las ubicaciones peligrosas de Clase 1, División 1 (por ejemplo, plantas petroquímicas) requieren sistemas de conductos a prueba de explosiones.

5. Cómo seleccionar un proveedor confiable de conductos y materiales eléctricos

Como proveedor profesional especializado en conductos no metálicos de PVC y LSZH, comprendemos la importancia de elegir un proveedor calificado y confiable para garantizar la seguridad, el cumplimiento normativo y el rendimiento a largo plazo. En la siguiente sección, brindaremos información clave para seleccionar al proveedor adecuado, incluyendo certificaciones esenciales, prácticas de control de calidad y criterios de evaluación.

5.1 Verificación de las certificaciones y la documentación de los proveedores

Para garantizar la fiabilidad del producto es imprescindible solicitar documentación oficial y verificar las afirmaciones del proveedor.

Verificar números de certificación – Las certificaciones UL, CSA e IEC se pueden verificar en el sitio web oficial de la organización emisora.

Solicitar informes de pruebas de fábrica – Los proveedores confiables proporcionan resultados de pruebas de lotes que confirman el cumplimiento del producto con los estándares de la industria.

Busque auditorías de terceros – Las inspecciones independientes periódicas realizadas por SGS o TÜV indican el compromiso del proveedor con la calidad.

Comparar certificaciones entre proveedores – Algunos fabricantes autocertifican sus productos, pero la verificación de terceros es más confiable.

Solicitar muestras de productos – Probar una muestra antes de comprarla al por mayor garantiza que el conducto cumpla con las expectativas de rendimiento.

5.2 Inspección de fábrica y medidas de control de calidad

Antes de seleccionar un proveedor, es fundamental realizar inspecciones y auditorías de fábrica. Una fábrica bien gestionada con estrictos procedimientos de control de calidad garantiza que los productos de conductos se fabriquen de forma consistente según las especificaciones. Los factores clave a evaluar incluyen:

5.2.1 Abastecimiento y pruebas de materia prima

Conductos de PVC:Debe estar fabricado con resina de PVC virgen para garantizar una alta resistencia al impacto y al fuego.

Conductos metálicos:Se debe utilizar acero galvanizado, acero inoxidable o aluminio para protección contra la corrosión.

Verificación:Solicite informes de pruebas de materia prima que confirmen el cumplimiento de las normas ASTM o IEC.

5.2.2 Proceso de fabricación y precisión dimensional

Espesor de la pared del conducto:Verifique si el conducto cumple con los estándares de espesor UL o ASTM.

Resistencia a la flexión y al impacto:Evaluar si el material soporta esfuerzos mecánicos sin agrietarse.

5.2.3 Pruebas de fuego y estabilidad térmica

Conductos LSZH:Debe pasar pruebas de baja emisión de humos y toxicidad libre de halógenos.

Retardancia de llama:Los conductos de PVC deben ser autoextinguibles (clasificación de fuego V0).

5.2.4 Pruebas de rendimiento eléctrico

Rigidez dieléctrica:Garantiza que los conductos no metálicos aíslen adecuadamente el cableado eléctrico.

Pruebas de puesta a tierra y conductividad:Esencial para conductos metálicos utilizados en aplicaciones de puesta a tierra.

5.2.5 Rendimiento a largo plazo y estabilidad UV

Resistencia a los rayos UV:Los conductos exteriores deben pasar la norma ISO 4892 u otras pruebas de exposición a rayos UV.

Resistencia a la corrosión:Los conductos metálicos deben tener un revestimiento protector de zinc o un acabado anodizado.

5.2 Certificaciones esenciales de productos para conductos eléctricos

UL (Underwriters Laboratories) desarrolla normas de seguridad para productos eléctricos, incluyendo conductos, accesorios y herrajes de soporte. Estas normas ayudan a garantizar el cumplimiento de los requisitos contra incendios, mecánicos y ambientales. A continuación, se presenta un resumen de las principales normas UL, clasificadas por material, para su referencia.

| Normas para conductos metálicos | UL 1 – Conducto metálico flexible (FMC) UL 6 – Conducto metálico rígido (RMC) – Acero UL 6A – Conducto metálico rígido (RMC) – Aluminio y acero inoxidable UL 1242 – Conducto metálico intermedio (IMC) – Acero UL 360 – Conducto metálico flexible hermético (LFMC) |

| Normas para conductos no metálicos | UL 651 – Conductos y accesorios de PVC rígido, cédula 40 y 80 UL 651A – Conducto de polietileno de alta densidad (HDPE) UL 1660 – Conducto flexible no metálico hermético (LFNC) UL 1990 – Conducto subterráneo no metálico de HDPE con conductores |

| Normas para conductos de resina termoendurecible reforzada (RTRC) | UL 2515 – Conductos y accesorios RTRC sobre el suelo UL 2420 – Conductos y accesorios RTRC subterráneos UL 2515A – RTRC de pared extra gruesa y accesorios |

| Accesorios, soportes y herrajes | UL 514B – Conductos, tubos y accesorios para cables UL 2239 – Herrajes para el soporte de conductos, tuberías y cables |

6. Conclusión