Los 10 principales proveedores y fabricantes de conductos eléctricos en Australia y Nueva Zelanda

Conducto eléctrico Los tubos de plástico y metal desempeñan un papel fundamental, aunque a menudo se pasan por alto, en el suministro seguro de energía a hogares, empresas e infraestructuras en toda Australia. Ocultos entre las paredes, los pisos y la tierra, estos tubos de plástico y metal forman la subestructura que alberga y protege los cables y el cableado eléctrico. Debido a la importancia crítica del suministro eléctrico confiable y las estrictas regulaciones que rigen la seguridad de los productos, la calidad y la durabilidad son primordiales en esta industria.

En este artículo se examinan algunos de los principales proveedores y fabricantes que atienden al mercado australiano y neozelandés y ofrecen soluciones de sistemas de conductos de confianza que cumplen con los estándares más altos. Desde corporaciones multinacionales hasta innovadores locales, los siguientes representan a muchos de los principales actores que actualmente están dando forma a este campo especializado a través de sus capacidades, experiencia y amplias redes de distribución en todo el país.

Clipsal de Schneider Electric

Clipsal, una subsidiaria de Schneider Electric, es un nombre destacado en la industria eléctrica y ocupa una posición líder como proveedor de conductos eléctricos en Australia. Con una rica trayectoria que abarca varias décadas, Clipsal se ha ganado una sólida reputación por su compromiso con la innovación, la confiabilidad y la calidad superior de sus productos.

Con una sólida infraestructura de fabricación y una extensa red de distribución, Clipsal se ha convertido en una empresa de gran tamaño que presta servicios a diversos sectores, incluidos el residencial, el comercial y el industrial. Su amplia gama de conductos y accesorios eléctricos se adapta a diversas aplicaciones y ofrece soluciones tanto para proyectos de pequeña escala como para instalaciones de gran escala.

Gama de productos

Clipsal ofrece una amplia selección de productos eléctricos, incluidos tomacorrientes e interruptores, cargadores de vehículos eléctricos, productos industriales, productos de iluminación, protección de circuitos, movimiento de aire y calefacción, soluciones para hogares inteligentes, gestión de cables, seguridad y protección, accesorios eléctricos, etc. Sus productos de accesorios eléctricos incluyen conductos y accesorios rígidos fabricados con materiales como PVC, acero galvanizado y acero inoxidable. También ofrecen opciones de conductos flexibles, que ofrecen mayor flexibilidad y facilidad de instalación. Esta amplia gama de productos permite a los clientes encontrar la solución de conductos más adecuada para sus necesidades específicas.

Fortalezas

Una de las principales fortalezas de Clipsal reside en su compromiso con el avance tecnológico y la innovación. La empresa invierte fuertemente en investigación y desarrollo, explorando continuamente nuevos materiales, técnicas de fabricación y diseños de productos. Este enfoque en la innovación le permite mantenerse a la vanguardia de la industria, ofreciendo soluciones de conductos de vanguardia que satisfacen las cambiantes demandas del mercado.

La dedicación de Clipsal a la calidad y la seguridad es evidente en su cumplimiento de las normas australianas e internacionales. Sus conductos se someten a pruebas rigurosas para garantizar el cumplimiento y la confiabilidad. Al priorizar los estándares de calidad más altos, Clipsal genera confianza entre los clientes y los profesionales de la industria eléctrica.

Atención al cliente

Además, Clipsal se beneficia del apoyo y los recursos de Schneider Electric, líder mundial en gestión y automatización de la energía. Esta asociación proporciona acceso a un amplio conjunto de conocimientos técnicos y recursos, lo que permite a Clipsal ofrecer soluciones innovadoras y sostenibles al mercado.

Otra ventaja notable de Clipsal es su enfoque centrado en el cliente. Priorizan la satisfacción del cliente ofreciendo asistencia técnica integral, programas de formación y servicios posventa. Su sólida red de distribución garantiza una disponibilidad eficiente de los productos y una entrega oportuna, lo que mejora aún más la experiencia general del cliente.

Legrand Australia

Legrand Australia es un destacado proveedor y fabricante de conductos eléctricos que opera como parte del grupo global Legrand. Con una fuerte presencia en el mercado australiano, Legrand es reconocida por su amplia gama de soluciones de infraestructura eléctrica y digital para edificios.

Producto

Como proveedor líder de conductos eléctricos, Legrand ofrece una cartera de productos diversa que satisface las necesidades de proyectos residenciales, comerciales e industriales. Su oferta de conductos incluye varios tipos, como conductos rígidos, conductos flexibles y sistemas de gestión de cables, que brindan soluciones flexibles y confiables para diferentes configuraciones de cableado.

Innovación tecnológica

Legrand Australia se distingue por su compromiso con la innovación y la tecnología avanzada. Invierte continuamente en investigación y desarrollo para ofrecer soluciones de conductos de vanguardia que satisfagan las necesidades cambiantes de la industria. Al incorporar los últimos avances, Legrand garantiza que sus conductos estén a la vanguardia en cuanto a eficiencia, rendimiento y sostenibilidad.

Compromiso

El énfasis de la empresa en la calidad y la confiabilidad se evidencia en su adhesión a estrictos estándares de fabricación y en el cumplimiento de las normas australianas e internacionales. Los conductos de Legrand se someten a pruebas rigurosas para garantizar la durabilidad, la seguridad eléctrica y la resistencia a los factores ambientales. Este enfoque en el control de calidad permite a los profesionales y contratistas eléctricos confiar en el rendimiento y la longevidad de los productos de Legrand.

Cabe destacar también la dedicación de Legrand a la sostenibilidad. La empresa prioriza los procesos de fabricación respetuosos con el medio ambiente y se esfuerza por minimizar el impacto medioambiental de sus productos. Legrand promueve soluciones energéticamente eficientes, incluidos sistemas de conductos que facilitan la gestión adecuada de los cables y reducen la pérdida de energía.

Productos de ingeniería eléctrica de NHP

NHP Electrical Engineering Products es un proveedor líder de soluciones eléctricas y una marca de confianza en el mercado australiano. Con una fuerte presencia en la industria, NHP ofrece una amplia gama de conductos eléctricos, soluciones de gestión de cables y accesorios asociados.

Escala y experiencia

NHP se ha consolidado como un actor importante en la industria eléctrica, prestando servicios a diversos sectores, incluidos los mercados industriales, comerciales y residenciales. Con una amplia red de sucursales y centros de distribución en toda Australia, brindan una amplia cobertura y una disponibilidad eficiente de los productos.

Especialización

NHP se especializa en ofrecer una amplia gama de conductos eléctricos que satisfacen diversos requisitos de instalación. Su cartera de productos incluye conductos rígidos y flexibles, que brindan flexibilidad y compatibilidad con diferentes sistemas de cableado. Además, ofrecen una selección completa de accesorios para conductos, bandejas para cables y accesorios para la gestión de cables para complementar sus soluciones de conductos.

Calidad y seguridad

NHP pone gran énfasis en proporcionar productos de alta calidad que cumplan con estrictos estándares de calidad y seguridad. Sus conductos se someten a pruebas rigurosas y cumplen con las regulaciones australianas e internacionales pertinentes. Al priorizar la calidad y la seguridad, NHP garantiza que sus clientes puedan confiar en sus soluciones de conductos para instalaciones eléctricas eficientes y seguras.

Experiencia técnica

NHP reconoce la creciente demanda de tecnologías inteligentes en los sistemas eléctricos. Incorpora funciones inteligentes en sus soluciones de conductos, lo que permite el monitoreo remoto, la gestión de la energía y el mantenimiento predictivo. Al integrar tecnologías inteligentes, NHP permite a los clientes mejorar la seguridad, la eficiencia y el control en sus instalaciones eléctricas.

Atención al cliente

NHP se dedica a brindar un servicio y una atención al cliente excepcionales. Ofrecen asistencia técnica, programas de capacitación y asesoramiento específico para cada proyecto para garantizar que los clientes tengan una experiencia perfecta desde la selección del producto hasta la instalación. El personal capacitado de NHP y su sólido enfoque en el servicio al cliente contribuyen a su reputación como socio de confianza en la industria eléctrica.

Oleoductos Iplex

Iplex Pipelines es un fabricante y proveedor líder de sistemas de tuberías de plástico en Australia. Con una rica trayectoria y una amplia experiencia en la industria, Iplex se ha ganado una sólida reputación por ofrecer soluciones innovadoras y de alta calidad para diversas aplicaciones, entre ellas, suministro de agua, alcantarillado, drenaje y telecomunicaciones.

Gama de productos

Iplex ofrece una amplia gama de sistemas de tuberías de plástico que se adaptan a diversas necesidades. Su cartera de productos incluye tuberías de polietileno (PE), de cloruro de polivinilo (PVC) y de polipropileno (PP), entre otras. Estas tuberías están disponibles en varios tamaños, clasificaciones de presión y configuraciones, lo que permite flexibilidad y adecuación a diferentes proyectos y entornos.

Innovación y tecnología

Iplex está a la vanguardia de la tecnología de tuberías y tiene un historial de innovación en la industria. Invierte continuamente en investigación y desarrollo para desarrollar y mejorar sus productos. Por ejemplo, Iplex ha introducido técnicas de fabricación avanzadas, como la coextrusión y la reticulación, para mejorar el rendimiento, la durabilidad y la longevidad de sus sistemas de tuberías.

Enfoque en la sostenibilidad

Como empresa consciente del medio ambiente, Iplex está comprometida con la sostenibilidad. Priorizan el desarrollo y la promoción de soluciones ecológicas. Los sistemas de tuberías de plástico de Iplex ofrecen varias ventajas ambientales, entre ellas, resistencia a la corrosión, baja huella de carbono y reciclabilidad. Estas características contribuyen a reducir el impacto ambiental general de los proyectos de infraestructura.

Garantía de calidad y cumplimiento

Iplex mantiene estrictos procesos de control de calidad para garantizar la confiabilidad y el rendimiento de sus sistemas de tuberías. Sus productos se someten a pruebas rigurosas y cumplen con las normas australianas e internacionales pertinentes. El compromiso de Iplex con el aseguramiento de la calidad y el cumplimiento brinda a los clientes confianza en la durabilidad y longevidad de sus soluciones de tuberías.

Experiencia técnica y soporte

Iplex cuenta con un equipo de profesionales experimentados que brindan conocimientos técnicos y soporte a los clientes. Ofrecen asistencia en materia de diseño, orientación para la instalación y recomendaciones específicas para cada proyecto, lo que garantiza que los clientes reciban soluciones personalizadas que satisfagan sus requisitos específicos. Además, Iplex lleva a cabo programas de capacitación y talleres para mejorar los conocimientos y las habilidades de los profesionales del sector.

Fuerte red de distribución

Con una extensa red de distribución en toda Australia, Iplex garantiza la disponibilidad y entrega eficientes de los productos. Han establecido alianzas con distribuidores y mayoristas, lo que les permite un fácil acceso a sus sistemas de tuberías en todo el país. Esta amplia red de distribución mejora la comodidad y el soporte para los clientes en varias regiones.

Corporación Plascorp

Durante más de 60 años, Plascorp ha fabricado y suministrado tuberías de PVC y mangueras compuestas, tuberías de acero, ventilación y conductos a diversas industrias en Australia. También brindamos soporte para personalizar y adaptar soluciones para resolver los desafíos de los clientes.

Plascorp ofrece una gama de conductos y conductos eléctricos fabricados de acuerdo con la norma AS/NZS 2053, adecuados tanto para aplicaciones comerciales como domésticas. Los conductos de PVC de pared rígida de Plascorp se utilizan en la creciente industria de las telecomunicaciones de Australia. El PVC es ideal para conductos eléctricos, tanto para cables sobre el suelo como subterráneos, ya que no es conductor, es liviano y fácil de instalar.

Molinos Austube

Austube Mills es un fabricante líder de tubos y caños de acero en Australia. Con una rica tradición y experiencia en la producción de acero, Austube Mills es reconocida por sus productos de alta calidad, innovación técnica y compromiso con la satisfacción del cliente.

Portafolio de productos:

Austube Mills ofrece una amplia gama de tubos y tuberías de acero diseñados para satisfacer las necesidades de diversas industrias y aplicaciones. Su cartera de productos incluye perfiles estructurales, perfiles huecos circulares (CHS), perfiles huecos cuadrados (SHS), perfiles huecos rectangulares (RHS) y productos de tuberías de conducción. Estos productos están disponibles en diferentes tamaños, espesores y especificaciones, lo que proporciona versatilidad y flexibilidad para diferentes proyectos de construcción e infraestructura.

Tecnología de fabricación:

Austube Mills utiliza tecnología de fabricación avanzada para garantizar la producción de tubos y caños de acero de máxima calidad. Emplean procesos de última generación, como la soldadura por resistencia eléctrica (ERW) y la soldadura por arco sumergido (SAW), para lograr una alta precisión, integridad estructural y consistencia de la soldadura. Esta experiencia tecnológica permite a Austube Mills ofrecer productos que cumplen con los estrictos estándares de la industria y las expectativas de los clientes.

Innovación técnica e investigación:

Austube Mills está a la vanguardia de la innovación técnica en la industria del acero. Invierte en iniciativas de investigación y desarrollo para mejorar continuamente sus productos y procesos de fabricación. Al adoptar nuevas tecnologías y explorar soluciones innovadoras, Austube Mills se mantiene a la vanguardia del mercado de tubos y tuberías de acero, ofreciendo a los clientes los últimos avances en diseño, rendimiento y eficiencia.

Garantía de calidad y cumplimiento:

Austube Mills pone un gran énfasis en el control de calidad y el cumplimiento de las normas. Sus instalaciones de fabricación cumplen con estrictos procedimientos de control de calidad, lo que garantiza que cada producto cumpla con los estándares requeridos de resistencia, durabilidad y precisión dimensional. Austube Mills se compromete a cumplir con las normas australianas e internacionales, lo que brinda a los clientes confianza en la confiabilidad y el rendimiento de sus tubos y tuberías de acero.

Sostenibilidad:

Austube Mills se dedica a las prácticas de fabricación sostenibles. Priorizan la responsabilidad ambiental al minimizar la generación de desechos, optimizar el consumo de energía y maximizar la reciclabilidad de sus productos. Las tuberías y tubos de acero de Austube Mills son conocidos por su durabilidad, larga vida útil y bajo impacto ambiental, lo que los convierte en una opción sostenible para proyectos de infraestructura.

Vinidex

Vinidex es un destacado fabricante y proveedor de sistemas y soluciones de tuberías de plástico de alta calidad en Australia. Con una fuerte presencia en el mercado, Vinidex es conocido por su amplia gama de productos, su experiencia técnica y su compromiso con la sostenibilidad.

Portafolio de productos:

Vinidex ofrece una amplia gama de sistemas de tuberías de plástico diseñados para diversas aplicaciones, como el suministro de agua, el riego, la minería, la distribución de gas y los procesos industriales. Su cartera de productos incluye tuberías de polietileno (PE), tuberías de polipropileno (PP), tuberías de cloruro de polivinilo (PVC) y accesorios. Estas tuberías están disponibles en diferentes tamaños, clasificaciones de presión y configuraciones, lo que permite flexibilidad y compatibilidad con diversos requisitos de proyectos.

Experiencia técnica:

Vinidex cuenta con un equipo de profesionales experimentados que poseen conocimientos técnicos profundos en sistemas de tuberías de plástico. Ofrecen un valioso apoyo a los clientes, ofreciendo orientación sobre la selección de productos, consideraciones de diseño, técnicas de instalación y requisitos específicos del proyecto. Vinidex también invierte en investigación y desarrollo para mejorar continuamente sus productos, incorporando tecnologías y materiales innovadores para mejorar el rendimiento y la eficiencia.

Garantía de calidad y cumplimiento:

Vinidex mantiene estrictos procesos de control de calidad para garantizar la confiabilidad y durabilidad de sus sistemas de tuberías de plástico. Sus productos se someten a pruebas rigurosas y cumplen con las normas australianas e internacionales pertinentes, lo que garantiza el cumplimiento de las regulaciones de la industria y las expectativas de los clientes. El compromiso de Vinidex con el control de calidad brinda a los clientes confianza en la integridad y el rendimiento a largo plazo de sus soluciones de tuberías.

Soporte técnico y capacitación:

Vinidex ofrece asistencia técnica integral y programas de capacitación para ayudar a los clientes en la instalación y el mantenimiento adecuados de sus sistemas de tuberías. Proporcionan recursos, pautas y asistencia en el lugar para garantizar una aplicación correcta y un rendimiento óptimo. El compromiso de Vinidex con la asistencia y la capacitación del cliente ayuda a los contratistas e instaladores a lograr instalaciones eficientes y confiables.

Fuerte red de distribución:

Vinidex cuenta con una red de distribución bien establecida en toda Australia, lo que garantiza la amplia disponibilidad de sus productos. Tiene asociaciones con distribuidores y comerciantes de artículos de plomería, lo que permite un fácil acceso a sus sistemas de tuberías en todo el país. Esta extensa red de distribución mejora la comodidad y el soporte para los clientes en varias regiones.

Fabricantes de tuberías de Australia

Pipemakers Australia es un reconocido fabricante y proveedor de sistemas de tuberías de plástico en Australia. Con una sólida presencia en la industria, Pipemakers es conocido por su amplia gama de productos, su compromiso con la calidad y su enfoque centrado en el cliente.

Amplia gama de productos:

Pipemakers ofrece una amplia gama de sistemas de tuberías de plástico diseñados para diversas aplicaciones, como suministro de agua, alcantarillado, drenaje, riego y telecomunicaciones. Su cartera de productos incluye tuberías de cloruro de polivinilo (PVC), tuberías de polietileno de alta densidad (HDPE) y tuberías de polipropileno (PP), entre otras. Estas tuberías están disponibles en diferentes tamaños, clasificaciones de presión y configuraciones para satisfacer diversos requisitos de proyectos.

Seguro de calidad:

Pipemakers pone un gran énfasis en el control de calidad y el cumplimiento normativo. Sus productos se someten a pruebas rigurosas y cumplen con las normas australianas e internacionales pertinentes. Pipemakers garantiza que sus procesos de fabricación cumplan con estrictos procedimientos de control de calidad, lo que da como resultado productos que cumplen o superan los estándares de la industria en cuanto a resistencia, durabilidad y rendimiento. El cumplimiento de las normas garantiza que sus sistemas de tuberías sean confiables y adecuados para las aplicaciones previstas.

Apoyo técnico:

Pipemakers cuenta con un equipo de profesionales expertos que brindan experiencia técnica y soporte a los clientes. Ofrecen asistencia con la selección de productos, consideraciones de diseño, pautas de instalación y requisitos específicos del proyecto. El soporte técnico de Pipemakers ayuda a los clientes a tomar decisiones informadas y garantiza la instalación y el rendimiento adecuados de sus sistemas de tuberías.

Personalización y flexibilidad:

Pipemakers entiende que cada proyecto tiene requisitos únicos. Ofrecen opciones de personalización para satisfacer las necesidades específicas del proyecto. Esto incluye la fabricación de tuberías con dimensiones, configuraciones y accesorios especiales. La capacidad de Pipemakers para proporcionar soluciones personalizadas agrega flexibilidad y garantiza que los clientes reciban sistemas de tuberías que se adapten exactamente a los requisitos de su proyecto.

Red de distribución:

Pipemakers cuenta con una red de distribución bien establecida en toda Australia. Trabajan en estrecha colaboración con distribuidores y comerciantes de artículos de plomería para garantizar la disponibilidad de sus productos en todo el país. Esta amplia red de distribución permite un fácil acceso a los sistemas de tuberías de Pipemakers, lo que brinda comodidad a los clientes en diferentes regiones.

Unistrut Australia

Unistrut Australia es un proveedor líder de sistemas de estructuras metálicas con canales para aplicaciones de infraestructura eléctrica y mecánica en toda Australia. Como parte de Atkore International, un importante fabricante con sede en los Estados Unidos, Unistrut Australia opera desde instalaciones especializadas en Sídney, Melbourne y Brisbane para atender a los clientes locales.

La empresa se especializa en sistemas de conductos prefabricados Unistrut 1000 y Unistrut P1000, que consisten en tiras de acero perforadas y accesorios de herraje ajustables ensamblados entre sí mediante un método de conexión atornillado patentado. Este diseño de estructura de canal permite un enrutamiento y soporte versátiles de cables, tuberías y equipos a través de elementos de estructura abiertos en la parte posterior. Los sistemas se pueden instalar como estructuras de piso y pared expuestas o empotradas dentro de hormigón.

Se fabrican versiones de acero galvanizado y de acero inoxidable para adaptarse a diversas condiciones ambientales, desde edificios comerciales hasta entornos industriales hostiles. Los productos están certificados según las normas australianas, incluidas la AS/NZS 3000 para instalaciones de bajo voltaje y la certificación IEC 61241 para zonas peligrosas/corrosivas comunes en instalaciones mineras y petroquímicas.

Gracias a su experiencia en ingeniería y a sus técnicos de campo, Unistrut Australia también es capaz de diseñar soluciones de estructura totalmente personalizadas y específicas para cada proyecto. Esto los ha convertido en un socio preferente para trabajos de infraestructura a gran escala que incluyen subestaciones, plantas de gas, sitios mineros y servicios públicos que requieren una gestión de cables o tuberías robustas en tramos largos.

Con instalaciones de fabricación ubicadas estratégicamente en las principales ciudades y una red confiable de distribuidores de tuberías eléctricas y de proceso, Unistrut garantiza un rápido cumplimiento de los proyectos en todos los estados y territorios de Australia. Como líder en tecnología de estructuras metálicas integradas respaldada por los recursos internacionales de Atkore, Unistrut está bien equipada para cumplir con los requisitos de los sectores de construcción industrial y comercial del país.

Tubo C

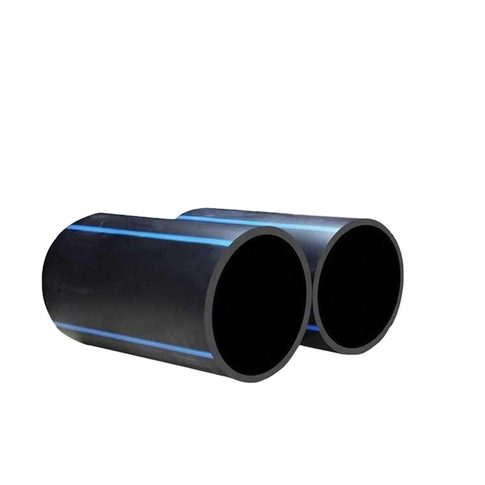

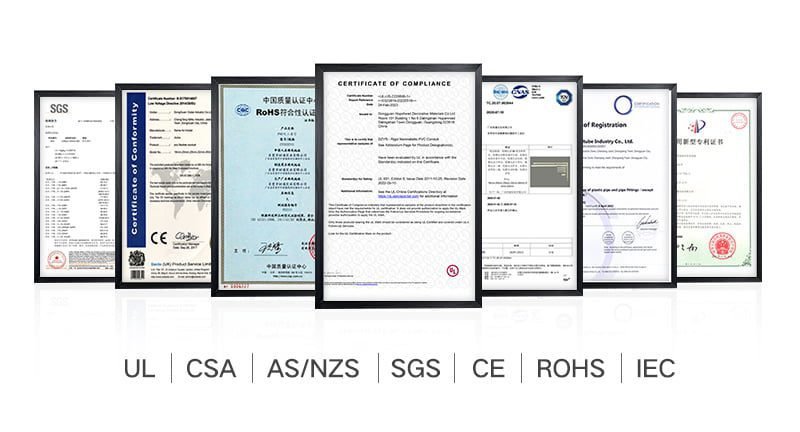

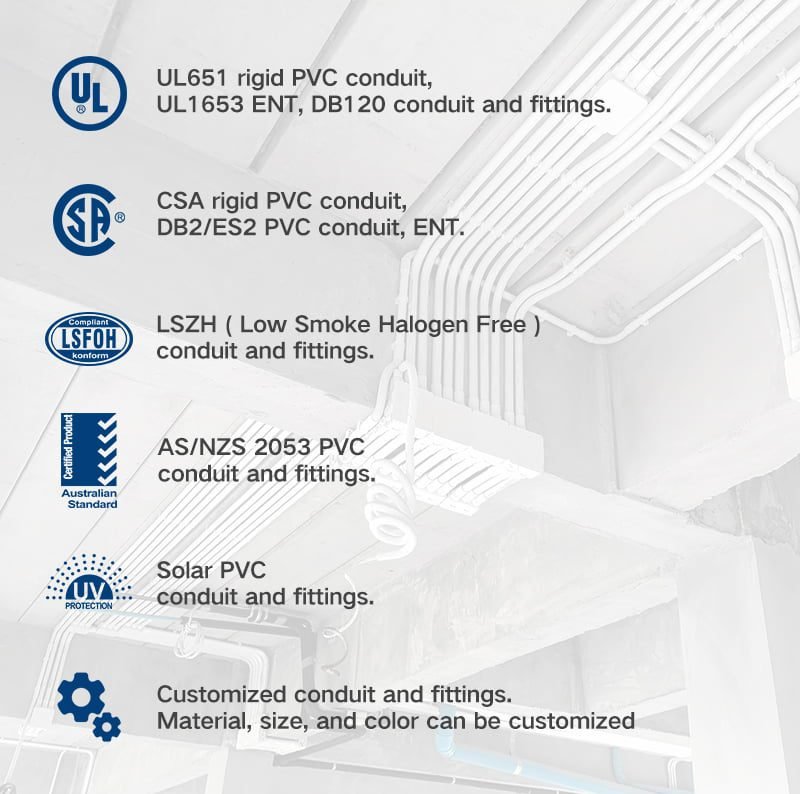

Tubo C es un fabricante especializado en productos de conductos eléctricos, con un enfoque principal en tuberías rígidas y flexibles basadas en PVC, así como en accesorios. Si bien es relativamente nuevo en el mercado de Australia y Nueva Zelanda, Ctube ha ganado reconocimiento por su compromiso con la calidad del producto y la satisfacción del cliente. Su línea de productos cumple con los estrictos requisitos de las normas australianas, incluidas las certificaciones AS/NZS 2053, IEC y CE.

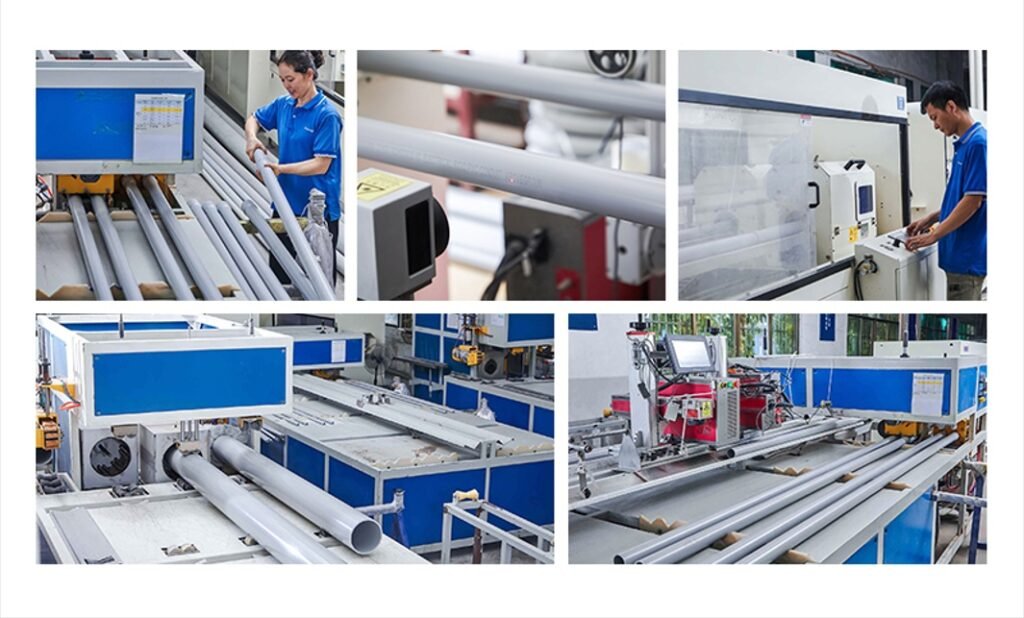

Ctube se enorgullece de ofrecer soluciones de conductos eléctricos de alta calidad para diversas aplicaciones. Su gama de conductos de PVC rígidos ofrece una protección sólida y un enrutamiento eficiente para el cableado eléctrico en entornos comerciales, residenciales e industriales. Estos conductos son conocidos por su durabilidad, resistencia al impacto y propiedades ignífugas, lo que garantiza la seguridad y la confiabilidad de las instalaciones eléctricas.

Además de conductos rígidos, Ctube también ofrece una selección de Conductos flexibles de PVCEstos conductos brindan flexibilidad y facilidad de instalación, lo que los hace ideales para aplicaciones que requieren doblarse o maniobrar alrededor de obstáculos. La flexibilidad de estos conductos permite un enrutamiento eficiente de los cables en sistemas de cableado complejos y, al mismo tiempo, brinda protección esencial para los cables eléctricos.

Ctube respalda sus productos de conductos con una gama de accesorios, incluidos conectores, accesorios, cajas de conexiones, etc. Estos accesorios están diseñados para garantizar una instalación adecuada, conexiones seguras y una gestión eficaz de los sistemas de conductos eléctricos. Al cumplir con los estándares de la industria, Ctube garantiza que sus productos sean confiables, seguros y cumplan con las regulaciones necesarias.

El compromiso de Ctube con la calidad y la innovación de sus productos hace que sea reconocida en el mercado australiano. Los clientes que eligen a Ctube como su proveedor preferido pueden esperar productos de conductos eléctricos innovadores y confiables, respaldados por un excelente servicio al cliente y soporte técnico. La dedicación de Ctube a cumplir con los estándares de la industria y brindar productos de alta calidad los ha posicionado como un socio confiable para contratistas, constructores y profesionales eléctricos en el mercado australiano y neozelandés.

Tema relacionado: Los 10 principales fabricantes y proveedores de conductos de PVC en Australia y Nueva Zelanda