Conduits en PVC conformes à la norme IEC 61386 : tout ce que vous devez savoir

1. Introduction

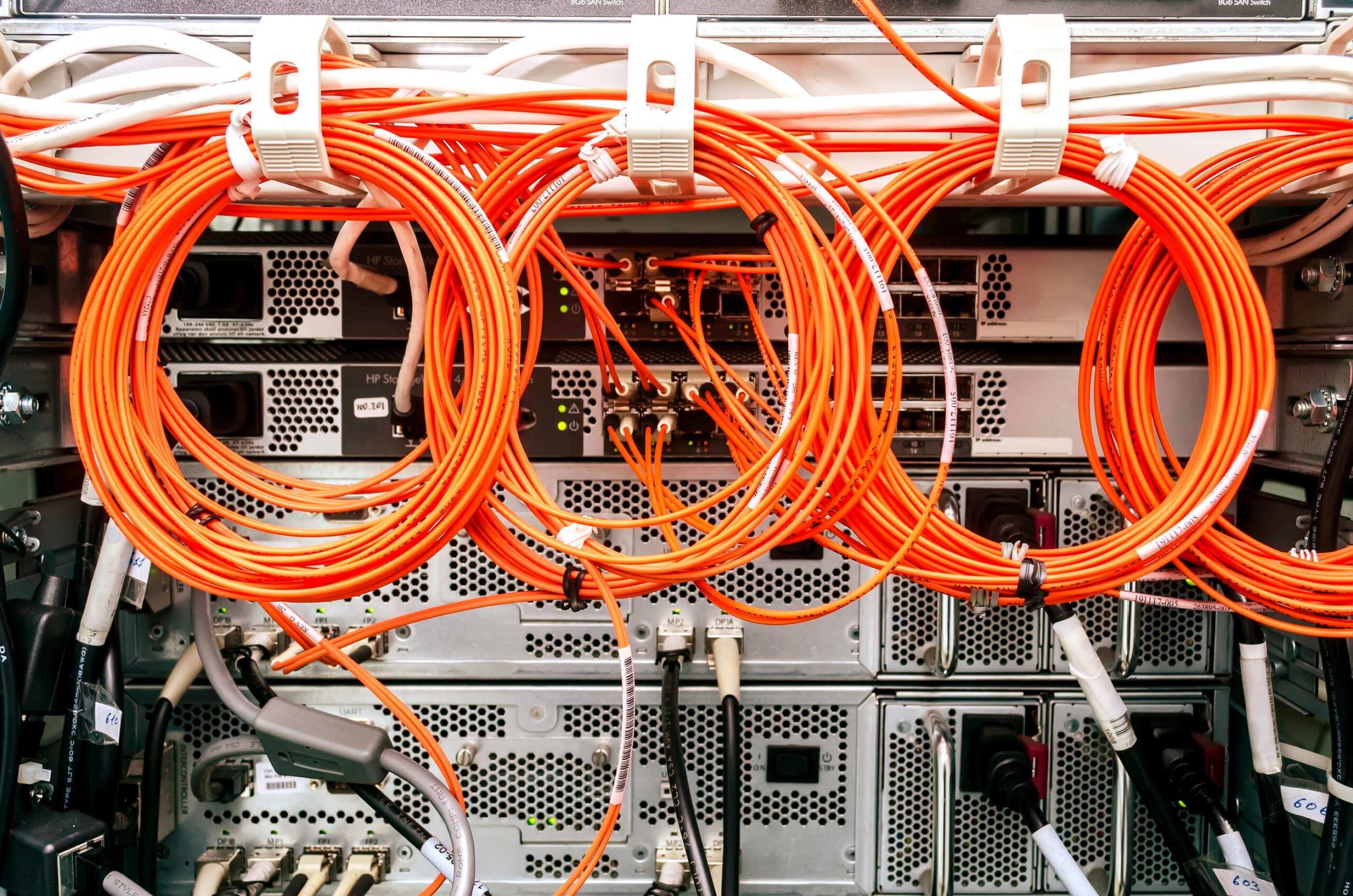

Pour les installations électriques, le choix du bon conduit est crucial pour garantir sécurité, durabilité et performance. Parmi les différents matériaux de conduits disponibles, le PVC (polychlorure de vinyle) est un choix populaire en raison de sa flexibilité, de sa résistance à la corrosion et de sa facilité d'installation. La norme CEI 61386 fournit des lignes directrices essentielles pour la classification et les exigences de performance des systèmes de conduits, garantissant ainsi leur conformité aux normes mondiales de sécurité et de fiabilité.

Que vous travailliez sur un projet résidentiel, commercial ou industriel, comprendre les spécifications et les avantages des conduits selon la norme CEI 61386 est essentiel pour prendre des décisions éclairées. Cet article examine en détail les systèmes de conduits définis par la norme CEI 61386 et compare les conduits en PVC aux conduits métalliques traditionnels. À la fin de ce guide, nous espérons que vous maîtriserez parfaitement les classifications des conduits, les tests de performance et les bonnes pratiques pour choisir le système adapté à vos projets électriques.

Commençons par le titre du premier chapitre, suivi d'une articulation détaillée sur la CEI et la norme CEI 61386.

2. Comprendre la norme CEI et la norme CEI 61386

2.1 Qu’est-ce que la CEI ?

La Commission électrotechnique internationale (CEI) est une organisation mondiale de normalisation qui élabore et publie des normes internationales pour toutes les technologies électriques, électroniques et connexes. Fondée en 1906, la CEI joue un rôle crucial pour garantir la sécurité, la qualité et l'interopérabilité des produits et systèmes électriques dans le monde entier. Ses normes sont largement adoptées et reconnues par les gouvernements, les fabricants et les organismes de réglementation, favorisant ainsi la cohérence internationale dans la conception, la production et les performances des produits électriques.

Parmi ses nombreuses normes, la CEI joue un rôle majeur dans l'élaboration de critères pour des systèmes tels que les conduits, les accessoires de câblage et les câbles électriques. L'organisation travaille en étroite collaboration avec les organismes nationaux de normalisation, garantissant ainsi la mise en œuvre des normes CEI à l'échelle mondiale, aidant ainsi les industries à maintenir un niveau élevé de sécurité opérationnelle et de compatibilité technique.

2.2 Qu’est-ce que la norme IEC 61386 ?

Parmi ses normes clés, la norme IEC 61386 est largement considérée comme la référence incontournable pour les systèmes de conduits, qui se concentre spécifiquement sur la classification et les exigences de performance des systèmes de conduits utilisés pour protéger et acheminer le câblage électrique.

2.2.1 Pays et marchés qui adoptent la norme IEC 61386

Chine

La Chine a transposé la norme CEI 61386 en norme nationale GB/T 20041.1-2015, qui régit les systèmes de conduits sur le marché intérieur. Cette adaptation garantit que les fabricants et professionnels locaux respectent les normes de sécurité et de performance internationalement reconnues pour les systèmes de conduits, tout en s'alignant sur les exigences du marché mondial.

Union européenne (UE)

Dans l'Union européenne, des pays comme l'Allemagne, la France et d'autres pays adoptent largement la norme CEI 61386 grâce au marquage CE. Cela garantit que les systèmes de conduits répondent aux normes européennes essentielles de sécurité et de performance, facilitant ainsi la libre circulation des marchandises entre les États membres. La reconnaissance de la norme CEI 61386 dans l'UE permet aux fabricants et aux fournisseurs de garantir que leurs conduits répondent aux exigences rigoureuses du marché.

Autres pays membres de la CEI

L'Australie, le Japon et plusieurs autres pays membres de la CEI utilisent souvent la norme CEI 61386 comme base pour leurs réglementations techniques nationales ou leurs spécifications industrielles. Ces pays peuvent adapter la norme CEI pour mieux s'adapter aux conditions locales, mais les principes fondamentaux de la norme CEI 61386 restent la base de leurs exigences techniques. L'adoption généralisée de la norme CEI 61386 contribue à la normalisation des systèmes de conduits, garantissant ainsi la sécurité, la qualité et la compatibilité au-delà des frontières internationales.

2.2.2 Quels types de conduits la norme IEC 61386 mentionne-t-elle ?

Conduits métalliques – Connus pour leur grande résistance mécanique et leurs capacités de mise à la terre.

Conduits non métalliques – Fabriqué à partir de matériaux comme le PVC, qui offrent une résistance à la corrosion et une isolation électrique.

Conduits composites – Combinaison des propriétés des matériaux métalliques et non métalliques pour des applications spécialisées.

La norme décrit les exigences de performance dans des conditions normales et extrêmes, notamment l'exposition à la pression mécanique, aux contraintes thermiques et à l'exposition aux produits chimiques. Elle définit également les méthodes d'essai utilisées pour évaluer la conformité à ces critères de performance.

De plus, la norme CEI 61386 reconnaît que certains systèmes de conduits peuvent être utilisés dans des environnements dangereux. Dans ce cas, des exigences supplémentaires doivent être respectées pour garantir la sécurité et la conformité.

2.2.3 Classification des conduits selon la norme CEI 61386

La norme IEC 61386 est divisée en plusieurs parties, chacune traitant de types spécifiques de systèmes de conduits et de leurs exigences uniques :

CEI 61386-21 – Systèmes de conduits rigides : définit les exigences relatives aux conduits qui conservent une forme fixe sous contrainte mécanique.

CEI 61386-22 – Systèmes de conduits pliables : Couvre les conduits qui peuvent être pliés ou fléchis sans revenir à leur forme d’origine.

CEI 61386-23 – Systèmes de conduits flexibles : Spécifie les propriétés des conduits qui peuvent fléchir et se plier à plusieurs reprises sans dommage.

CEI 61386-24 – Systèmes de conduits enterrés : décrit les exigences particulières pour les conduits exposés à la pression du sol, à l’humidité et aux changements de température.

CEI 61386-25 – Dispositifs de fixation de conduits : définit les exigences de performance des composants utilisés pour fixer les systèmes de conduits en place.

Ce système de classification permet aux fabricants, aux installateurs et aux inspecteurs de sélectionner le système de conduits approprié pour des applications spécifiques, garantissant ainsi la cohérence et la conformité aux normes internationales de sécurité et de performance.

Nous présentons ici quelques détails sur la norme IEC et IEC 61386.

Dans la section suivante, nous examinerons de plus près la norme IEC 61386-1, qui est une partie essentielle de la série IEC 61386 et définit les exigences générales relatives aux systèmes de conduits.

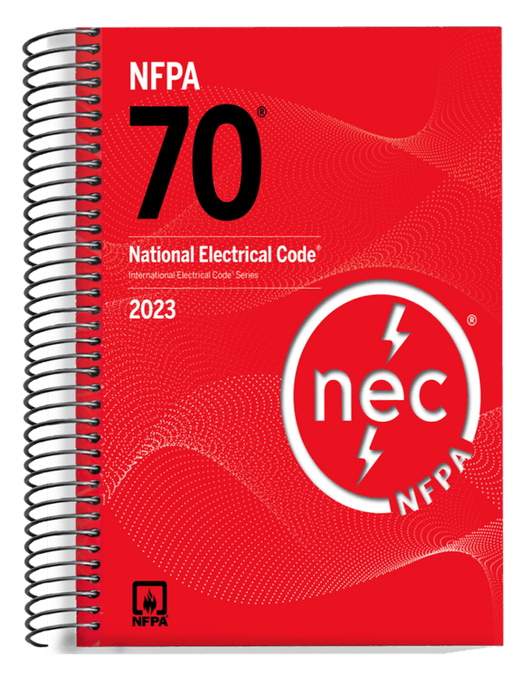

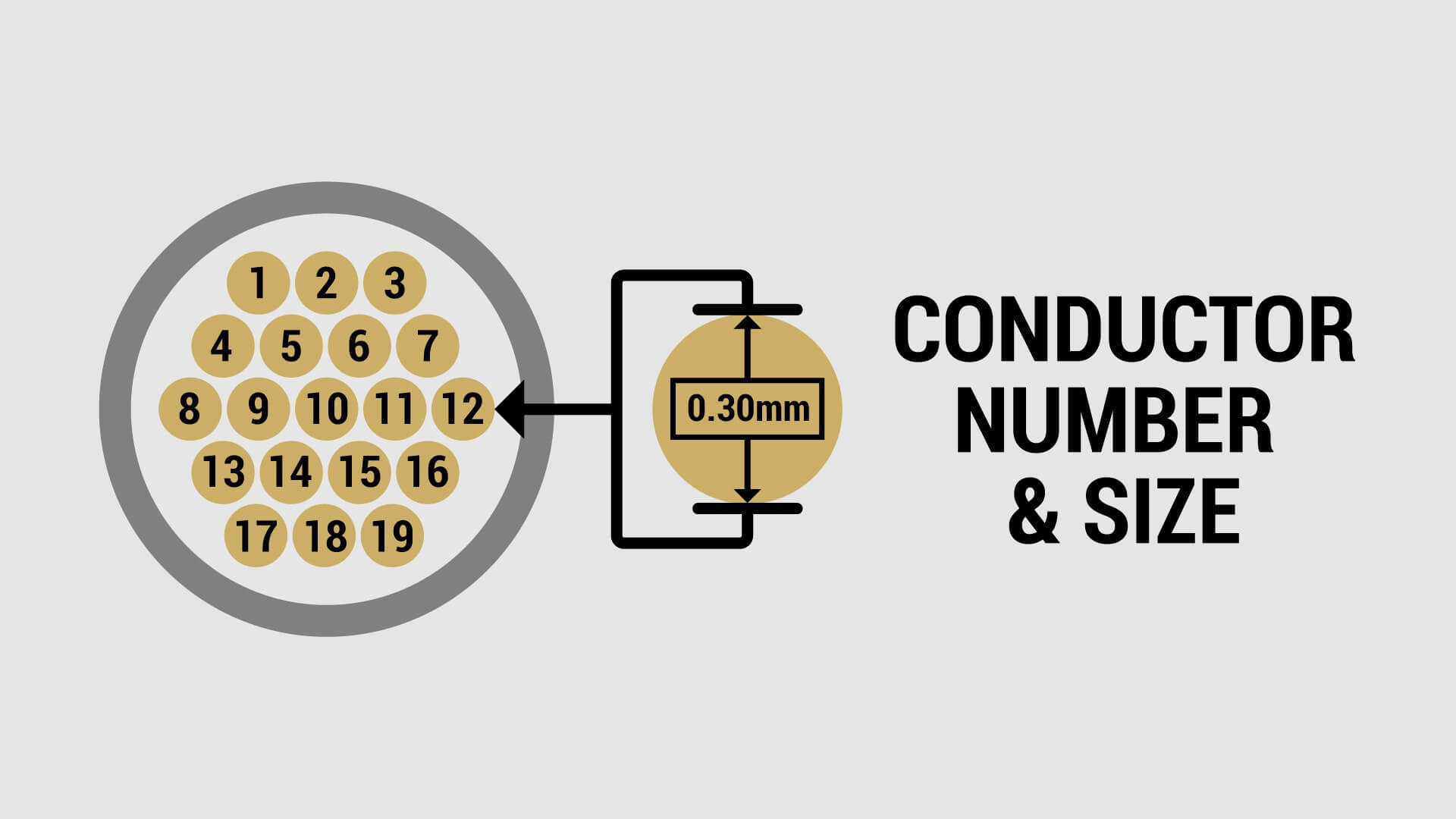

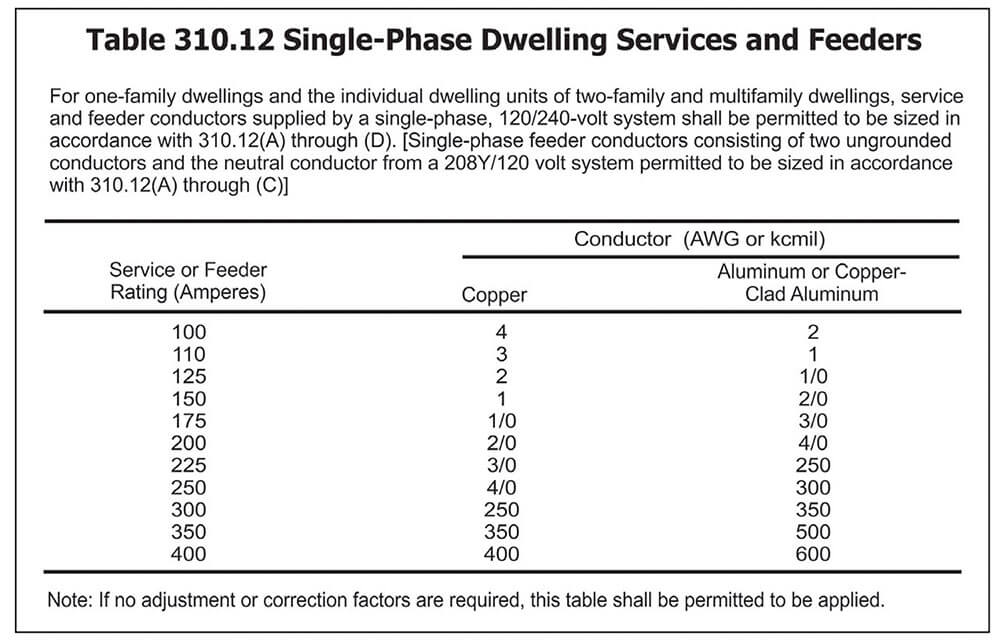

3. Présenter les exigences clés de la norme IEC 61386

La norme CEI 61386-1 fournit des lignes directrices détaillées et des critères de performance pour les conduits et leurs raccords utilisés pour protéger et gérer les conducteurs et câbles isolés dans les installations électriques ou les systèmes de communication. Ces systèmes sont conçus pour être utilisés dans des environnements avec des tensions électriques allant jusqu'à 1 000 V CA et 1 500 V CC, ce qui les rend adaptés aux applications résidentielles et industrielles.

3.1 Exigences générales et conditions d'essai

Nous fournissons ici un résumé des exigences générales relatives aux systèmes de conduits et des conditions dans lesquelles ils sont testés.

3.1.1 Exigences générales

Conception et constructionLes conduits et leurs raccords doivent être conçus et fabriqués pour garantir des performances fiables en utilisation normale. Ils doivent assurer une protection adéquate de l'utilisateur et des zones environnantes.

Assemblage et protection:Lorsqu'ils sont assemblés conformément aux instructions du fabricant, les conduits et les raccords doivent assurer une protection mécanique et, si nécessaire, une protection électrique des câbles et des conducteurs à l'intérieur.

Intégrité des articulations:Les propriétés de protection du joint entre le conduit et le raccord de conduit doivent être égales ou supérieures aux niveaux de protection déclarés pour l'ensemble du système de conduits.

Durabilité:Les conduits et les raccords doivent résister aux contraintes rencontrées pendant le transport, le stockage, l'installation et l'application régulière sans compromettre leurs performances.

Conformité:La conformité à ces exigences est vérifiée en effectuant les tests spécifiés décrits dans la norme.

3.1.2 Conditions générales des tests

Tests de typeTous les essais réalisés conformément à la norme sont des essais de type. Les systèmes de conduits de même classification (bien que les couleurs puissent varier) doivent être considérés comme un même type de produit aux fins des essais.

Température ambiante:Sauf indication contraire, les tests doivent être effectués à une température ambiante de 20 ± 5°C.

Conditions d'échantillonnageLes essais sont généralement réalisés sur trois échantillons neufs prélevés sur une même longueur de conduit. Les conduits et raccords non métalliques ou composites doivent être conditionnés pendant au moins 240 heures à 23 ± 2 °C et à une humidité relative de 40 à 60 °C avant les essais.

État des échantillonsLes échantillons doivent être propres et toutes les pièces montées comme elles le seraient en utilisation normale. Les systèmes de conduits doivent être assemblés conformément aux instructions du fabricant, en particulier lorsqu'une force est nécessaire pour assembler les joints.

Échecs des tests et actionsSi un échantillon ne satisfait pas aux exigences du test, les tests restants seront effectués sur des échantillons supplémentaires si nécessaire. Un échec à un test nécessite un nouveau test complet de tous les échantillons pour garantir la conformité.

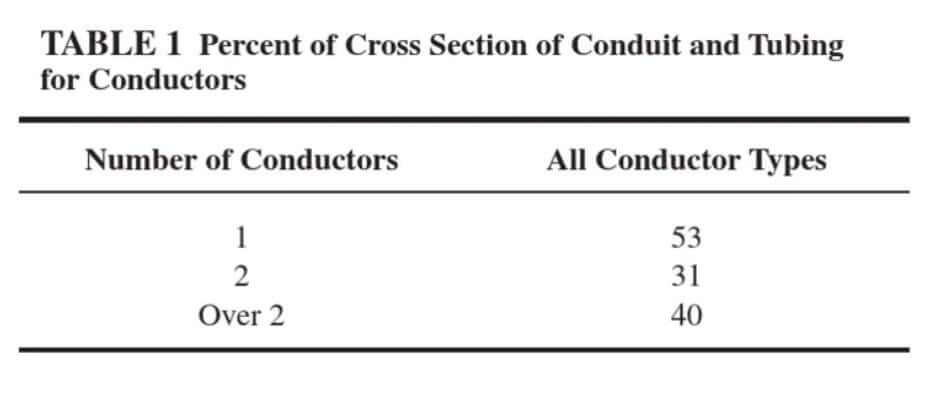

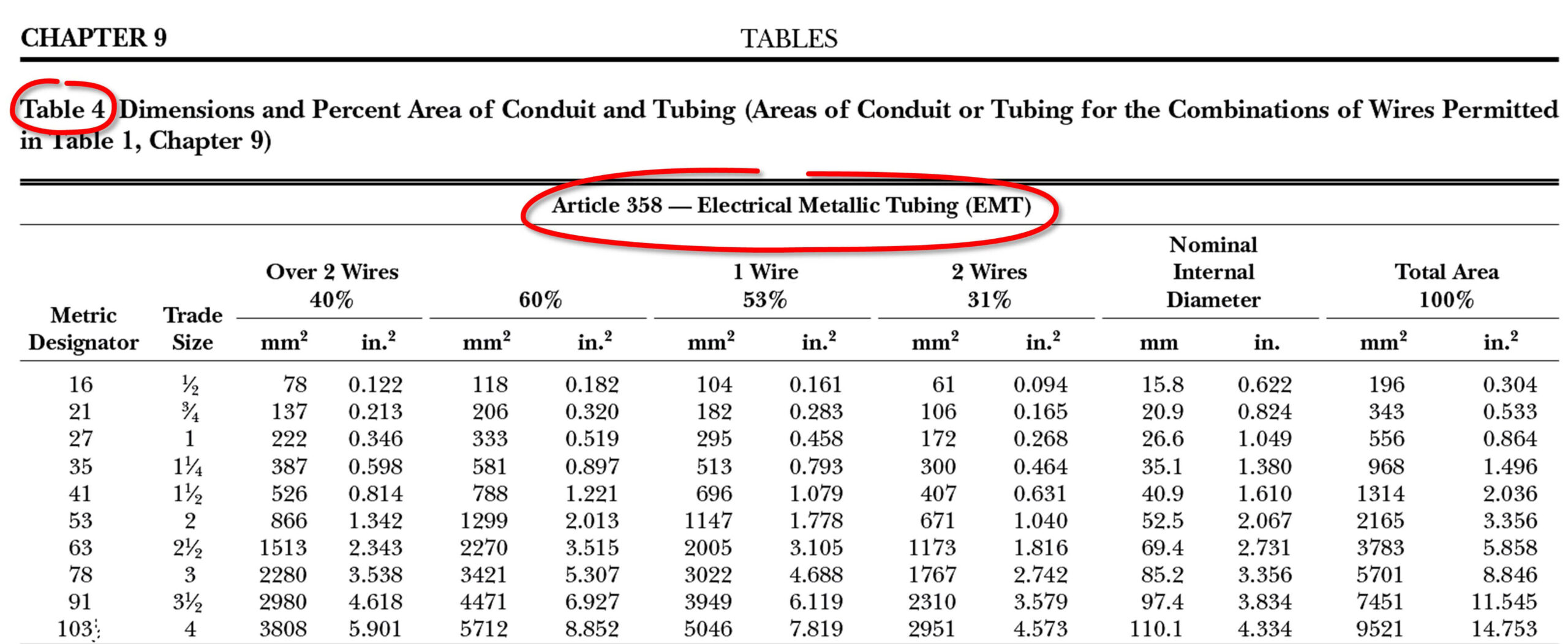

3.2 Critères de classification selon la norme CEI 61386

La norme CEI 61386 classe les systèmes de conduits en fonction de leurs propriétés mécaniques, électriques, thermiques, d'influences externes et de résistance à la flamme. Elle n'implique pas de tests réels, mais établit la classification des conduits selon des propriétés spécifiques. En résumé, la classification aide les utilisateurs à choisir le type de conduit adapté à leur application. Voici quelques informations pour vous aider à mieux comprendre.

3.2.1 Propriétés mécaniques

Les systèmes de conduits sont classés en fonction de leur capacité à résister à différentes contraintes mécaniques.

Résistance à la compression:S'étend de Très léger, Léger, Moyen, Lourd et Très lourd.

Résistance aux chocs:Classé de très léger à très lourd, indiquant dans quelle mesure le conduit peut supporter les chocs ou impacts physiques.

Résistance à la flexion:Les classifications incluent rigide, pliable, auto-récupérable et flexible, montrant la facilité avec laquelle le conduit peut se plier ou revenir à sa forme d'origine.

Résistance à la traction:S'étend de très léger à très lourd, définissant la capacité du matériau à résister à l'étirement sous tension.

Capacité de charge suspendue:Les classifications de très léger à très lourd indiquent la quantité de poids que le conduit peut supporter lorsqu'il est suspendu.

3.2.2 Plages de température

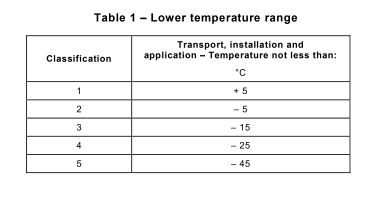

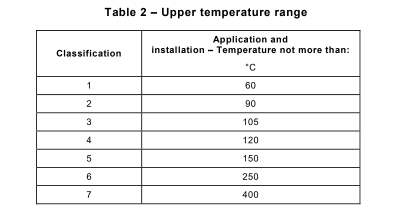

Les systèmes de conduits sont classés en fonction de leur résistance aux températures extrêmes :

Plage de température inférieure:Classifications de +5°C à -45°C, définissant la température minimale à laquelle le conduit peut être transporté, installé et utilisé.

Plage de température supérieure:Les classifications vont de 60°C à 400°C, indiquant la température maximale que le conduit peut supporter pendant l'application et l'installation.

3.2.3 Caractéristiques électriques

Les systèmes de conduits doivent répondre à des exigences électriques spécifiques :

Avec des caractéristiques de continuité électrique:Cette classification garantit que le conduit maintient la continuité électrique, assurant la mise à la terre et la protection.

Avec des caractéristiques d'isolation électrique:Indique la capacité du conduit à agir comme un isolant, empêchant le passage du courant électrique.

3.2.4 Résistance aux influences extérieures

La capacité du conduit à résister aux facteurs environnementaux externes est classée comme suit :

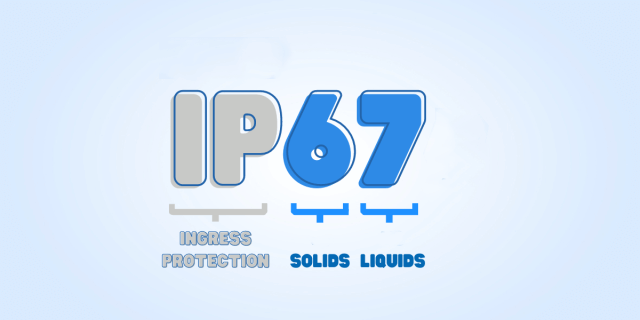

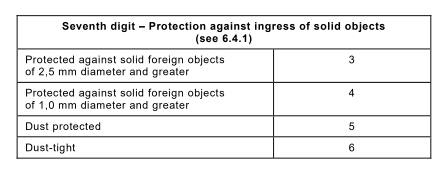

Protection contre la pénétration d'objets solides:Le niveau de protection est défini selon les normes IEC 60529, avec au moins une protection IP3X.

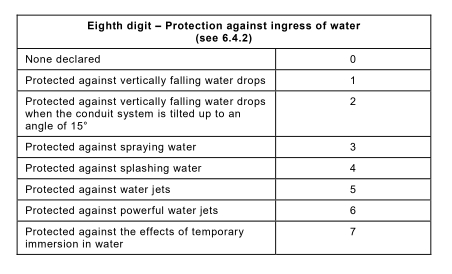

Protection contre la pénétration de l'eau:Les classifications sont basées sur la capacité à empêcher l'eau de pénétrer dans le conduit, avec un indice IPX0 minimum.

Résistance à la corrosion:Les conduits peuvent être classés avec ou sans protection contre la corrosion, selon le matériau et l'utilisation prévue.

3.2.5 Propagation de la flamme

Les systèmes de conduits sont classés en fonction de leur résistance à la propagation des flammes :

Non propagateur de la flamme:Conduit qui ne permet pas aux flammes de se propager sur toute sa longueur.

Propagation de la flamme:Conduit qui peut permettre la propagation des flammes, bien qu'il résiste généralement au feu dans une certaine mesure.

De plus, dans des pays comme l’Australie et l’Autriche, les conduits peuvent être classés pour leurs faibles émissions de gaz acides, indiquant leur capacité à résister à certains dangers environnementaux.

3.3 Exigences en matière de marquage et de documentation

Nous résumons ici également les exigences de marquage de la norme IEC 61386. La compréhension des exigences de marquage et de documentation des systèmes de conduits est essentielle tant pour les fournisseurs que pour les clients.

Pour les fournisseurs, il garantit la conformité aux normes internationales, améliore la traçabilité et renforce la réputation de la marque en fournissant une identification claire du produit et des informations fiables.

Pour les clients, cela garantit des produits de haute qualité répondant à des critères de performance spécifiques, facilite le choix des produits et garantit une installation et une assistance faciles. Un marquage approprié facilite les transactions et garantit la sécurité et la fiabilité des produits.

Identification du fabricant:Chaque conduit doit être marqué du nom ou de la marque du fabricant ou du vendeur responsable et d'une marque d'identification du produit (par exemple, un numéro de catalogue ou un symbole) pour une identification facile.

Code de classification: Le conduit ou son plus petit emballage doit être marqué d'un code de classification. Ce code, conformément à l'annexe A, doit comprendre au moins les quatre premiers chiffres et être clairement visible.

Conduits auto-récupérables:Les conduits auto-récupérables doivent également porter le code de classification sur le conduit ou sur le plus petit emballage fourni, avec une étiquette claire indiquant au moins les cinq premiers chiffres.

Compatibilité et classification:Le fabricant est responsable d'indiquer la compatibilité des pièces au sein d'un système de conduits et doit fournir une classification complète dans la documentation du produit, ainsi que les informations nécessaires pour un transport, un stockage, une installation et une utilisation appropriés.

Propagation de la flammeLes conduits en matériaux propagateurs de flammes doivent être marqués d'un symbole spécifique (icône de flamme) sur toute leur longueur, idéalement à des intervalles ne dépassant pas 1 mètre. Si l'emballage rend le marquage invisible, il doit être apposé sur l'emballage.

Installations de mise à la terre:Les conduits avec des dispositifs de mise à la terre doivent être marqués du symbole IEC 60417-5019 pour la terre de protection, mais celui-ci ne doit pas être placé sur des pièces amovibles comme les raccords.

Durabilité et lisibilitéLes marquages doivent être durables, clairs et lisibles, et être vérifiés avec une vision normale ou corrigée. La surface de marquage doit également être soumise à des tests de frottement pour garantir sa durabilité, avec des procédures spécifiques pour tester l'endurance du marquage dans diverses conditions.

Conformité des inspectionsTous les marquages doivent être inspectés afin de garantir leur conformité aux normes en vigueur. Cela comprend des contrôles visuels et des tests de frottement avec du coton imbibé de solvants comme le n-hexane 95%, afin de garantir leur intégrité dans des conditions normales de manipulation et d'usure.

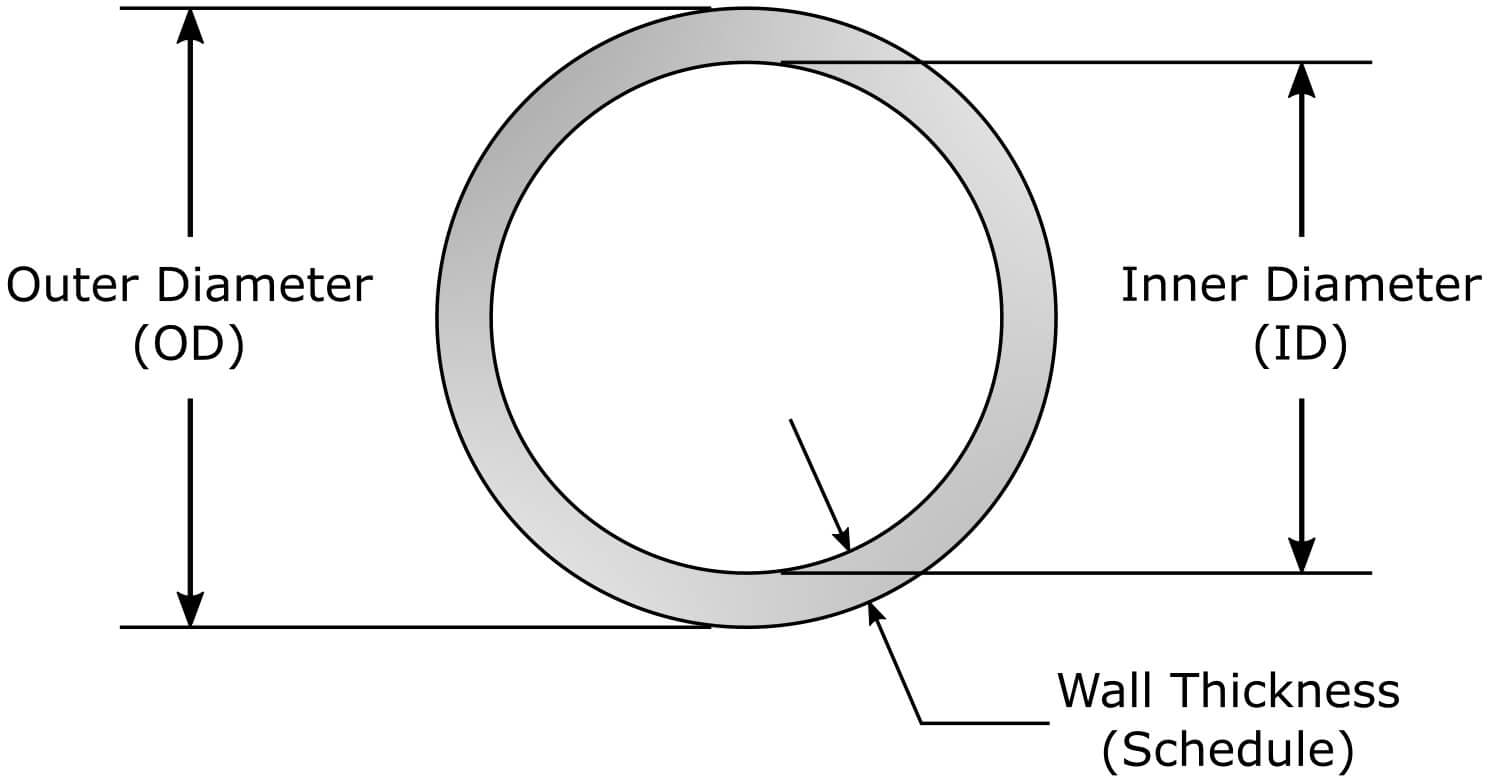

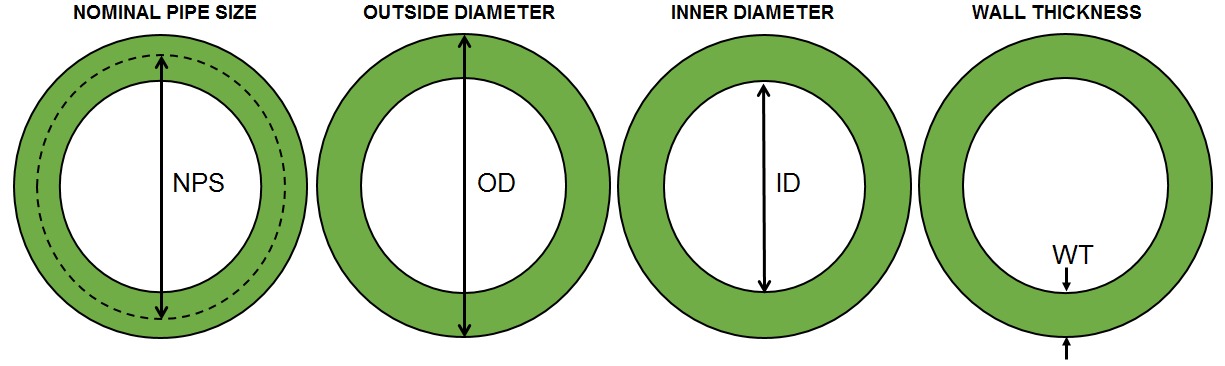

3.4 Dimensions et exigences de construction pour les systèmes de conduits

Il est essentiel de comprendre les dimensions et les exigences de construction des systèmes de conduits pour garantir une installation sûre et des performances fiables.

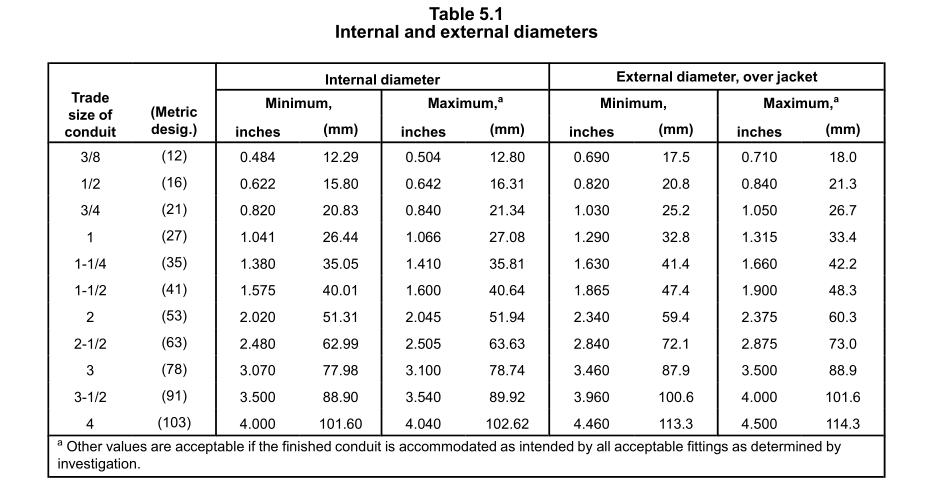

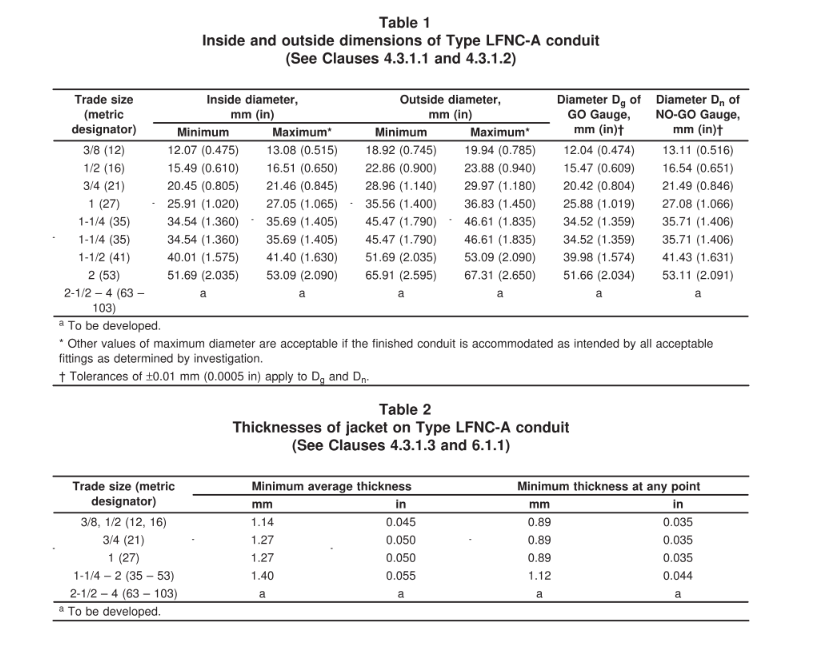

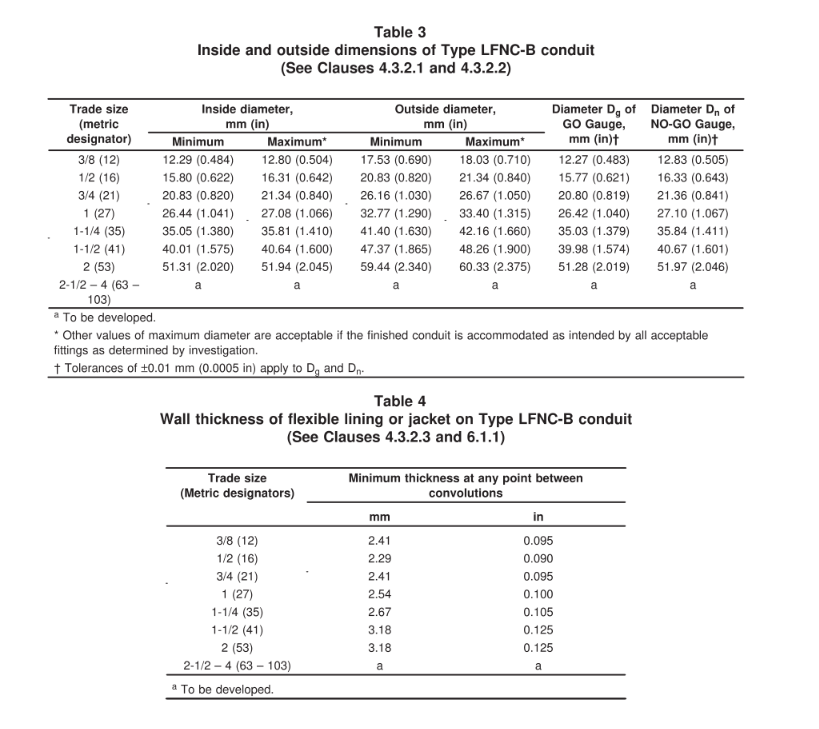

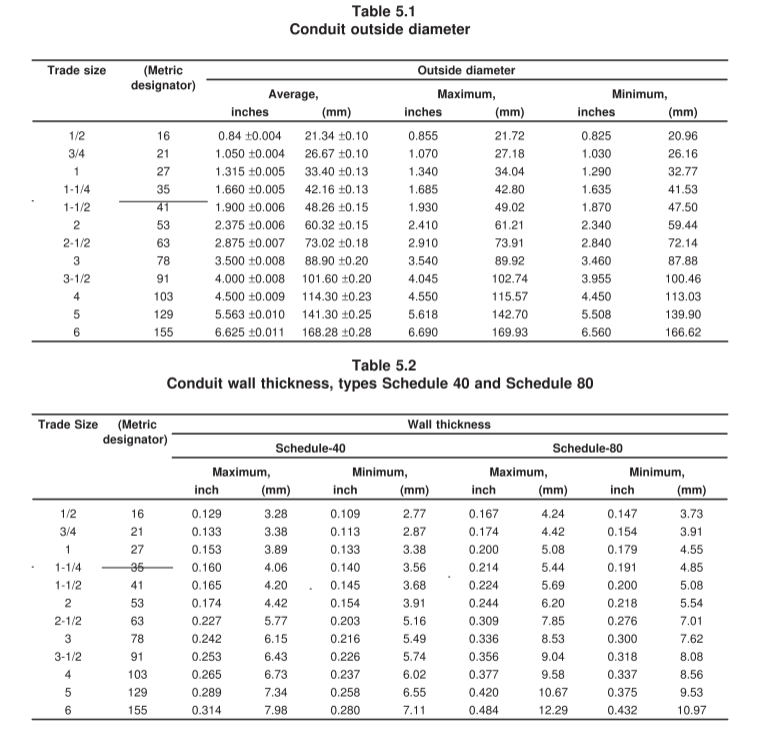

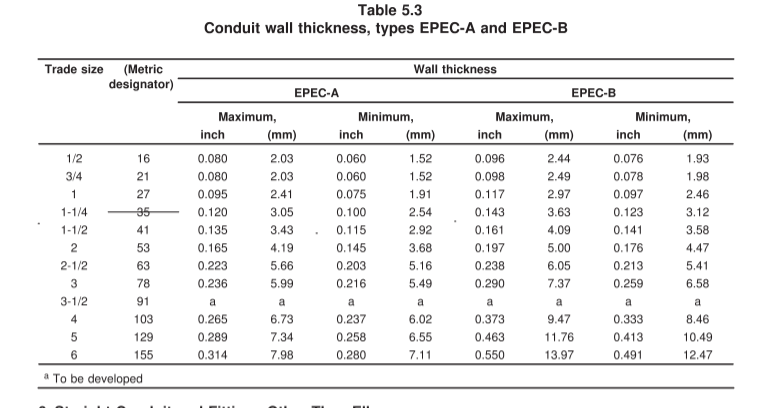

3.4.1 Conformité des dimensions

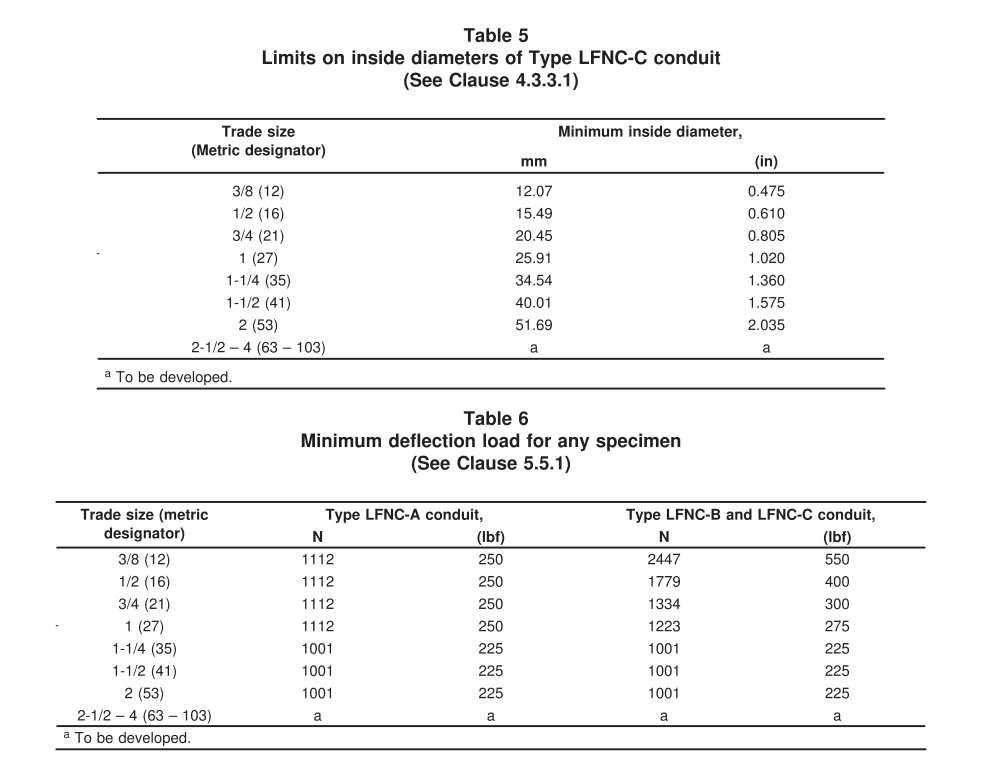

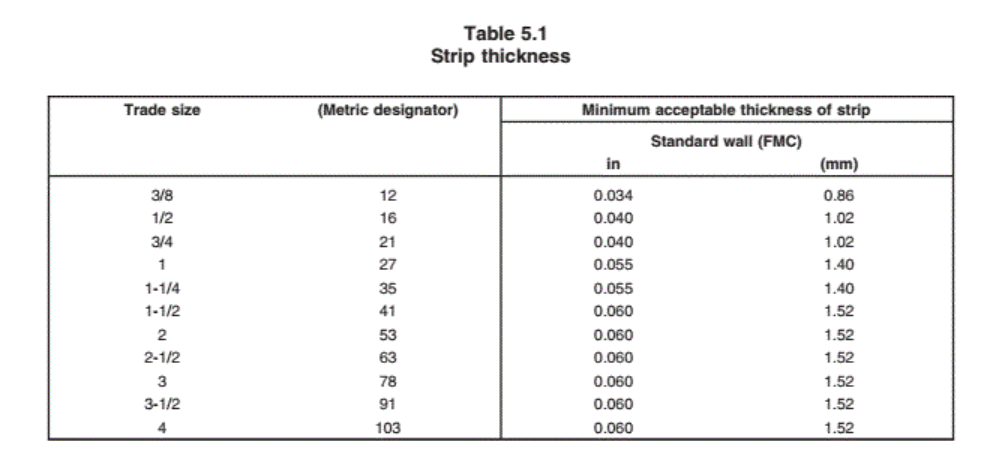

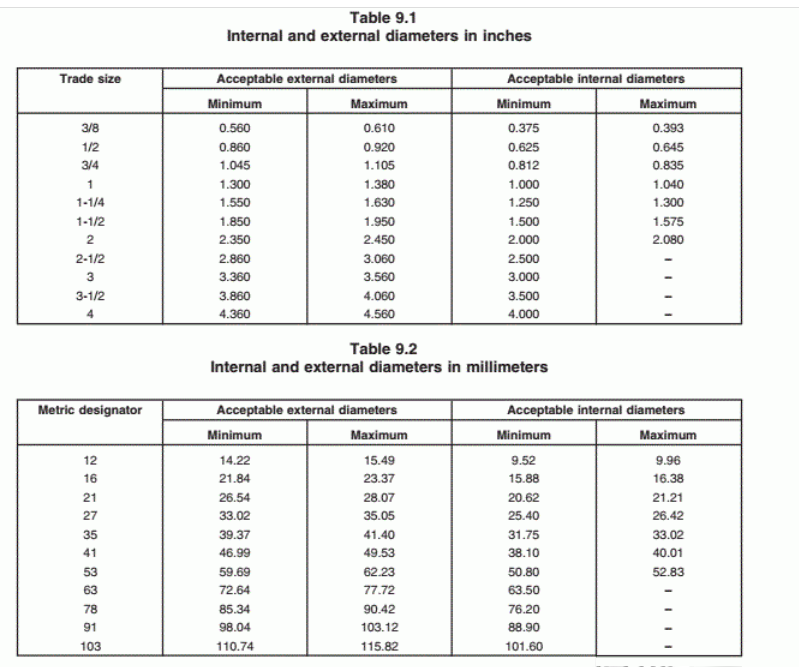

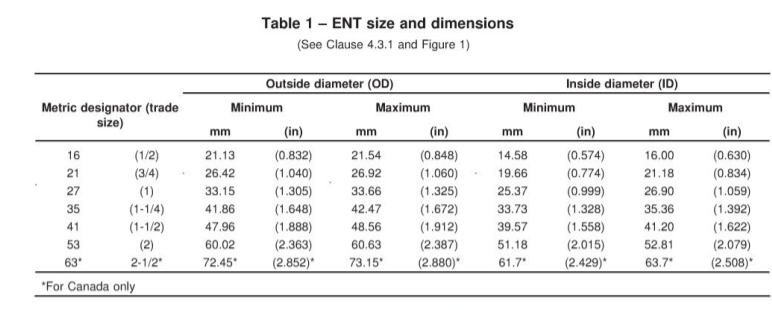

Filetage et diamètres extérieurs : Les filetages et les diamètres extérieurs des conduits doivent être conformes à la norme IEC 60423. Cela garantit que toutes les tailles et tous les diamètres de filetage sont uniformes et répondent aux spécifications nécessaires en matière de compatibilité et de sécurité.

Autres dimensions : Pour toutes les autres dimensions, les systèmes de conduits doivent répondre aux exigences décrites dans la partie 2 de la norme CEI 61386, garantissant ainsi la cohérence et des mesures normalisées entre les différents types de systèmes de conduits.

3.4.2 Normes de construction

Bords tranchants et bavures : Les systèmes de conduits doivent être conçus et construits sans bords tranchants, bavures ou projections de surface qui pourraient endommager les câbles ou blesser les installateurs et les utilisateurs pendant la manipulation et l'installation.

Vis:Les vis utilisées pour fixer les composants ou les couvercles doivent être conformes à des directives spécifiques :

- Filetages métriques ISO:Toutes les vis doivent utiliser des filetages métriques ISO pour éviter d'endommager l'isolation du câble lors de l'installation.

- Vis autotaraudeuses:Les vis autotaraudeuses ne doivent pas être utilisées pour éviter d'endommager le conduit ou les raccords.

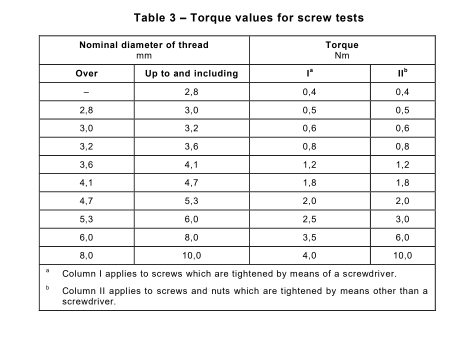

Fixation et couple de serrage des visLes vis de fixation des conduits doivent résister aux contraintes mécaniques lors de l'installation et de l'utilisation normale. Pour une fixation avec des vis à filetage préformé, celles-ci doivent être serrées et desserrées 10 fois (ou 5 fois dans certains cas) sans subir de dommage. Les vis autotaraudeuses doivent être testées pour vérifier les valeurs de couple indiquées dans le tableau 3, afin de garantir une installation et une durabilité correctes sans endommager la vis ni la partie filetée.

Matériau et résistanceTout matériau à l'intérieur du joint (par exemple, caoutchouc, fibre) exposé aux influences extérieures doit offrir le même niveau de protection que le conduit ou le raccord lui-même. Cela garantit la résistance globale du système aux facteurs environnementaux.

Démontage:Pour les systèmes de conduits assemblés sans filetage, les fabricants doivent préciser si le système peut être démonté et comment cela peut être fait en toute sécurité, garantissant ainsi la facilité d'entretien et la flexibilité.

4. Tests détaillés des conduits dans la norme CEI 61386

4.1 Propriétés mécaniques requises dans la norme CEI 61386

Les systèmes de conduits doivent présenter une résistance mécanique suffisante pour supporter les forces auxquelles ils sont soumis en cours d'utilisation. Selon leur classification, ces systèmes ne doivent pas se fissurer ni se déformer au point de rendre difficile l'insertion des conducteurs ou câbles isolés. Ils doivent également pouvoir supporter des équipements s'ils sont utilisés comme supports, tant pendant l'installation que pendant le fonctionnement. Ils doivent être vérifiés par les essais suivants. Nous détaillerons ces essais ci-après.

Pour une meilleure compréhension, sauf indication contraire, les tests pertinents mentionnés ci-dessous sont généralement requis pour tous les types de conduits électriques, y compris les conduits métalliques, non métalliques et composites.

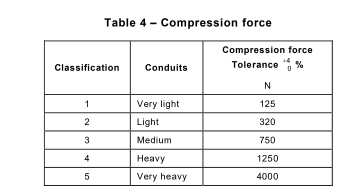

4.1.1 Test de compression

Des échantillons de conduits (200 ± 5 mm de long) sont soumis à un essai de compression en appliquant une force progressivement croissante jusqu'à atteindre la valeur spécifiée pour chaque classification de conduit. Après application de la force, le diamètre extérieur de l'échantillon est à nouveau mesuré afin de vérifier l'absence de déformation. La différence entre le diamètre initial et le diamètre aplati ne doit pas dépasser 251 TP3T de la dimension d'origine. La force est ensuite retirée et l'échantillon est vérifié pour détecter d'éventuelles fissures. Cet essai garantit la résistance du conduit à la compression pendant l'installation et l'utilisation.

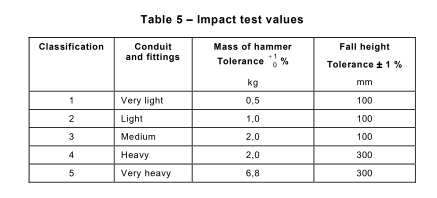

4.1.2 Essai d'impact

Cet essai évalue la résistance aux chocs des systèmes de conduits en soumettant douze échantillons (200 ± 5 mm de long) à un impact spécifié. Les échantillons sont d'abord conditionnés à la température requise, puis un marteau est lâché sur l'échantillon pour simuler des impacts potentiels en conditions réelles. La masse du marteau et la hauteur de chute varient selon la classification du conduit, les classes plus lourdes nécessitant des essais de choc plus importants. Après l'essai, le conduit ne doit présenter aucun dommage, fissure ou déformation significatifs.

4.1.3 Essai de flexion

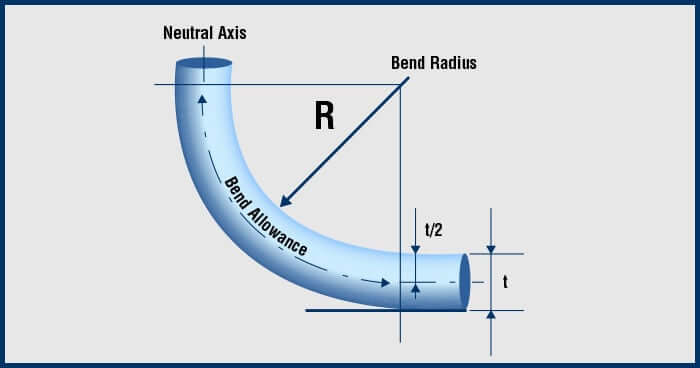

Le test de flexion est effectué pour garantir que les conduits métalliques et non métalliques peuvent résister à la flexion lors de l'installation sans dommage.

Pour conduits métalliques (tailles 16, 20 et 25)Les échantillons sont pliés à un angle de 90° ± 5° avec un rayon intérieur jusqu'à six fois le diamètre nominal. Après pliage, le conduit ne doit présenter aucune fissure, ouverture ni déformation excessive, et les soudures doivent rester intactes. Pour les conduits à soudures, les deux côtés du coude sont testés afin de garantir la solidité structurelle du conduit.

Pour les conduits non métalliquesLe processus de pliage est similaire, avec une longueur de 500 mm ± 10 mm et une température de 12 ± 2 °C. Ces échantillons ne doivent présenter aucun dommage visible, tel que fissures ou déformations, après l'essai. Le conduit doit pouvoir reprendre sa forme droite sous son propre poids sans nécessiter de vitesse initiale.

Pour conduits composites, ils sont déclarés par le fabricant comme étant pliables et sont testés comme des conduits métalliques et non métalliques.

4.1.4 Test de flexion

L'essai de flexion vise à garantir que les systèmes de conduits, notamment les conduits flexibles, peuvent supporter des mouvements répétés sans dommage. Il est réalisé sur six échantillons, dont trois testés aux températures minimales et trois aux températures maximales déclarées pour le transport, l'application et l'installation.

Pour les conduits flexibles, l'essai garantit que le produit est adapté au transport et à l'installation à température ambiante et maximale, conformément aux spécifications du fabricant. Si le conduit est uniquement adapté à la flexion à température ambiante, l'essai est réalisé à 20 ± 2 °C.

Les échantillons sont fixés à un élément oscillant et soumis à un mouvement de va-et-vient à une fréquence de 5 000 flexions sur un angle de 180°. L'essai est réalisé à une vitesse de 40 ± 5 flexions par minute. À l'issue du cycle de flexion, les échantillons ne doivent présenter aucune fissure ni dommage visible, que ce soit à vue normale ou avec correction, confirmant ainsi la durabilité du conduit sous des mouvements répétés.

Ce test garantit que les conduits flexibles conservent leur intégrité pendant l'installation et la manipulation, ce qui les rend adaptés aux environnements nécessitant des mouvements ou des flexions fréquents.

4.1.5 Test d'effondrement

L'essai d'effondrement évalue la capacité des conduits non métalliques et composites à résister aux pressions externes sans se déformer ni s'effondrer. Les conduits métalliques ne sont pas soumis à cet essai.

Pour les conduits non métalliques, classés comme cintrables par le fabricant, les échantillons sont cintrés puis fixés à un support rigide à l'aide de quatre sangles, conformément aux instructions du fabricant. Les échantillons sont ensuite placés dans une étuve à une température spécifiée pendant 24 ± 15 minutes afin de les conditionner correctement. Après ce temps, le conduit est positionné de manière à ce que les parties droites de l'échantillon forment un angle de 45° par rapport à la verticale, garantissant ainsi leur intégrité face aux forces externes.

Ce test garantit que le conduit résiste à la pression sans s'affaisser ni se déformer, préservant ainsi sa capacité à protéger les câbles qu'il contient. Ce test est essentiel pour les matériaux non métalliques et composites afin de garantir leur durabilité dans des conditions normales d'utilisation.

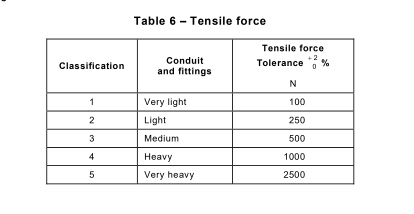

4.1.6 Essai de traction

L'essai de traction est réalisé pour mesurer la résistance à la traction des systèmes de conduits. Un échantillon composé d'un conduit et de deux raccords (ou raccords de terminaison) est assemblé conformément aux instructions du fabricant, en veillant à ce que la longueur du conduit entre les raccords soit d'au moins 200 mm. Lorsque cette longueur n'est pas réalisable, l'essai est réalisé sur deux échantillons de conduit et de raccords.

L'essai applique une force de traction uniformément croissante jusqu'à atteindre la valeur spécifiée dans le tableau 6. La force est maintenue pendant 2 minutes ± 10 secondes à 23 ± 2 °C. Après l'essai, le conduit et les raccords doivent rester correctement assemblés, sans dommage visible sur les composants lorsqu'ils sont observés sans grossissement.

Si la résistance à la traction du système n'est pas déclarée, le fabricant doit s'assurer que le système répond aux exigences

les normes pertinentes en matière de résistance à la traction conformément à la partie appropriée de la norme CEI 61386. Le test garantit que le système conservera son intégrité structurelle pendant l'utilisation sans endommager les raccords ou le conduit sous la force de traction.

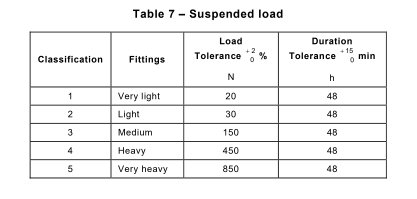

4.1.7 Essai de charge suspendue

L'essai de charge suspendue évalue la résistance et la durabilité des raccords de conduits conçus pour supporter des charges suspendues. Le raccord est fixé à une structure rigide selon une méthode approuvée par le fabricant, le dispositif de suspension étant orienté vers le bas. Une charge spécifiée, basée sur la classification du tableau 7, est appliquée pendant 48 heures.

Pour réussir l'essai, le raccord ne doit présenter aucune fissure ni déformation visible susceptible de compromettre son utilisation normale. Pour les raccords de conduits non métalliques et composites, l'essai est réalisé dans une étuve à la température maximale de fonctionnement déclarée, avec une tolérance de ± 2 °C.

4.2 Propriétés électriques

4.2.1 Exigences électriques

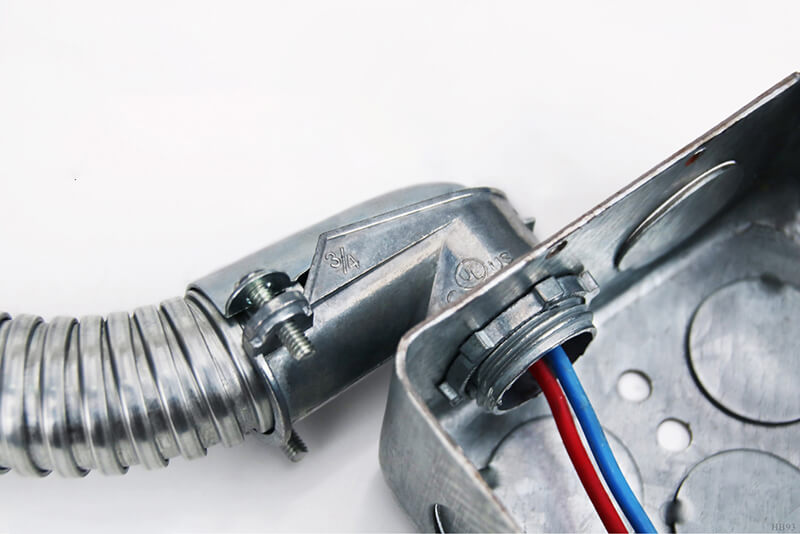

Test de continuité (métallique, composite) : les systèmes de conduits déclarant des caractéristiques de continuité électrique doivent être testés immédiatement après l'installation.

Collage de pièces métalliques (métalliques, composites) : Les conduits métalliques ou composites doivent être construits de manière à permettre le collage des pièces métalliques accessibles. La conformité est vérifiée par inspection.

Mise à la terre (métallique, composite) : Les parties conductrices des conduits métalliques ou composites susceptibles de devenir sous tension en cas de défaut doivent être correctement mises à la terre. La conformité est vérifiée par liaison électrique.

Résistance de l'isolation (non métallique, composite) : Les systèmes de conduits non métalliques et composites doivent présenter une résistance d'isolation et une résistance électrique adéquates. La conformité est vérifiée par des tests de rigidité diélectrique et de résistance d'isolation.

4.2.2 Test de liaison (métallique, composite)

Pour évaluer la continuité électrique des systèmes de conduits métalliques et composites, un test de liaison est réalisé en connectant 10 sections de conduit à leurs raccords, conformément aux instructions du fabricant. Un courant de 25 A à 50-60 Hz est appliqué au système pendant 60 secondes, la chute de tension étant mesurée pour calculer la résistance. La résistance ne doit pas dépasser 0,1 Ω pour garantir une liaison électrique correcte. Si différents types de raccords sont utilisés, le test doit être répété pour chaque type. De plus, tout revêtement protecteur susceptible d'interférer avec la conductivité doit être retiré avant le test.

4.2.3 Rigidité diélectrique et résistance d'isolement (non métallique, composite)

Pour les systèmes de conduits non métalliques et composites, la résistance de l'isolant est testée en immergeant des échantillons dans une solution d'eau salée. Après immersion, un essai haute tension est réalisé en augmentant progressivement la tension jusqu'à 2 000 V CA pendant 15 minutes et en la maintenant pendant 5 secondes. Le système est considéré comme conforme s'il résiste à cette tension sans déclencher un circuit de sécurité de 100 mA. La résistance de l'isolant est également mesurée après application de la tension, et le système doit présenter une résistance d'au moins 100 MΩ pour réussir.

Les raccords de conduits sont soumis à des procédures de test similaires. Les échantillons sont immergés dans l'eau pendant 24 heures, puis séchés avant le test. Les raccords sont scellés avec un matériau isolant et une électrode est insérée pour simuler les conditions d'installation réelles. Après un test haute tension, la résistance d'isolement doit être supérieure à 5 MΩ pour être considérée comme conforme.

4.3 Propriétés thermiques

Les conduits non métalliques et composites doivent présenter une résistance thermique suffisante. Leur conformité est déterminée par des procédures d'essai normalisées. Les conduits métalliques ne sont pas explicitement mentionnés dans cette section, car le métal présente généralement des critères de performance thermique différents.

L'essai de chauffage est conforme à la classification de la résistance à la compression déclarée du conduit. Des échantillons de conduit (100 ± 5 mm chacun) sont chauffés pendant 4 heures et 5 minutes à la température spécifiée (voir tableau 8) avec une tolérance de ± 2 °C.

Après chauffage, une charge est appliquée pendant 24 heures et 15 minutes à l'aide d'une tige d'acier de 6,0 ± 0,1 mm, positionnée perpendiculairement à l'axe du conduit. La charge totale appliquée correspond à la classification du tableau 8, garantissant une simulation précise des contraintes mécaniques.

Une fois la charge retirée, le conduit doit permettre le passage d'un calibre approprié sous son propre poids, sans force externe. Cet essai garantit que le conduit conserve ses dimensions internes et son intégrité structurelle après des contraintes thermiques et mécaniques.

4.4 Risque d'incendie

Les conduits non métalliques et composites sont soumis à tous les essais de risque d'incendie, y compris les évaluations de l'application du fil incandescent et de la flamme, afin de garantir leur conformité aux normes de résistance au feu. Les conduits métalliques ne sont pas explicitement mentionnés dans les critères d'essai.

4.4.1 Réaction au feu

Les systèmes de conduits ne sont pas en contact direct avec des pièces sous tension, ce qui signifie qu'ils ne présentent pas de risque immédiat d'incendie. Cependant, leur contribution à la propagation du feu et des flammes doit être évaluée, en particulier pour les raccords de conduits non métalliques et composites.

4.4.2 Contribution au feu

Les systèmes de conduits non propagateurs de flamme doivent présenter une résistance adéquate à la propagation des flammes. La conformité des raccords de conduits non métalliques et composites est évaluée par deux essais principaux. Le premier est l'essai au fil incandescent, réalisé conformément à la norme CEI 60695-2-11, où un fil chauffé à 750 °C est appliqué sur le conduit en position verticale. Le conduit est conforme s'il ne présente pas de flammes visibles ni d'incandescence continue, ou si les flammes s'éteignent dans les 30 secondes suivant le retrait du fil.

Le deuxième essai applique une flamme de 1 kW, conformément à la norme CEI 60695-11-2. L'échantillon de conduit est placé verticalement à l'intérieur d'une enceinte métallique ouverte afin de minimiser les interférences avec l'air extérieur. Cet essai évalue également la résistance à la flamme des conduits non métalliques et composites exposés directement au feu.

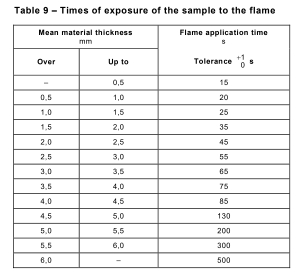

4.4.3 Propagation du feu

Pour garantir la résistance au feu, les conduits sont testés par exposition directe à la flamme à un angle de 45° dans une enceinte métallique contrôlée. Les échantillons sont solidement fixés à l'aide de pinces pour éviter toute déformation pendant l'essai. Une tige en acier assure un support supplémentaire pour les conduits plus fins. Le temps d'exposition à la flamme varie en fonction de l'épaisseur du matériau, comme indiqué dans le tableau 9, allant de 20 secondes pour les conduits de 0,5 mm d'épaisseur à 500 secondes pour les conduits jusqu'à 8 mm d'épaisseur.

Un conduit est conforme s'il ne s'enflamme pas ou s'il s'éteint spontanément dans les 30 secondes suivant le retrait de la flamme. De plus, le test garantit qu'un papier de soie placé sous le conduit ne s'enflamme pas et qu'aucune carbonisation ni brûlure ne s'étend au-delà de 50 mm du point d'exposition à la flamme. Ces critères garantissent que les conduits non métalliques respectent les normes de sécurité incendie, empêchant ainsi la propagation des flammes dans les installations électriques.

4.4.4 Caractéristiques supplémentaires de réaction au feu

Dans certaines régions, les conduits non métalliques doivent également respecter des normes de faibles émissions de gaz acides.

En AustralieLes conduits classés comme à faible émission de gaz acides sont testés conformément à la norme IEC 60754-1, où les émissions ne doivent pas dépasser 5 mg d'acide chlorhydrique par gramme de matériau.

En AutricheDes réglementations similaires s'appliquent selon la norme CEI 60754-2. Ces exigences contribuent à réduire les émissions de gaz toxiques en cas d'incendie, améliorant ainsi la sécurité dans les environnements clos.

4.5 Influences externes

La protection du boîtier s'applique aux matériaux non métalliques et métalliques, mais la résistance à la corrosion et les tests se concentrent sur les systèmes métalliques, bien que les matériaux non métalliques ne soient pas explicitement testés, ils ont parfois une résistance inhérente aux produits chimiques.

4.5.1 Degré de protection offert par l'enceinte

Les systèmes de conduits doivent offrir une résistance adéquate aux influences extérieures, conformément à la classification déclarée par le fabricant, avec une exigence minimale IP30. La conformité est vérifiée par des tests spécifiques évaluant la protection contre les corps solides et la pénétration d'eau.

Protection contre les corps solides étrangersLes assemblages de conduits et de raccords sont testés pour garantir l'absence de poussière visible sous une vision normale. Les tests sont conformes à la norme CEI 60529, et les systèmes obtenant un résultat de 5 ou 6 sont considérés comme conformes.

Protection contre les infiltrations d'eau: Les assemblages de conduits, y compris les raccords, sont testés pour leur résistance à l'eau selon les méthodes de la norme CEI 60529. Pour les systèmes classés 3 et 4, un essai au tube oscillant est utilisé pour évaluer la pénétration de l'eau. Les systèmes classés 1 et plus sont conformes si l'eau ne forme pas de gouttelettes visibles sous une vision normale.

4.5.2 Résistance à la corrosion

Les systèmes de conduits métalliques et composites, à l'exception des filetages, doivent démontrer une résistance adéquate à la corrosion, tant pour les applications intérieures qu'extérieures. La résistance à la corrosion est classée en quatre niveaux :

Faible protection:Revêtements de base comme la peinture d'apprêt.

Protection moyenne: Émaillage au four ou électrozingage.

Protection moyenne/élevée:Revêtements améliorés comme la shérardisation.

Haute protection:Revêtements très résistants tels que l'acier inoxydable ou le revêtement en zinc par immersion à chaud.

4.5.3 Essais de corrosion pour différents matériaux

Pour les systèmes de conduits en acier peint et zingué et en composite, la conformité est vérifiée par des tests spécifiques.

Faible protection:Inspecté pour une couverture complète.

Protection moyenne:Nettoyé avec un solvant et immergé dans une solution contenant du ferricyanure de potassium et du persulfate d'ammonium pour tester l'intégrité du revêtement.

Haute protection:Soumis à un dégraissage, une immersion dans l'acide sulfurique et une immersion dans le sulfate de cuivre pour vérifier la résistance à la corrosion. L'échantillon doit être soigneusement nettoyé après l'essai pour éliminer les résidus.

Pour conduits métalliques non ferreux et composites Pour les systèmes de chauffage, les fabricants doivent fournir des informations sur la résistance à la corrosion. Certains dépôts superficiels mineurs, comme les précipitations de cuivre sur les filetages, peuvent être négligés.

4.6 Compatibilité électromagnétique

Les produits couverts par cette norme sont généralement passifs en termes d'influences électromagnétiques, notamment en termes d'émission et d'immunité. Cela signifie qu'en utilisation normale, les systèmes de conduits n'émettent pas d'interférences électromagnétiques (IEM) et ne sont pas significativement affectés par les signaux électromagnétiques externes.

Cependant, lorsque ces produits sont intégrés à un système de câblage, l'ensemble de l'installation peut émettre des signaux électromagnétiques ou être influencé par des champs électromagnétiques externes. Le degré d'influence dépend de la nature de l'environnement d'installation et des appareils connectés au système. Par conséquent, les considérations de compatibilité électromagnétique (CEM) sont importantes pour l'installation globale, y compris les systèmes de conduits.

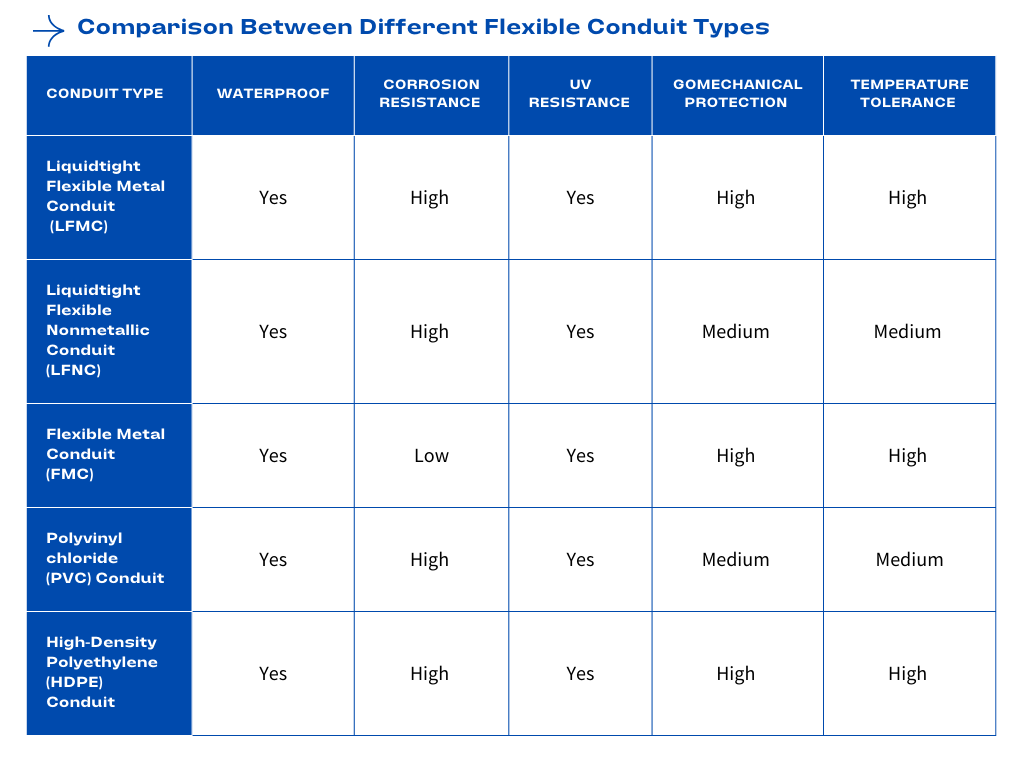

Matériaux métalliques et non métalliques : Les exigences CEM s'appliquent généralement aux systèmes de conduits métalliques et non métalliques. Cependant, les conduits métalliques peuvent offrir un meilleur blindage contre les interférences électromagnétiques que les conduits non métalliques, plus passifs en termes d'émissions et d'immunité électromagnétiques.

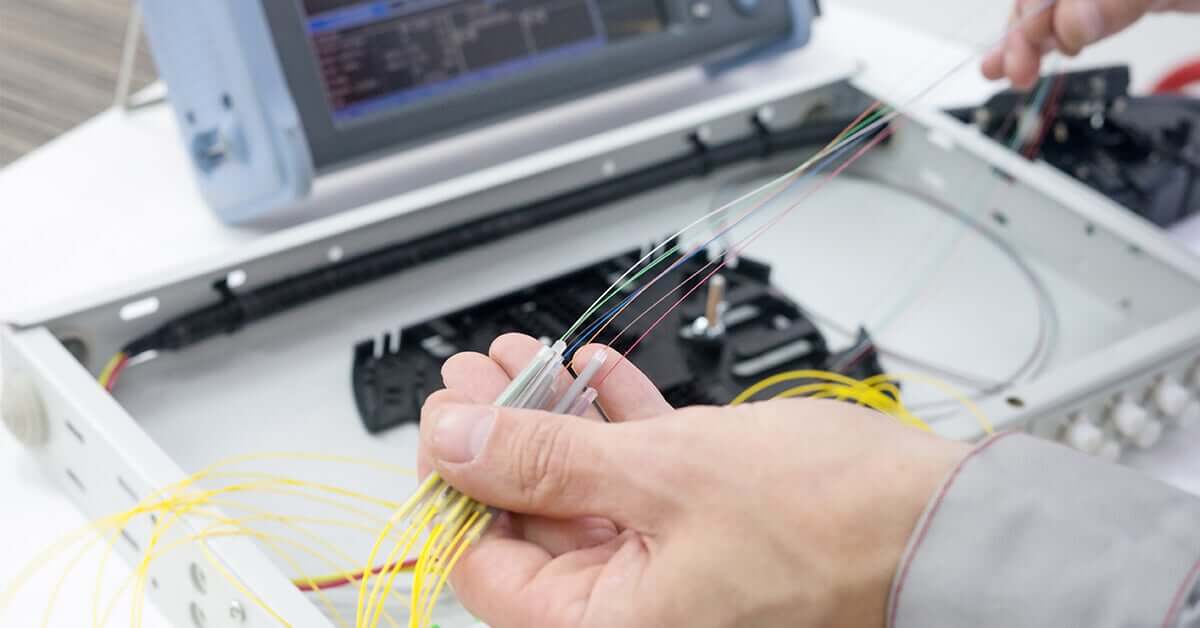

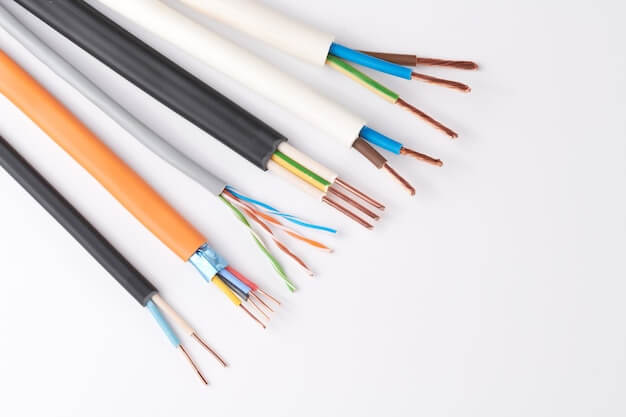

5. Conduit métallique vs conduit en PVC non métallique

Ci-dessus, nous avons terminé notre introduction à la norme CEI 61386-1. En comprenant les différents tests et classifications décrits dans la norme, vous pourrez faire un choix éclairé entre différents matériaux, tels que les conduits électriques en PVC non métalliques et les systèmes de conduits métalliques.

Dans ce qui suit, nous allons aborder de manière plus concrète et détaillée les conduits métalliques et les conduits en PVC pour vous aider à mieux comprendre.

5.1 Conduit métallique

Les tests et exigences décrits dans la norme CEI 61386-1 illustrent clairement les avantages et les inconvénients des systèmes de conduits métalliques, ainsi que les différents types de conduits disponibles. Ces tests mettent en évidence des facteurs clés tels que la résistance mécanique, la résistance au feu et le blindage électromagnétique, qui constituent des atouts majeurs des conduits métalliques.

Cependant, ils révèlent également des défis tels que le poids, la complexité de l’installation et la sensibilité à la corrosion.

Dans ce qui suit, nous faisons un résumé pour que vous puissiez mieux comprendre.

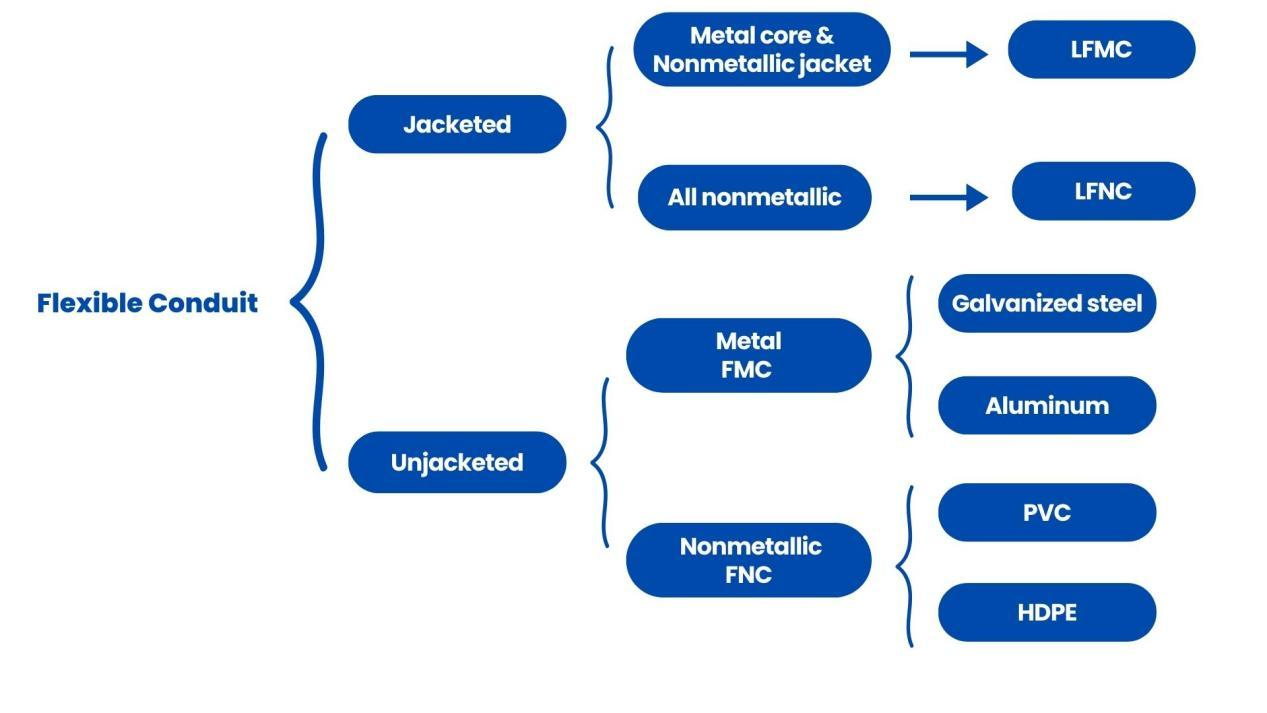

5.1.1 Types de conduits métalliques

Conduit métallique rigide (RMC) – Un conduit en acier à paroi épaisse conçu pour une protection maximale dans les applications industrielles et commerciales. Très résistant, il est également lourd et nécessite un filetage pour les raccordements.

Conduit métallique intermédiaire (IMC) – Une alternative plus légère au RMC, offrant une bonne protection pour un poids réduit. Il est couramment utilisé en extérieur et en milieu industriel.

Tubes métalliques électriques (EMT) – Un conduit en acier léger et à paroi mince, facile à installer et à cintrer, idéal pour les bâtiments commerciaux et les applications intérieures. Cependant, sa protection mécanique est inférieure à celle des conduits RMC ou IMC.

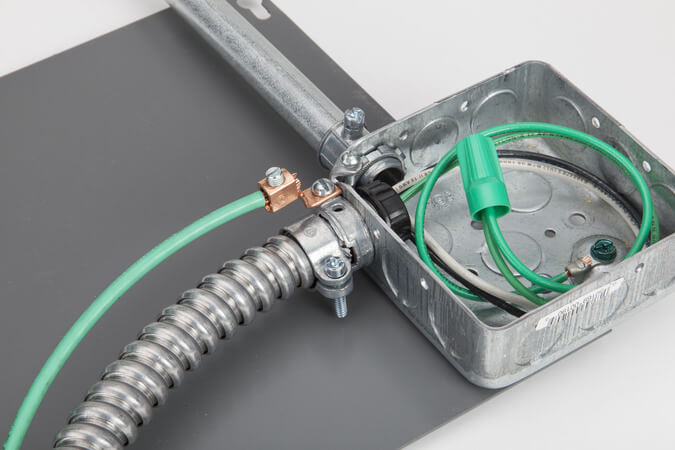

Conduit métallique flexible (FMC) – Conçu pour les applications nécessitant de la flexibilité, le FMC est utilisé dans les zones où le mouvement ou les vibrations sont un problème, comme les connexions de moteurs.

Conduit métallique flexible étanche aux liquides (LFMC) – Similaire au FMC mais recouvert d’un revêtement en plastique imperméable, ce qui le rend adapté aux environnements humides ou extérieurs.

Conduit en aluminium – Une alternative résistante à la corrosion aux conduits en acier, souvent utilisée dans les environnements où l’humidité est un problème, comme les zones côtières.

5.1.2 Revêtements protecteurs pour conduits métalliques

Pour améliorer leur durabilité et leur résistance à la corrosion, les conduits métalliques sont souvent traités avec des revêtements protecteurs. Certains d'entre eux sont des conduits en matériaux composites.

Revêtement galvanisé – Appliqué sur les conduits en acier pour prévenir la rouille et la corrosion, généralement par galvanisation à chaud.

Revêtement époxy – Offre une protection supplémentaire contre les produits chimiques et les environnements difficiles, couramment utilisés dans les environnements industriels.

Revêtement PVC – Ajoute une couche supplémentaire d’isolation et de résistance à la corrosion, le rendant adapté aux installations souterraines et extérieures.

Aluminium anodisé – Améliore la résistance des conduits en aluminium à l’oxydation, ce qui les rend idéaux pour les environnements marins et humides.

5.1.3 Avantages et inconvénients des conduits métalliques

Avantages :

Excellente protection mécanique du câblage électrique.

Haute résistance au feu et aux dommages physiques.

Fournit un blindage électromagnétique pour les systèmes électriques sensibles.

Convient aux environnements difficiles et industriels.

Inconvénients :

Plus lourd et plus difficile à installer par rapport aux conduits non métalliques.

Sensible à la corrosion s'il n'est pas correctement revêtu ou entretenu.

Nécessite une mise à la terre, ce qui ajoute de la complexité à l'installation.

5.1.4 Applications courantes des conduits métalliques

Installations industrielles – Protège le câblage dans les usines et les installations.

Bâtiments commerciaux – Souvent utilisé dans les bureaux et les magasins de détail.

Lieux dangereux – Convient aux environnements explosifs ou à haut risque.

Installations extérieures – Le RMC et l’IMC sont couramment utilisés dans les endroits exposés.

5.2 Conduit en PVC

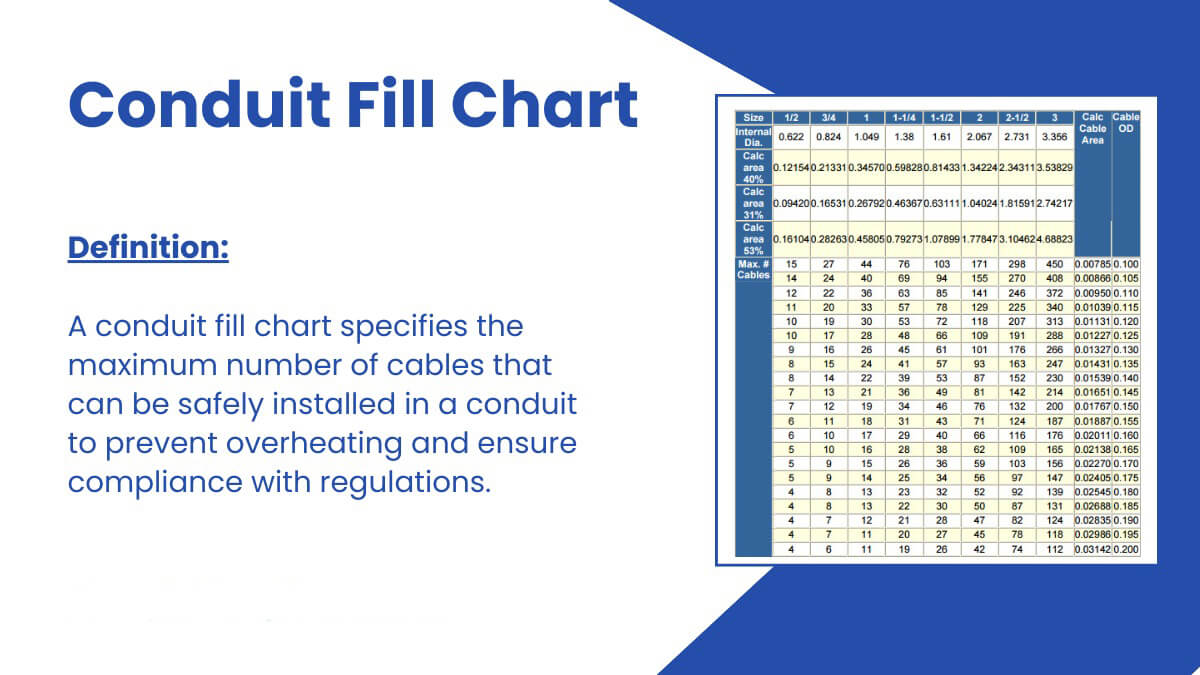

Les conduits en PVC (polychlorure de vinyle) sont une alternative non métallique largement utilisée aux conduits métalliques. Ils offrent des avantages tels que la résistance à la corrosion, la légèreté et la facilité d'installation. Contrairement aux conduits métalliques, le PVC ne conduit pas l'électricité, éliminant ainsi le besoin de mise à la terre. C'est donc un choix privilégié pour les applications résidentielles, commerciales et souterraines. Nous explorons ci-dessous les différents types de conduits en PVC, leurs avantages et leurs limites potentielles.

5.2.1 Types de conduits en PVC/Types spéciaux

Conduit en PVC rigide (RPVC) – Conduit durable à paroi épaisse, conçu pour les applications souterraines et exposées. Résistant aux chocs et à l'humidité, il est couramment utilisé en enfouissement direct et dans les endroits humides.

Tubes électriques non métalliques (ENT) – Un conduit flexible en PVC ondulé, léger et facile à cintrer. Il est principalement utilisé en intérieur, où une installation simple et rapide est requise.

Conduit solaire en PVC – Un conduit résistant aux UV et aux intempéries, spécialement conçu pour les installations de panneaux solaires. Il protège les câbles des expositions prolongées au soleil, des températures extrêmes et des conditions extérieures difficiles, garantissant ainsi la performance à long terme des systèmes d'énergie renouvelable.

Conduit en PVC LSZH (faible émission de fumée et sans halogène) – Un conduit spécialement formulé pour les environnements clos tels que les tunnels, les bâtiments commerciaux et les transports publics. Il minimise les émissions de fumées toxiques et d'halogènes en cas d'incendie, réduisant ainsi les risques pour la santé et les dommages matériels.

5.2.2 Avantages et inconvénients des conduits en PVC

Avantages :

Résistance à la corrosion et aux produits chimiques – Contrairement aux conduits métalliques, le PVC ne rouille pas et ne se corrode pas, ce qui le rend idéal pour les environnements humides et corrosifs.

Léger et facile à installer – Le PVC est beaucoup plus léger que les conduits métalliques, ce qui réduit les coûts de main-d'œuvre et de transport. Il se découpe et s'assemble facilement à l'aide de colle à solvant.

Isolation électrique – Le PVC étant non conducteur, il ne nécessite pas de mise à la terre, ce qui simplifie l’installation.

Résistance aux intempéries et aux UV – Certains types de conduits en PVC sont résistants aux UV, ce qui les rend adaptés aux applications extérieures.

Rentable – Généralement plus abordable que les conduits métalliques, ce qui en fait une option économique pour diverses installations électriques.

Inconvénients :

Résistance mécanique inférieure – Le PVC n’est pas aussi résistant aux chocs que les conduits métalliques, ce qui le rend moins adapté aux zones soumises à de fortes contraintes mécaniques.

Résistance limitée aux hautes températures – Le PVC peut se déformer ou se dégrader sous l’effet d’une chaleur extrême, ce qui limite son utilisation dans les environnements à haute température.

Expansion et contraction – Le PVC se dilate et se contracte avec les changements de température, ce qui nécessite des joints de dilatation dans certaines installations.

5.2.3 Applications courantes des conduits en PVC

Câblage résidentiel – Utilisé dans les maisons pour protéger les câbles électriques dans les murs, les plafonds et les sols.

Installations commerciales – Idéal pour les immeubles de bureaux, les espaces commerciaux et les entrepôts où une protection non métallique est préférée.

Systèmes souterrains – Fréquemment utilisé pour les lignes électriques enterrées en raison de sa résistance à l’humidité.

Environnements humides et corrosifs – Convient aux environnements industriels exposés à des produits chimiques ou à une humidité élevée.

Projets d'énergie renouvelable – Appliqué dans les installations d’énergie solaire et éolienne pour une protection efficace et durable du câblage.

6. Conclusion

Choisir entre des conduits électriques en métal et en PVC ne se résume pas à déterminer le meilleur matériau : cela dépend de multiples facteurs, notamment la conformité aux normes industrielles, les exigences spécifiques du projet, les contraintes budgétaires et les conditions environnementales. Chaque type de conduit présente ses avantages et ses applications idéales.

Nous espérons que cet article vous a fourni des informations précieuses pour vous aider à prendre une décision éclairée lors de la sélection de solutions de conduits électriques adaptées à vos besoins.

À propos Ctube

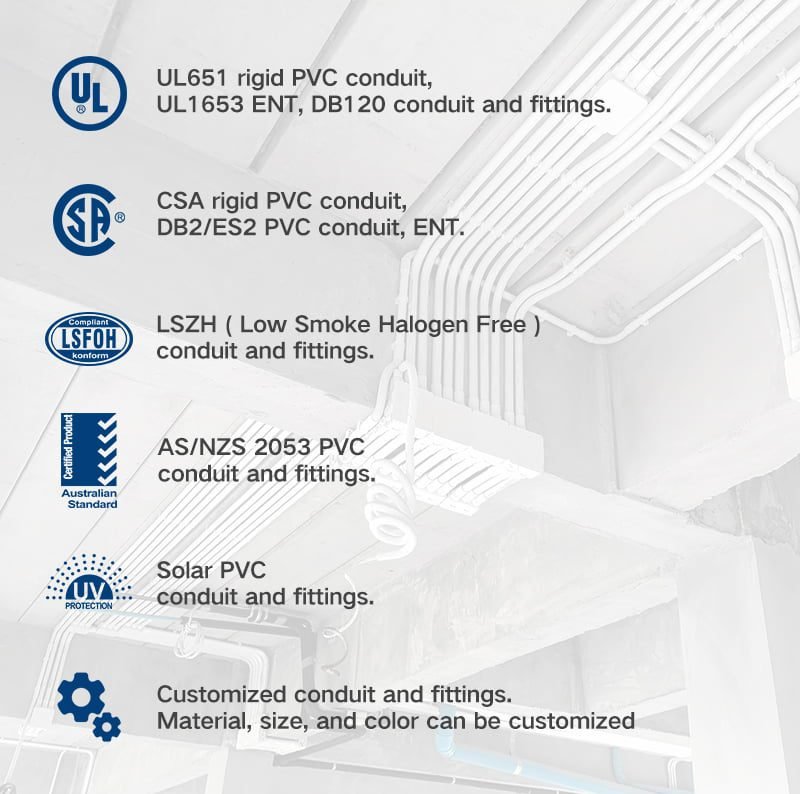

Ctube est un fabricant leader avec plus de dix ans d'expérience dans le secteur des conduits de câbles en PVC. Nous sommes spécialisés dans la fourniture de solutions de conduits électriques de haute qualité, garantissant durabilité, sécurité et conformité aux normes internationales. Nos conduits conformes à la norme AS/NZS 2053 et nos conduits de câblage à faible émission de fumée et sans halogène (LSZH) sont conformes aux normes CEI, détiennent les certifications requises et ont été rigoureusement testés par laboratoires tiers.

laboratoires tiers.

Pour en savoir plus sur nos produits ou pour vous aider à choisir le bon conduit, n'hésitez pas à nous contacter. Merci de votre lecture !

Conduits en PVC conformes à la norme IEC 61386 : tout ce que vous devez savoir En savoir plus "