Tuyaux en PVC et conduits en PVC : le guide comparatif ultime (2025)

1. Introduction

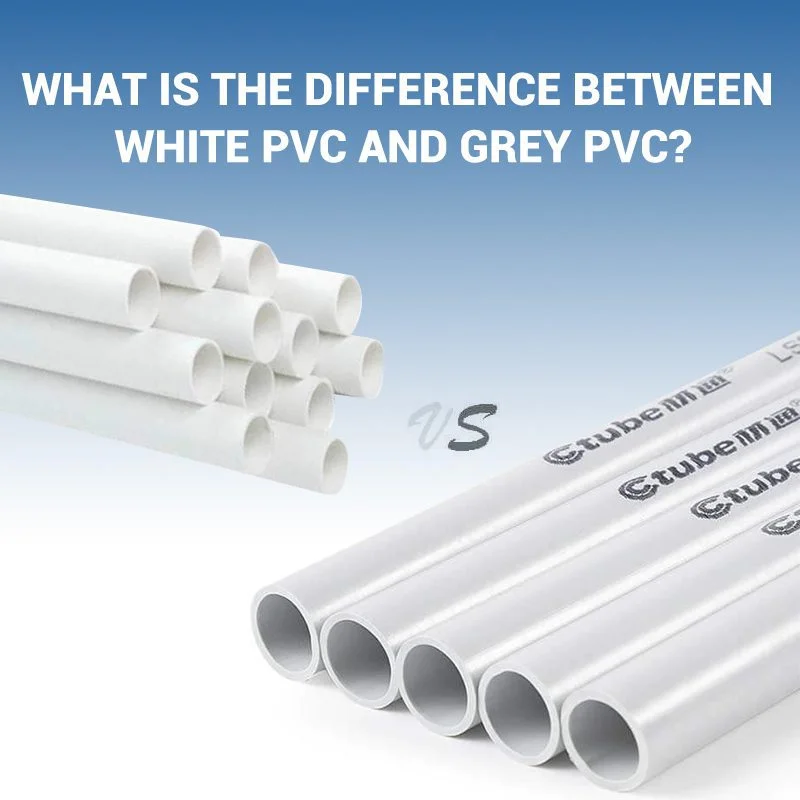

Les tuyaux et conduits en PVC sont souvent confondus en raison de leur apparence similaire, mais leurs fonctions dans la construction sont totalement différentes. Les tuyaux en PVC sont principalement utilisés pour le transport de l'eau potable, le drainage, les eaux usées et les systèmes de ventilation (DWV), ainsi que pour l'irrigation.

En revanche, les conduits en PVC sont conçus pour protéger le câblage électrique dans les environnements résidentiels, commerciaux et industriels.

Leurs différences vont au-delà de leur simple application : des facteurs tels que la composition des matériaux, la conception structurelle, le codage couleur, les raccords, les adhésifs et les normes réglementaires les distinguent. Dans cet article, nous analyserons ces différences clés et expliquerons pourquoi il est important de distinguer ces types de tuyaux.

2. Composition des matériaux et fabrication entre les tuyaux en PVC et les conduits en PVC

2.1 Formulation du polymère de base

La chimie fondamentale des tuyaux et conduits en PVC repose sur la résine de polychlorure de vinyle (PVC), un polymère thermoplastique synthétisé à partir de monomères de chlorure de vinyle. Bien que les deux produits partagent le même polymère de base, leurs qualités de résine et leurs structures moléculaires diffèrent considérablement pour répondre à des exigences de performance distinctes.

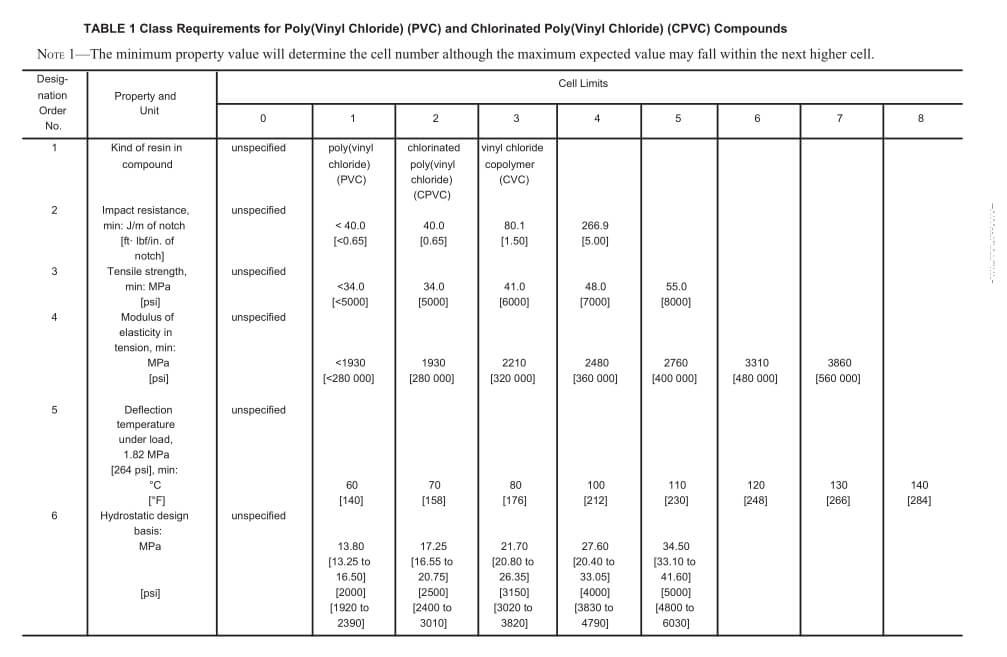

La norme ASTM D1784 définit les spécifications des composés rigides en polychlorure de vinyle (PVC) et en polychlorure de vinyle chloré (CPVC) utilisés dans diverses applications, notamment les produits extrudés et moulés. Ces matériaux sont particulièrement appréciés pour leur résistance chimique, leur résistance à la chaleur et leur durabilité, ce qui les rend idéaux pour les systèmes de tuyauterie et autres applications industrielles.

Composition et propriétés

Les composés PVC et CPVC couverts par la norme ASTM D1784 se composent principalement de :

- Chlorure de polyvinyle (PVC)

- Chlorure de polyvinyle chloré (CPVC)

- Copolymères de chlorure de vinyle (avec une teneur en chlorure de vinyle d'au moins 80%)

Tuyau en PVC :

Les tuyaux en PVC sont fabriqués à partir de polychlorure de vinyle (PVC) répondant à des normes strictes de qualité et de sécurité. Ces matériaux sont classés selon deux tests de résistance clés : les tests de résistance à court terme et les tests de résistance à long terme.

Les composés utilisés dans les tuyaux en PVC doivent être conformes aux classifications ASTM D1784, notamment :

PVC 12454 – Offre une résistance élevée et une grande résistance aux chocs.

PVC 14333 – Offre une durabilité et des performances améliorées.

Le processus de certification doit respecter la norme NSF/ANSI n° 14, qui définit les lignes directrices pour les systèmes de tuyauterie en plastique utilisés dans la distribution d'eau. Les tuyaux certifiés doivent porter le sceau ou la marque du laboratoire d'essais pour confirmer leur conformité. De plus, les tuyaux destinés aux systèmes de récupération d'eau doivent répondre à des exigences de marquage spécifiques.

Conduits en PVC

Le conduit en PVC doit être fabriqué à partir de composés de PVC homopolymère vierge, classés selon la norme ASTM D1784. Ces composés appartiennent aux catégories suivantes :

12254 ou 121643 – Nécessite une résistance à la traction minimale de 4 000 psi (28 MPa).

12264 – Nécessite un module de traction minimum de 500 000 psi, offrant une rigidité accrue.

En plus des conduits, les raccords moulés sont fabriqués à partir de composés PVC avec une classification cellulaire de 12234 ou 13343, également conformément à la norme ASTM D1784.

Il se peut qu'une certaine confusion survienne concernant la classification comme 12254 que nous avons mentionnée ci-dessus, nous faisons ici une brève présentation.

Aperçu du système de classification

La norme ASTM D1784 catégorise les composés PVC et CPVC à l'aide d'un système de numérotation cellulaire. Ce système attribue un code numérique à chaque matériau en fonction de ses propriétés clés, facilitant ainsi la comparaison et la sélection. La classification couvre :

- Résistance aux chocs (capacité à supporter une force sans se rompre)

- Résistance à la traction (résistance aux forces de traction)

- Module d'élasticité (rigidité et flexibilité)

- Température de déflexion sous charge (résistance à la chaleur)

- Base de conception hydrostatique (endurance à la pression dans le temps)

Le tableau de classification de la norme ASTM D1784 (tableau 1) classe les matériaux selon différents niveaux de performance. À chaque propriété est attribuée une plage, et un composé doit atteindre la valeur minimale de chaque catégorie pour être classé.

Par exemple, un composé de PVC avec la classification 12454 peut être décomposé comme suit :

- 1: Type de résine de base – Chlorure de polyvinyle (PVC)

- 2: Résistance aux chocs – Niveau modéré (40 pi-lbf/po ou 0,65 J/m)

- 4: Résistance à la traction – Minimum 7 000 psi (48 MPa)

- 5: Module d'élasticité – Minimum 400 000 psi (2 760 MPa)

- 4: Température de déflexion – 100 °C (212 °F)

Chaque chiffre du numéro de classification représente une catégorie de propriété différente, ce qui permet de comparer facilement les matériaux en un coup d'œil.

Bien que la norme ASTM D1784 fournisse un système de classification général, la sélection du bon composé nécessite la prise en compte de facteurs supplémentaires tels que :

- Exigences spécifiques à l'application (par exemple, conduit souterrain ou conduites d'eau potable)

- Conditions environnementales (par exemple, exposition aux UV, variations de température)

- Conformité aux réglementations de l'industrie (par exemple, NSF/ANSI 14 pour l'eau potable)

Par conséquent, que vous achetiez des conduits électriques ou des conduites d’eau, il est essentiel de vérifier les matières premières auprès du fournisseur pour vous assurer qu’elles répondent aux exigences spécifiques de votre projet.

Faute de place, nous ne fournissons ici qu'une brève introduction. Pour des informations plus détaillées, vous pouvez vous référer au texte original. Les sources de référence sont incluses à la fin de cet article.

2.2 Comparaison des additifs critiques

Selon la norme ASTM D 1784, outre les matières premières PVC mentionnées ci-dessus, des ingrédients de composition tels que des lubrifiants, des stabilisants, des modificateurs de résine sans poly(chlorure de vinyle), des pigments et des charges inorganiques sont utilisés pour la fabrication des tuyaux et conduits en PVC. Dans cette partie, nous parlons d'additifs. Ces additifs déterminent la résistance, la flexibilité, la résistance aux UV et les propriétés ignifuges du produit. C'est l'une des différences entre les tuyaux et conduits en PVC.

2.2.2 Rôle des inhibiteurs UV

Le dioxyde de titane (TiO₂) est le principal stabilisateur UV, agissant comme une barrière protectrice pour empêcher la photodégradation.

Les tuyaux en PVC, en particulier les applications d'eau potable et DWV (drainage, évacuation, ventilation), sont généralement enterrés ou installés à l'intérieur, ce qui réduit le besoin d'inhibiteurs UV.

Certains tuyaux en PVC résistants à la pression utilisés pour l'irrigation extérieure ou les conduites d'eau peuvent contenir de faibles niveaux de stabilisateurs UV, mais ils ne sont pas aussi importants que ceux des conduits électriques.

Les conduits en PVC nécessitent une résistance accrue aux UV, en particulier lorsqu'ils sont installés au-dessus du sol, où une exposition prolongée au soleil peut provoquer une fragilisation et une dégradation de la surface.

2.2.3 Rôle de l'ignifugation

Le trioxyde d'antimoine (Sb₂O₃) et les composés halogénés sont généralement ajoutés comme retardateurs de flamme pour empêcher la propagation des flammes dans les conduits électriques.

Les tuyaux en PVC ne sont pas tenus d’être ignifuges car ils sont conçus uniquement pour la transmission de fluides.

Le conduit en PVC est requis par le Code national de l'électricité et par les normes UL ou d'autres exigences nationales de sécurité électrique pour être résistant aux flammes et auto-extinguible.

Les exigences célèbres de la norme UL 94 V-0 garantissent que le conduit en PVC s'éteint automatiquement dans les 10 secondes suivant l'exposition à la flamme.

- Union européenne (UE):Interdit certains phtalates dans les applications en contact avec les aliments et l'eau dans le cadre de REACH (Règlement CE 1907/2006).

- États-Unis (EPA et FDA): Réglemente les plastifiants dans les conduites d'eau potable, exigeant la conformité aux normes NSF/ANSI 61.

- Chine:Interdit certains phtalates dans les applications alimentaires et dans l’eau potable.

- Japon:Interdit l’utilisation de DEHP et de plastifiants similaires dans les systèmes d’eau potable.

2.2.5 Rôle des additifs antimicrobiens

Les additifs antimicrobiens sont des composés chimiques incorporés aux matériaux en PVC pour inhiber la croissance des bactéries, moisissures, champignons et algues. Ces additifs contribuent à maintenir des conditions d'hygiène optimales et à prévenir la formation de biofilms. Parmi les additifs courants, on trouve les ions argent (Ag⁺), les composés à base de zinc et les alternatives au triclosan.

Tuyau en PVC : Empêche la dégradation microbienne des canalisations d'égout et de drainage, prolongeant ainsi leur durée de vie. Il garantit également la qualité de l'eau potable.

Bien que les additifs antimicrobiens ne soient pas utilisés dans les conduits en PVC, les conduits électriques ne transportent pas de fluides et leur objectif principal est la résistance au feu, la stabilité aux UV et la résistance mécanique.

3. Différences de conception structurelle entre les tuyaux et les conduits en PVC

Maintenant que nous avons exploré les différences entre les matières premières et les additifs utilisés dans les tuyaux et conduits en PVC, il est tout aussi important d'examiner leurs différences structurelles et de conception. Bien que les deux produits puissent sembler similaires à première vue, leur épaisseur de paroi, leur résistance, leurs pressions nominales et leur code couleur sont spécifiquement adaptés à leurs applications.

Dans les sections suivantes, nous allons décomposer ces distinctions structurelles clés pour vous aider à mieux comprendre leur fonctionnalité et leur utilisation appropriée.

3.1 Épaisseur et résistance de la paroi

L'une des différences fondamentales entre les tuyaux et les conduits en PVC réside dans l'épaisseur de leur paroi et leur résistance structurelle. Ces variations dépendent de leur application.

Les tuyaux en PVC doivent résister à la pression interne de l'eau, tandis que les conduits en PVC sont conçus pour protéger les câbles électriques sans véhiculer de fluides. La résistance à la pression interne est donc inutile. Ils sont conçus pour résister aux chocs et aux forces d'écrasement externes.

L'équation : 2𝑆/𝑃 = (D₀/𝑡)−1

- S (contrainte de conception hydrostatique):Mesuré en psi (ou MPa).

- P (pression nominale):Mesuré également en psi (ou MPa).

- D₀ (diamètre extérieur moyen):Donné en pouces ou en millimètres, il s'agit du diamètre extérieur du tuyau, qui influence directement sa capacité de pression.

- t (épaisseur minimale de paroi):Mesuré en pouces ou en millimètres, cela représente la section la plus fine autorisée de la paroi du tuyau, garantissant l'intégrité structurelle sous pression.

Cette formule aide les ingénieurs et les fabricants à déterminer les dimensions de tuyaux appropriées nécessaires aux exigences de pression spécifiques.

Il existe également quelques tests essentiels utilisés dans les normes ASTM et autres pour évaluer les performances des tuyaux en PVC.

Test de pression soutenue:Ce test garantit que le tuyau peut supporter une pression d'eau élevée au fil du temps, évitant ainsi les fuites ou les éclatements dans les systèmes de plomberie.

Test de régression accéléré:Ce test prédit la résistance à la pression de l'eau à long terme et la durée de vie du tuyau en PVC.

Essai de pression d'éclatement:Détermine la pression interne maximale que le tuyau peut supporter avant d'éclater.

Test d'aplatissement:Évalue la résistance mécanique et la flexibilité du tuyau en PVC sous compression externe. Cet essai garantit que le tuyau peut résister à la pression du sol, aux charges lourdes et aux impacts physiques pendant l'installation et l'entretien.

3.1.2 Termes clés et tests de performance des conduits en PVC

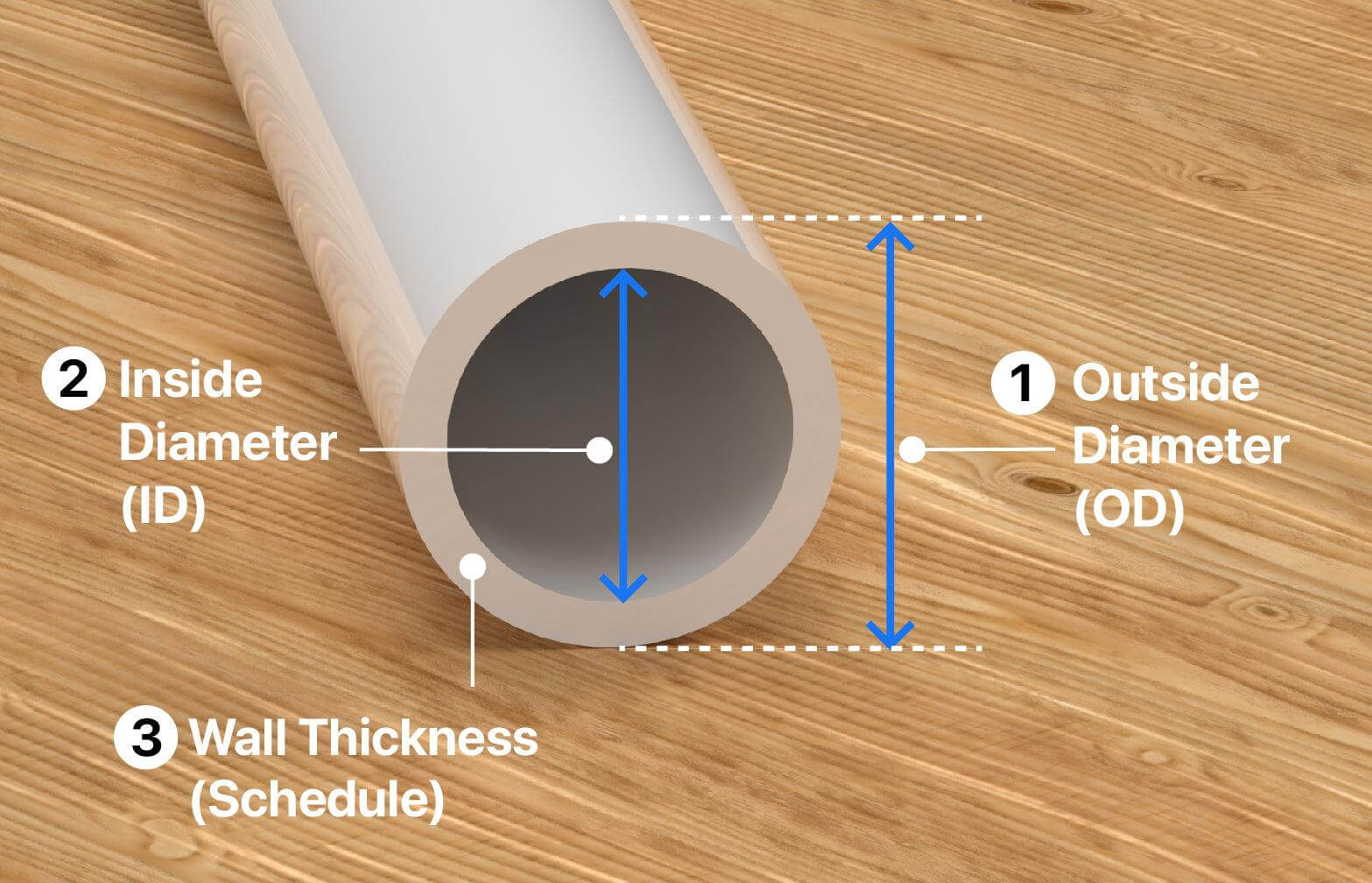

Lors du choix d'un conduit électrique en PVC, l'acheteur doit tenir compte de plusieurs facteurs clés, notamment l'épaisseur de la paroi, les diamètres extérieur et intérieur, ainsi que la capacité de remplissage des fils.

Diamètre extérieur (DE): Définit la largeur totale du conduit, affectant la compatibilité de l'installation avec les raccords et les supports.

Diamètre intérieur (ID): Détermine le nombre de fils électriques pouvant être acheminés en toute sécurité à l'intérieur du conduit. L'espace disponible à l'intérieur du conduit doit être conforme à la réglementation relative au remplissage des câbles.

Épaisseur de paroi: Affecte la résistance mécanique, la résistance aux chocs et la durabilité environnementale. Il est également crucial pour les calculs d'espace intérieur.

Capacité de remplissage du fil: Fait référence au nombre maximal et à la taille des conducteurs électriques qui peuvent être installés en toute sécurité à l'intérieur d'un conduit sans provoquer de surchauffe ou de résistance excessive.

Directives NEC pour le remplissage des conduits

Le NEC fournit des directives spécifiques concernant le pourcentage maximal de remplissage des fils en fonction du nombre de conducteurs à l'intérieur d'un conduit :

- 1 fil:Jusqu'à 53% de la surface interne du conduit peut être remplie.

- 2 fils:Jusqu'à 31% de la zone interne.

- 3 fils ou plus:Le remplissage total ne doit pas dépasser 40% de la surface interne.

Les tableaux de remplissage de conduits aident les électriciens à choisir la bonne taille de conduit pour un nombre spécifique de conducteurs.

Lors de l'évaluation de la résistance et des performances mécaniques des conduits électriques en PVC, les normes industrielles s'appuient sur des tests spécifiques et des données mesurées pour garantir leur durabilité et leur conformité. Les principales évaluations comprennent :

Résistance aux chocs:Le conduit en PVC doit résister aux chocs mécaniques conformément à la norme UL 651, garantissant qu'il ne se fissure pas ou ne se brise pas dans des conditions d'installation normales.

Résistance à la traction:Cela mesure la force de traction que le conduit peut supporter avant de se rompre.

Résistance à l'écrasement: Indique la pression externe (par exemple, provenant du sol, du béton ou de charges lourdes) que le conduit peut supporter sans se déformer.

Essai de déflexion:Cela évalue dans quelle mesure un conduit peut se plier sous pression avant qu'une déformation permanente ne se produise.

3.2 Comprendre les normes et les pressions nominales des tuyaux et conduits en PVC

Lors de notre précédente discussion sur les conduites d'eau en PVC, nous avons introduit le concept de pression nominale, un facteur essentiel pour déterminer la capacité d'un tuyau à résister à la pression interne de l'eau. Ce concept est largement utilisé pour les conduites d'eau, mais moins fréquemment pour les conduits électriques, car ces derniers ne sont pas conçus pour transporter des fluides sous pression.

3.2.1 Liste des tuyaux et conduits en PVC

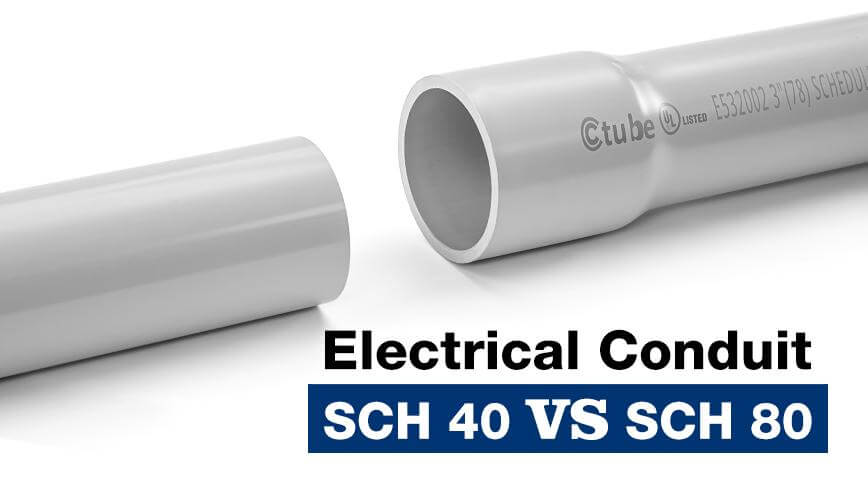

Cependant, lorsqu'il s'agit de la classification Schedule (Sch), il s'agit d'un système fréquemment rencontré dans les conduites d'eau en PVC et les conduits électriques.

La classification Schedule (Sch) désigne l'épaisseur de paroi d'un tuyau ou d'un conduit en PVC par rapport à son diamètre nominal. Il s'agit d'un système normalisé principalement utilisé en Amérique du Nord, avec des classifications courantes, notamment : Annexe 40 (Sch 40) et Annexe 80 (Annexe 80).

Plus le numéro de nomenclature est élevé, plus la paroi du tuyau est épaisse. Par exemple, les tuyaux Sch 80 ont des parois plus épaisses que les tuyaux Sch 40 de même diamètre nominal, ce qui les rend plus solides et plus résistants à la pression.

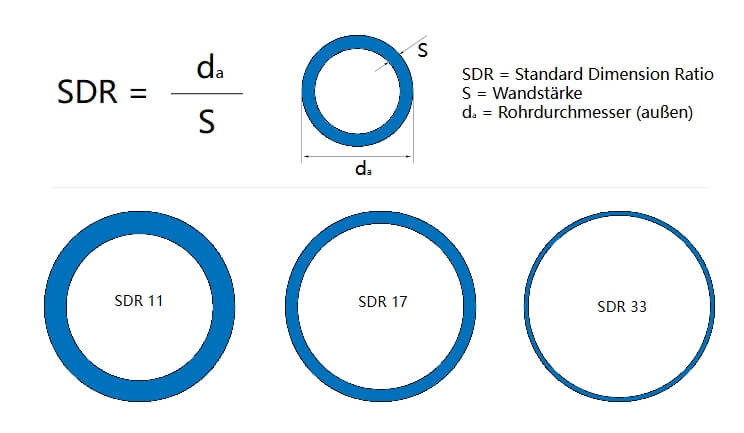

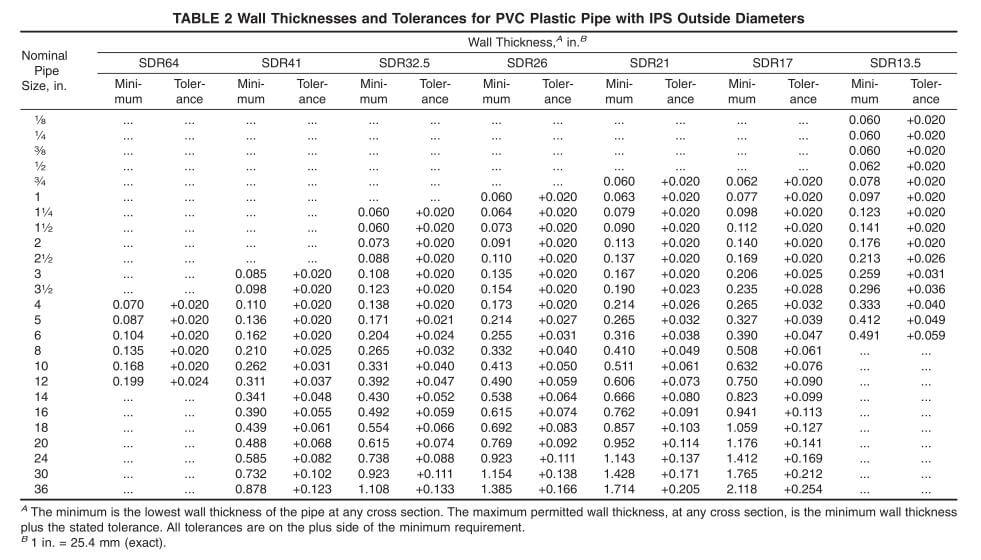

3.2.2 SDR dans les tuyaux en PVC

Les tuyaux en PVC sont classés selon les indices SDR et Schedule (Sch), mais leurs méthodologies diffèrent. Les conduits en PVC, quant à eux, n'utilisent pas les indices SDR.

Le rapport dimensionnel standard (SDR) est un paramètre clé permettant de définir le rapport entre le diamètre extérieur (DE) et l'épaisseur de paroi d'un tuyau en PVC. Il s'agit d'un facteur essentiel pour déterminer la pression nominale du tuyau. Les tuyaux SDR conservent un rapport dimensionnel standard/épaisseur de paroi constant, ce qui signifie que l'épaisseur de paroi augmente proportionnellement à la taille du tuyau, tout en maintenant la même pression nominale.

La formule du SDR est : SDR = Diamètre extérieur (DE) / Épaisseur de paroi

Des valeurs SDR inférieures indiquent des parois plus épaisses et une résistance à la pression plus élevée.

Des valeurs SDR plus élevées signifient des parois plus minces et une résistance à la pression plus faible.

Comme le montre le tableau 2.

3.3 Codage couleur et identification des tuyaux et conduits en PVC

Le codage couleur joue un rôle essentiel dans la différenciation des tuyaux et conduits en PVC, aidant les utilisateurs à identifier rapidement leurs applications prévues.

Il est important de noter que les variations de couleur peuvent dépendre des normes régionales, mais ces directives générales aident à distinguer les fonctions des tuyaux en un coup d'œil.

Les tuyaux en PVC sont généralement utilisés en blanc pour l'alimentation en eau et les systèmes d'évacuation, d'évacuation et de ventilation (DWV).

Et le gris est la couleur la plus courante pour les conduits électriques standard.

3.3.1 Codage couleur standard pour les tuyaux en PVC

Les tuyaux en PVC utilisés dans la plomberie, l'irrigation et les applications industrielles suivent souvent ces conventions de couleur générales :

- Blanc ou gris – Couramment utilisé pour l’approvisionnement en eau potable (potable) et pour l’évacuation, les déchets et l’eau non potable (ED) pour l’irrigation et la réutilisation industrielle.

- Orange ou rouge – Utilisé dans les systèmes d’extinction d’incendie (par exemple, les conduites d’incendie souterraines).

3.3.2 Codage couleur standard pour les conduits en PVC

Les conduits électriques en PVC suivent un ensemble différent de conventions de couleurs, principalement dictées par les normes de l'industrie et les codes électriques :

- Gris – La couleur la plus courante pour les conduits électriques standard, y compris les conduits en PVC de série 40 et de série 80 utilisés dans le câblage résidentiel, commercial et industriel.

- Orange ou rouge – Souvent utilisé pour les lignes électriques à haute tension ou souterraines pour signaler la prudence lors des travaux d’excavation.

- Bleu ou blanc – Fréquemment désigné pour les câbles de communication, les lignes à fibre optique et les applications basse tension.

Cependant, la couleur réelle des conduits en PVC peut varier selon les applications spécifiques et les préférences du fabricant. Les couleurs indiquées ci-dessus sont données à titre indicatif, mais il est conseillé de toujours se référer aux codes et réglementations d'installation électrique locaux pour garantir la conformité aux exigences régionales.

3.3.3 Marquages et étiquettes d'identification

Les tuyaux et conduits en PVC sont généralement marqués avec des informations essentielles pour aider les utilisateurs à identifier leur application prévue, leur conformité aux normes industrielles et leurs spécifications clés. Ces marquages garantissent une sélection et une installation appropriées, conformes aux exigences de sécurité et réglementaires.

Vous trouverez ci-dessous les éléments communs trouvés sur les marquages des tuyaux et conduits en PVC :

- Nom ou code du fabricant: Identifie le producteur du tuyau ou du conduit.

- Date de production et code de lot:Utilisé pour le contrôle qualité et la traçabilité en cas de défauts ou de rappels.

- Taille et dimensions des tuyaux: Indique clairement la taille nominale du tuyau (NPS) ou le diamètre extérieur (OD) pour garantir une sélection et une compatibilité correctes.

- Désignation du matériau:Étiqueté avec « PVC » suivi de la qualité du matériau (par exemple, « PVC 1120 » ou « PVC 1220 »).

- Horaire (SCH): Commun à la fois à la plomberie et aux conduits, indiquant les classifications d'épaisseur de paroi telles que « SCH 40 » ou « SCH 80 ».

4. Comparaison des méthodes de connexion des tuyaux et conduits en PVC

Outre les différences de matériaux, de concepts, de structure et de couleur dont nous avons parlé, les conduites d'eau et les conduits électriques en PVC diffèrent également considérablement dans leurs raccords et leurs méthodes de connexion.

Ces variations sont essentielles pour garantir le bon fonctionnement de leurs applications respectives : les conduites d’eau nécessitent des joints étanches pour résister à la pression, tandis que les conduits électriques nécessitent des connexions sécurisées mais accessibles pour l’installation et la maintenance des fils.

Dans la section suivante, nous explorerons les différences dans les raccords, les coudes et les techniques d’assemblage utilisés pour les tuyaux et conduits en PVC.

4.1 Fonctions et rôles des raccords dans les tuyaux et conduits en PVC

Les raccords sont des composants essentiels dans les systèmes de tuyauterie et de conduits en PVC, tels que

Sections de connexion: Accouplement - Assemblage de deux ou plusieurs morceaux de tuyaux ou de conduits pour étendre le système.

Changement de direction:Coude - Permet des transitions en douceur sous différents angles pour contourner les obstacles ou s'aligner sur les exigences de conception.

Ramification du système: Té - Création de plusieurs voies pour l'écoulement des fluides (en plomberie) ou le routage des fils (dans les applications électriques).

Étanchéité et protection: Assurer une distribution d'eau étanche pour la plomberie et des connexions sécurisées et isolées pour les conduits électriques.

4.2 Différentes exigences relatives aux raccords dans les tuyaux et conduits en PVC

L’une des principales différences entre les deux systèmes est la nécessité de boîtes de jonction et de boîtes adaptables dans les systèmes de conduits électriques, que l’on ne trouve pas dans les canalisations d’eau.

Les boîtes de jonction servent de points d'interconnexion pour les fils électriques, offrant un espace pour l'épissure et garantissant la sécurité.

Les boîtes adaptables permettent une flexibilité dans la conception des conduits, ce qui facilite la modification ou l'extension des systèmes électriques.

Ces boîtiers offrent également une protection mécanique pour les connexions électriques, empêchant l'exposition à l'humidité, à la poussière et aux dommages externes.

Une autre différence majeure est l’exigence de pliage et de tournage.

Il n'existe pas de réglementation stricte concernant les angles de courbure totaux dans un système de conduites d'eau en PVC, tant que l'efficacité du débit est maintenue.

Cependant, lors de l'installation de conduits électriques, le Code national de l'électricité (NEC) limite à 360° le nombre total de coudes entre les points de tirage afin d'éviter un frottement excessif des fils. Si des coudes supplémentaires sont nécessaires, une boîte de jonction ou de tirage doit être installée. Cette exigence garantit que les fils peuvent être tirés dans le conduit sans frottement excessif ni dommage.

4.3 Soudage au solvant (colle) dans les tuyaux et conduits en PVC

Le ciment solvant est un type d'adhésif spécialement conçu pour coller les tuyaux et les raccords en PVC en ramollissant chimiquement le matériau pour créer une connexion solide et permanente.

La colle solvantée ne se contente pas de coller des surfaces ensemble : elle les fusionne en une seule pièce continue. Cette méthode de collage garantit un joint durable et étanche, ce qui la rend largement utilisée pour les installations de plomberie et de conduits électriques.

Cependant, différents types de ciments solvants sont formulés pour les conduites d'eau et les conduits électriques, chacun avec des propriétés uniques adaptées à leurs applications spécifiques.

Conformément à la norme ASTM D2564-20 (réapprouvée en 2024), spécification standard pour les ciments solvants pour les systèmes de tuyauterie en plastique poly(chlorure de vinyle) (PVC), certaines exigences doivent être respectées.

Teneur en résine:La teneur en résine PVC doit être d'au moins 10%.

Capacité de dissolution:Le ciment doit être capable de dissoudre 3% supplémentaires en poids de composé PVC 12454-B (en poudre ou en granulés) ou une résine PVC équivalente à 73,4 ± 3,6 °F (23 ± 2 °C) sans signe de gélification.

Les ciments sont classés en trois types en fonction de leur viscosité minimale:

- ≥ 250 psi (1,7 MPa) après 2 heures de durcissement

- ≥ 500 psi (3,4 MPa) après 16 heures de durcissement

- ≥ 900 psi (6,2 MPa) après 72 heures de durcissement

Résistance à l'éclatement hydrostatique : La résistance minimale à l'éclatement hydrostatique doit être ≥ 400 psi (2,8 MPa) après 2 heures de durcissement.

Bien que la résistance à l'éclatement hydrostatique ne nécessite pas de test hydrostatique, car elle n'est pas conçue pour le transport de liquides.

En règle générale, le ciment solvant pour plomberie doit respecter les normes de sécurité relatives à l'eau potable, garantissant ainsi l'absence de produits chimiques nocifs dans l'eau potable. Le ciment solvant pour conduits électriques est formulé pour une durabilité et une résistance à l'eau optimales, car il est souvent utilisé dans les environnements où la sécurité électrique est un enjeu.

Lors de l'achat de colle PVC à solvant, vérifiez toujours auprès de votre fournisseur si elle est destinée aux conduites d'eau ou aux conduits électriques. Certaines colles à solvant sont interchangeables, tandis que d'autres sont spécifiquement formulées pour une application spécifique en raison de différences de teneur en résine, de viscosité et de force d'adhérence. Vérifiez toujours les exigences de formulation pour vous assurer de la compatibilité avec l'usage prévu.

5. Conformité aux codes et normes : différences entre les conduites d'eau et les conduits électriques

Les conduites d'eau et les conduits électriques en PVC doivent être conformes à des réglementations et normes industrielles spécifiques pour garantir sécurité, performance et durabilité. Cependant, les normes régissant ces deux types de conduites diffèrent considérablement selon leur application. Nous présentons ci-dessous quelques exemples aux États-Unis et au Canada, mais n'oubliez pas de respecter les réglementations locales.

5.1 Réglementation sur les conduites d'eau en PVC

Les conduites d'eau en PVC sont principalement réglementées par des normes de plomberie et de qualité de l'eau pour garantir qu'elles peuvent gérer l'eau sous pression en toute sécurité sans libérer de substances nocives.

- NSF/ANSI 61 – Garantit que le tuyau est sûr pour l'eau potable.

- ASTM International (ASTM D1785, D2241, etc.) – Établit des normes relatives aux matériaux et aux performances.

- American Water Works Association (AWWA C900, C905) – Régit les conduites d’eau de grand diamètre.

- ISO 1452 – Norme internationale pour les tubes sous pression en PVC-U.

5.2 Réglementation sur les conduits électriques

Les conduits électriques en PVC doivent être conformes aux codes de sécurité électrique pour garantir qu'ils offrent une protection adéquate du câblage, une résistance aux facteurs environnementaux et une résistance mécanique.

- UL (Underwriters Laboratories, UL 651, 1653) – Certifie les conduits électriques pour la sécurité et la résistance au feu.

- Code national de l’électricité (NEC, NFPA 70) – Définit les exigences d’installation.

- Association nationale des fabricants d'équipements électriques (NEMA TC-2, TC-3) – Définit les propriétés du conduit.

- CSA (Association canadienne de normalisation, C22.2 no 211.1) – Régit les normes relatives aux conduits électriques au Canada.

6. Conclusion

Les tuyaux et conduits en PVC sont tous deux fabriqués en PVC, mais ils diffèrent par leur conception structurelle, leur composition et leur application. Les tuyaux sont principalement conçus pour transporter des fluides et des gaz, tandis que les conduits sont conçus pour protéger les câbles électriques.

Pour les professionnels et les bricoleurs, il est essentiel de choisir des tuyaux ou conduits en PVC en fonction de leur utilisation prévue. Les électriciens doivent privilégier les conduits pour les installations électriques, en veillant au respect des normes de sécurité et de longévité. Les plombiers doivent utiliser des tuyaux en PVC conçus pour les systèmes de fluides. Suivez toujours les instructions du fabricant et veillez à sélectionner les raccords et les adhésifs appropriés pour garantir la qualité et la durabilité de l'installation.

Ctube est un fournisseur de conduits électriques de confiance, offrant une large gamme de produits de haute qualité PVC, PVC, et LSZH Conduits. Nos produits sont conçus pour répondre aux exigences de diverses applications électriques, offrant une durabilité, une sécurité et des performances exceptionnelles. Que vous travailliez sur un projet résidentiel, commercial ou industriel, Ctube propose des solutions de conduits adaptées pour garantir des installations sûres et durables.

Merci pour votre lecture et bonne chance pour votre projet.

Référence

- ASTM D 4396 Spécification standard pour les composés rigides de poly(chlorure de vinyle) (PVC) et de poly(chlorure de vinyle) chloré (CPVC) pour tuyaux et raccords en plastique utilisés dans les applications sans pression

- ASTM D 3915 Spécification standard pour les composés rigides de poly(chlorure de vinyle) (PVC) et de poly(chlorure de vinyle) chloré (CPVC) pour tuyaux et raccords en plastique utilisés dans les applications sous pression1

- ASTM D 2241 Spécification standard pour les tuyaux en poly(chlorure de vinyle) (PVC) à pression nominale (série SDR)

- ASTM D 1784 Spécification standard pour les composés rigides de poly(chlorure de vinyle) (PVC) et les composés chlorés de poly(chlorure de vinyle) (CPVC)

- ASTM D 2665 Spécification standard pour les tuyaux et raccords de drainage, d'évacuation et de ventilation en poly(chlorure de vinyle) (PVC)

- ASTM F512-12 Spécification standard pour conduits et raccords en poly(chlorure de vinyle) (PVC) à paroi lisse pour installation souterraine

- ASTM D1785-21a Spécification standard pour les tuyaux en plastique poly(chlorure de vinyle) (PVC), annexes 40, 80 et 120

- ASTM D4216 Spécification standard pour les composés de produits de construction en poly(chlorure de vinyle) rigide (PVC) et en PVC et poly(chlorure de vinyle) chloré (CPVC) apparentés

- ASTM D2122 Méthode d'essai standard pour déterminer les dimensions des tuyaux et raccords thermoplastiques

- ASTM D1785 Spécification standard pour les tuyaux en plastique poly(chlorure de vinyle) (PVC), annexes 40, 80 et 1201

- ASTM D2564-20 Spécification standard pour les colles à solvant pour les systèmes de tuyauterie en plastique poly(chlorure de vinyle) (PVC)

- ASTM F493-20 Spécification standard pour les colles à solvant pour tuyaux et raccords en plastique poly(chlorure de vinyle) chloré (CPVC)

- ASTM D3138-21 Spécification standard pour les colles à solvant pour joints de transition entre les composants de tuyauterie sans pression en acrylonitrile-butadiène-styrène (ABS) et en poly(chlorure de vinyle) (PVC)

- ASTM D2855-20 Pratique standard pour la méthode en deux étapes (apprêt et colle à solvant) d'assemblage de tuyaux et de composants de tuyauterie en poly(chlorure de vinyle) (PVC) ou en poly(chlorure de vinyle) chloré (CPVC) avec des douilles coniques

- ASTM F656-21 Spécification standard pour les apprêts destinés aux joints de colle à solvant des tuyaux et raccords en plastique poly(chlorure de vinyle) (PVC)

Tuyaux en PVC et conduits en PVC : le guide comparatif ultime (2025) En savoir plus "