1. Introdução

Quando se trata de instalações elétricas, selecionar o conduíte certo é crucial para garantir segurança, durabilidade e desempenho. Entre os vários materiais de conduíte disponíveis, o conduíte de PVC (cloreto de polivinila) se destaca como uma escolha popular devido à sua flexibilidade, resistência à corrosão e facilidade de instalação. O padrão IEC 61386 fornece diretrizes essenciais para a classificação e os requisitos de desempenho dos sistemas de conduíte, garantindo que eles atendam aos padrões globais de segurança e confiabilidade.

Esteja você trabalhando em um projeto residencial, comercial ou industrial, entender as especificações e benefícios dos conduítes sob o padrão IEC 61386 é essencial para tomar decisões informadas. Este artigo se aprofunda nos detalhes dos sistemas de conduítes conforme descrito pelo IEC 61386 e compara os conduítes de PVC com os conduítes de metal tradicionais. Ao final deste guia, esperamos que você tenha uma compreensão abrangente das classificações de conduítes, testes de desempenho e melhores práticas para escolher o sistema certo para seus projetos elétricos.

Vamos começar com o título do primeiro capítulo, seguido por uma articulação detalhada sobre a IEC e a norma IEC 61386.

2. Compreendendo a norma IEC e IEC 61386

2.1 O que é a CEI?

A International Electrotechnical Commission (IEC) é uma organização global de padrões que prepara e publica padrões internacionais para todas as tecnologias elétricas, eletrônicas e relacionadas. Fundada em 1906, a IEC desempenha um papel crucial em garantir a segurança, qualidade e interoperabilidade de produtos e sistemas elétricos em todo o mundo. Seus padrões são amplamente adotados e reconhecidos por governos, fabricantes e órgãos reguladores, promovendo consistência internacional no design, produção e desempenho de produtos elétricos.

Entre seus vários padrões, a IEC desempenha um papel de liderança no desenvolvimento de critérios para sistemas como sistemas de conduíte, acessórios de fiação e cabos elétricos. A organização trabalha em estreita colaboração com órgãos nacionais de padrões, garantindo que os padrões IEC sejam implementados globalmente, ajudando as indústrias a manter um alto nível de segurança operacional e compatibilidade técnica.

2.2 O que é a norma IEC 61386?

Entre suas principais normas, a IEC 61386 é amplamente considerada a referência para sistemas de conduítes, que se concentra especificamente na classificação e nos requisitos de desempenho de sistemas de conduítes usados para proteger e rotear fiação elétrica.

2.2.1 Países e mercados que adotam a IEC 61386

China

A China traduziu o padrão IEC 61386 para o padrão nacional GB/T 20041.1-2015, que rege os sistemas de conduítes no mercado doméstico. Essa adaptação garante que os fabricantes e profissionais locais cumpram os padrões de segurança e desempenho reconhecidos internacionalmente para sistemas de conduítes, ao mesmo tempo em que se alinham com os requisitos do mercado global.

União Europeia (UE)

Na União Europeia, países como Alemanha, França e outros adotam amplamente o padrão IEC 61386 por meio da marcação CE. Isso garante que os sistemas de conduítes atendam aos padrões essenciais europeus de segurança e desempenho, facilitando a livre circulação de mercadorias entre os estados-membros da UE. O reconhecimento do IEC 61386 na UE ajuda os fabricantes e fornecedores a garantir que seus produtos de conduítes atendam aos rigorosos requisitos de mercado.

Outros países membros da IEC

Austrália, Japão e vários outros países membros da IEC frequentemente usam a IEC 61386 como base para seus regulamentos técnicos nacionais ou especificações da indústria. Esses países podem adaptar a norma IEC para melhor atender às condições locais, mas os princípios básicos da norma IEC 61386 continuam sendo uma base para seus requisitos técnicos. A ampla adoção da IEC 61386 ajuda a padronizar sistemas de conduítes, garantindo segurança, qualidade e compatibilidade entre fronteiras internacionais.

2.2.2 Quais tipos de conduítes a norma IEC 61386 mencionou?

Conduítes metálicos – Conhecidos por sua alta resistência mecânica e capacidade de aterramento.

Conduítes não metálicos – Feito de materiais como PVC, que oferecem resistência à corrosão e isolamento elétrico.

Conduítes compostos – Combinando propriedades de materiais metálicos e não metálicos para aplicações especializadas.

O padrão descreve os requisitos de desempenho sob condições normais e extremas, incluindo exposição à pressão mecânica, estresse térmico e exposição química. Ele também define os métodos de teste usados para avaliar a conformidade com esses critérios de desempenho.

Além disso, a IEC 61386 reconhece que certos sistemas de conduíte podem ser adequados para uso em ambientes perigosos. Em tais casos, requisitos extras devem ser atendidos para garantir segurança e conformidade.

2.2.3 Classificação de Conduítes de acordo com a norma IEC 61386

A IEC 61386 é dividida em várias partes, cada uma abordando tipos específicos de sistemas de conduítes e seus requisitos exclusivos:

IEC 61386-21 – Sistemas de conduítes rígidos: define os requisitos para conduítes que mantêm uma forma fixa sob estresse mecânico.

IEC 61386-22 – Sistemas de conduítes flexíveis: abrangem conduítes que podem ser dobrados ou flexionados sem retornar à sua forma original.

IEC 61386-23 – Sistemas de conduítes flexíveis: especifica as propriedades dos conduítes que podem flexionar e dobrar repetidamente sem danos.

IEC 61386-24 – Sistemas de conduítes enterrados: descreve os requisitos especiais para conduítes expostos à pressão do solo, umidade e mudanças de temperatura.

IEC 61386-25 – Dispositivos de fixação de conduítes: define os requisitos de desempenho para componentes usados para fixar sistemas de conduítes no lugar.

Este sistema de classificação permite que fabricantes, instaladores e inspetores selecionem o sistema de conduíte apropriado para aplicações específicas, garantindo consistência e conformidade com padrões internacionais de segurança e desempenho.

Aqui apresentamos alguns detalhes sobre a norma IEC e IEC 61386.

Na seção a seguir, examinaremos mais de perto a IEC 61386-1, que é uma parte crucial da série IEC 61386 e define os requisitos gerais para sistemas de conduítes.

3. Introduzir os principais requisitos da norma IEC 61386

A IEC 61386-1 fornece diretrizes detalhadas e critérios de desempenho para conduítes e conexões de conduítes usados para proteger e gerenciar condutores e cabos isolados em instalações elétricas ou sistemas de comunicação. Esses sistemas são projetados para uso em ambientes com tensões elétricas de até 1.000 V CA e 1.500 V CC, tornando-os adequados para aplicações residenciais e industriais.

3.1 Requisitos gerais e condições de teste

Aqui fornecemos um resumo dos requisitos gerais para sistemas de conduítes e as condições sob as quais eles são testados.

3.1.1 Requisitos gerais

Design e Construção: Conduítes e conexões de conduítes devem ser projetados e construídos para garantir desempenho confiável em uso normal. Eles devem fornecer proteção adequada tanto para o usuário quanto para as áreas ao redor.

Montagem e Proteção:Quando montados de acordo com as instruções do fabricante, os conduítes e conexões devem fornecer proteção mecânica e, quando necessário, proteção elétrica para os cabos e condutores internos.

Integridade das articulações: As propriedades de proteção da junta entre o conduíte e o encaixe do conduíte devem atender ou exceder os níveis de proteção declarados para todo o sistema de conduíte.

Durabilidade: Conduítes e conexões devem suportar tensões encontradas durante o transporte, armazenamento, instalação e aplicação regular sem comprometer seu desempenho.

Conformidade: A conformidade com esses requisitos é verificada pela realização dos testes especificados descritos na norma.

3.1.2 Condições Gerais para Testes

Testes de tipo: Todos os testes conduzidos de acordo com o padrão são testes de tipo. Sistemas de conduítes com a mesma classificação (embora as cores possam variar) devem ser considerados como o mesmo tipo de produto para fins de teste.

Temperatura ambiente: Salvo indicação em contrário, os testes devem ser conduzidos a uma temperatura ambiente de 20 ± 5°C.

Condições de amostra: Os testes são geralmente realizados em três novas amostras retiradas de um comprimento de conduíte. Conduítes e conexões não metálicas ou compostas devem ser condicionadas por pelo menos 240 horas a 23 ± 2°C e umidade relativa de 40-60% antes do teste.

Condição das Amostras: As amostras devem estar limpas, com todas as peças montadas como seriam em uso normal. Os sistemas de conduíte devem ser montados conforme as instruções do fabricante, especialmente quando for necessária força para montar as juntas.

Falhas e ações de teste: Se uma amostra não atender aos requisitos de teste, os testes restantes serão conduzidos em amostras adicionais, conforme necessário. Uma falha em um teste requer um novo teste completo de todas as amostras para garantir a conformidade.

3.2 Critérios de classificação de acordo com a norma IEC 61386

No padrão IEC 61386, os sistemas de conduítes são classificados com base em propriedades mecânicas, elétricas, de temperatura, influências externas e resistência à chama. Não envolve testes reais, mas estabelece como os conduítes devem ser classificados de acordo com propriedades específicas. Mas, essencialmente, a classificação ajuda os usuários a escolher o tipo certo de conduíte com base em sua aplicação. Aqui, fornecemos alguns detalhes para você entender melhor.

3.2.1 Propriedades mecânicas

Os sistemas de conduítes são classificados de acordo com sua capacidade de suportar diferentes tensões mecânicas.

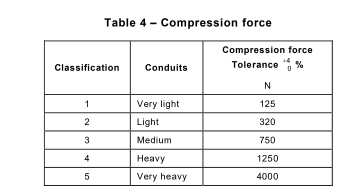

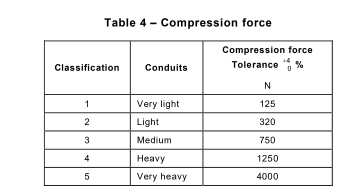

Resistência à compressão: Varia de Muito Leve, Leve, Médio, Pesado e Muito Pesado.

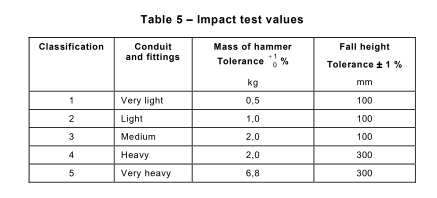

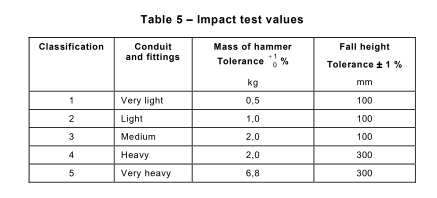

Resistência ao Impacto: Categorizado de Muito Leve a Muito Pesado, indicando quão bem o conduíte pode suportar choques ou impactos físicos.

Resistência à flexão: As classificações incluem rígido, maleável, autorrecuperável e flexível, mostrando a facilidade com que o conduíte pode dobrar ou retornar à sua forma original.

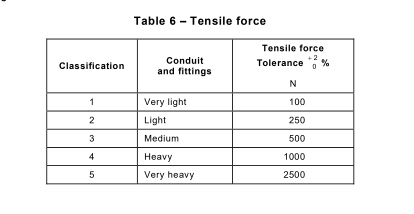

Resistência à tracção: Varia de Muito Leve a Muito Pesado, definindo a capacidade do material de resistir ao alongamento sob tensão.

Capacidade de carga suspensa: As classificações de Muito Leve a Muito Pesado indicam a quantidade de peso que o conduíte pode suportar quando suspenso.

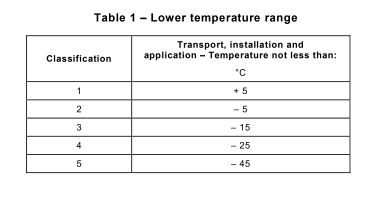

3.2.2 Faixas de temperatura

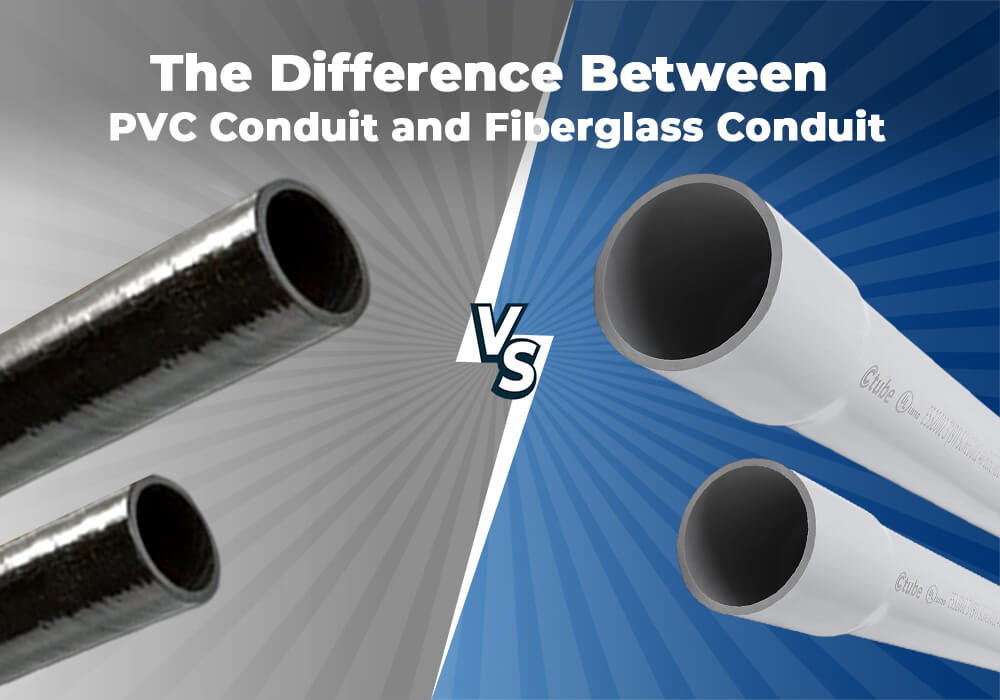

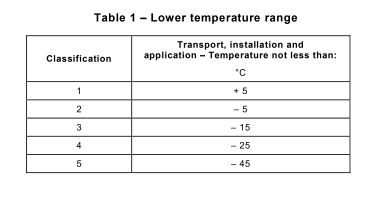

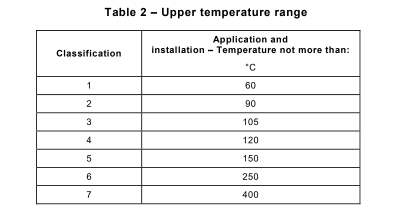

Os sistemas de conduítes são classificados com base em sua resistência a temperaturas extremas:

Faixa de temperatura mais baixa: Classificações de +5°C a -45°C, definindo a temperatura mínima na qual o conduíte pode ser transportado, instalado e utilizado.

Faixa de temperatura superior: As classificações variam de 60°C a 400°C, indicando a temperatura máxima que o conduíte pode suportar durante a aplicação e instalação.

3.2.3 Características elétricas

Os sistemas de conduítes devem atender a requisitos elétricos específicos:

Com características de continuidade elétrica:Esta classificação garante que o conduíte mantenha a continuidade elétrica, fornecendo aterramento e proteção.

Com características de isolamento elétrico: Indica a capacidade do conduíte de atuar como isolante, impedindo a passagem de corrente elétrica.

3.2.4 Resistência a influências externas

A capacidade do conduíte de suportar fatores ambientais externos é categorizada da seguinte forma:

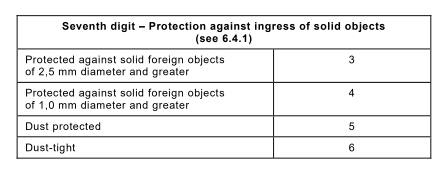

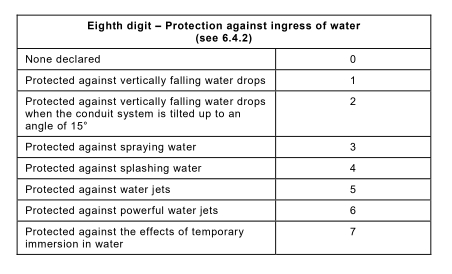

Proteção contra entrada de objetos sólidos: O nível de proteção é definido de acordo com os padrões IEC 60529, com proteção mínima IP3X.

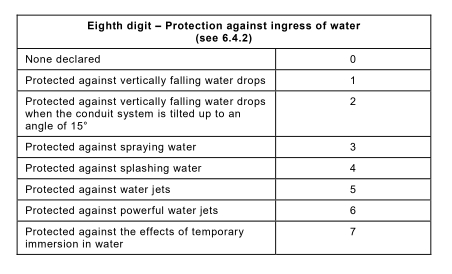

Proteção contra entrada de água: As classificações são baseadas na capacidade de impedir a entrada de água no conduíte, com classificação mínima IPX0.

Resistência à corrosão:Os conduítes podem ser classificados com ou sem proteção contra corrosão, dependendo do material e do uso pretendido.

3.2.5 Propagação de chamas

Os sistemas de conduítes são classificados pela sua resistência à propagação de chamas:

Não propagante de chamas: Conduíte que não permite que as chamas se espalhem por toda a sua extensão.

Propagação de chamas: Conduíte que pode permitir a propagação das chamas, embora normalmente resista ao fogo até certo ponto.

Além disso, em países como Austrália e Áustria, os conduítes podem ser classificados para baixas emissões de gases ácidos, indicando sua capacidade de suportar certos riscos ambientais.

3.3 Requisitos de marcação e documentação

Aqui também resumimos os requisitos de marcação na IEC 61386. Entender os requisitos de marcação e documentação dos sistemas de conduítes é essencial para fornecedores e clientes.

Para fornecedores, garante a conformidade com os padrões internacionais, melhora a rastreabilidade e constrói a reputação da marca ao fornecer identificação clara do produto e informações confiáveis.

Para clientes, garante que eles recebam produtos de alta qualidade que atendem a critérios de desempenho específicos, auxilia na seleção correta do produto e assegura fácil instalação e suporte. A marcação adequada facilita uma transação tranquila e confiança na segurança e confiabilidade dos produtos.

Identificação do fabricante: Cada conduíte deve ser marcado com o nome ou marca comercial do fabricante ou fornecedor responsável e uma marca de identificação do produto (por exemplo, número de catálogo ou símbolo) para fácil identificação.

Código de classificação: O conduíte ou seu menor pacote fornecido deve ser marcado com um código de classificação. Este código, de acordo com o Anexo A, deve incluir pelo menos os quatro primeiros dígitos e ser claramente visível.

Conduítes auto-recuperáveis: Os conduítes autorrecuperáveis também devem conter o código de classificação no conduíte ou no menor pacote fornecido, com uma etiqueta clara mostrando pelo menos os cinco primeiros dígitos.

Compatibilidade e Classificação: O fabricante é responsável por indicar a compatibilidade das peças dentro de um sistema de conduíte e deve fornecer a classificação completa na literatura do produto, juntamente com as informações necessárias para transporte, armazenamento, instalação e uso adequados.

Propagação de chamas: Conduítes feitos de materiais que propagam chamas devem ser marcados com um símbolo específico (ícone de chama) ao longo de todo o seu comprimento, idealmente em intervalos não maiores que 1 metro. Se a embalagem impedir que a marca seja vista, ela deve ser etiquetada na embalagem.

Instalações de aterramento: Conduítes com instalações de aterramento devem ser marcados com o símbolo IEC 60417-5019 para aterramento de proteção, mas este não deve ser colocado em peças removíveis, como conexões.

Durabilidade e Legibilidade: As marcações devem ser duráveis, claras e legíveis, verificadas por meio de visão normal ou corrigida. A superfície da marcação também deve passar por testes de fricção para garantir durabilidade, com procedimentos específicos para testar a resistência da marcação sob várias condições.

Conformidade de inspeção: Todas as marcações devem ser inspecionadas para garantir que estejam em conformidade com os padrões descritos. Isso inclui verificações visuais e testes de fricção com algodão embebido em solventes como n-hexano 95%, garantindo que permaneçam intactas sob manuseio e desgaste normais.

3.4 Dimensões e requisitos de construção para sistemas de conduítes

Entender as dimensões e os requisitos de construção dos sistemas de conduítes é crucial para garantir uma instalação segura e um desempenho confiável.

3.4.1 Conformidade com as dimensões

Rosca e Diâmetros Externos: Roscas de conduíte e diâmetros externos devem estar em conformidade com os padrões IEC 60423. Isso garante que todos os tamanhos e diâmetros de rosca sejam uniformes e atendam às especificações necessárias para compatibilidade e segurança.

Outras dimensões: para todas as outras dimensões, os sistemas de conduítes devem atender aos requisitos descritos na Parte 2 da IEC 61386, garantindo consistência e medições padronizadas em diferentes tipos de sistemas de conduítes.

3.4.2 Normas de construção

Bordas afiadas e rebarbas: os sistemas de conduítes devem ser projetados e construídos sem bordas afiadas, rebarbas ou projeções superficiais que possam danificar os cabos ou ferir instaladores e usuários durante o manuseio e a instalação.

Parafusos: Os parafusos utilizados para fixar componentes ou tampas devem obedecer a diretrizes específicas:

- Roscas métricas ISO: Todos os parafusos devem usar roscas métricas ISO para evitar danos ao isolamento do cabo durante a instalação.

- Parafusos de corte de rosca: Parafusos de corte de rosca não devem ser usados para evitar danos ao conduíte ou às conexões.

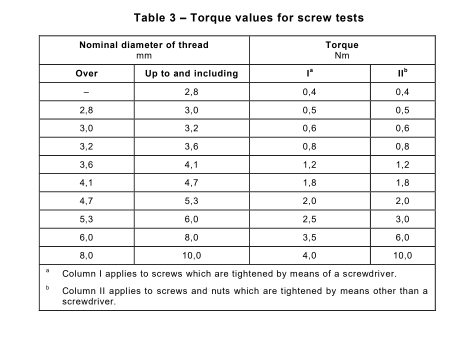

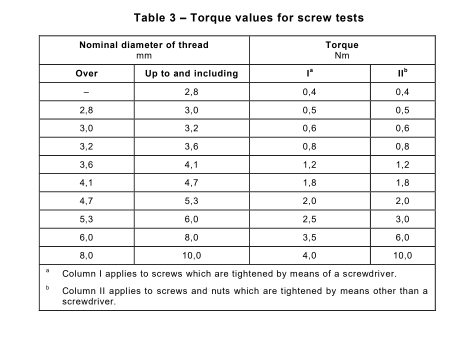

Fixação de Parafusos e Torque: Parafusos para fixação de peças de conduíte devem ser capazes de suportar tensões mecânicas durante a instalação e o uso normal. Para fixação com parafusos de rosca pré-formados, os parafusos devem ser apertados e afrouxados 10 vezes (ou 5 vezes para casos específicos) sem sofrer danos. Parafusos de formação de rosca devem ser testados para valores de torque conforme especificado na Tabela 3, garantindo instalação e durabilidade adequadas sem danificar o parafuso ou a parte rosqueada.

Material e Resistência: Qualquer material dentro da junta (por exemplo, borracha, fibra) exposto a influências externas deve fornecer o mesmo nível de proteção que o próprio conduíte ou encaixe. Isso garante a resistência geral do sistema a fatores ambientais.

Desmontagem:Para sistemas de conduítes montados sem roscas, os fabricantes devem especificar se o sistema pode ser desmontado e como isso pode ser feito com segurança, garantindo facilidade de manutenção e flexibilidade.

4. Testes detalhados de conduítes na norma IEC 61386

4.1 Propriedades mecânicas exigidas na IEC 61386

Os sistemas de conduítes devem exibir resistência mecânica adequada para lidar com as forças às quais são submetidos durante o uso. Esses sistemas, dependendo de sua classificação, não devem rachar ou deformar a ponto de condutores ou cabos isolados se tornarem difíceis de inserir. Eles também devem ser capazes de suportar equipamentos se usados como suportes, tanto durante a instalação quanto na operação. Eles devem ser verificados por meio de testes a seguir. Então, a seguir, faremos uma introdução detalhada sobre esses testes.

Para melhor compreensão, a menos que especificado de outra forma, os testes relevantes mencionados abaixo são normalmente necessários para todos os tipos de conduítes elétricos, incluindo conduítes metálicos, não metálicos e compostos.

4.1.1 Teste de compressão

Amostras de conduíte (200 ± 5 mm de comprimento) são testadas para compressão aplicando uma força gradualmente crescente, atingindo o valor especificado para cada classificação de conduíte. Após a aplicação da força, o diâmetro externo da amostra é medido novamente para verificar se há alguma deformação. A diferença entre o diâmetro inicial e achatado não deve exceder 25% da dimensão original. A força é então removida e a amostra é verificada quanto a rachaduras. Este teste garante que o conduíte pode suportar compressão durante a instalação e o uso.

4.1.2 Teste de Impacto

Este teste avalia a resistência ao impacto de sistemas de conduítes submetendo doze amostras (200 ± 5 mm de comprimento) a um impacto especificado. As amostras são primeiro condicionadas na temperatura necessária e, em seguida, um martelo é jogado sobre a amostra para simular potenciais impactos no mundo real. A massa do martelo e a altura da queda variam dependendo da classificação do conduíte, com classes mais pesadas exigindo testes de impacto mais significativos. Após o teste, o conduíte não deve apresentar danos, rachaduras ou deformações significativas.

4.1.3 Ensaio de flexão

O teste de flexão é realizado para garantir que conduítes metálicos e não metálicos possam suportar flexão durante a instalação sem danos.

Para conduítes metálicos (tamanhos 16, 20 e 25), as amostras são dobradas em um ângulo de 90° ± 5° com um raio interno de até seis vezes o diâmetro nominal. Após a dobra, o conduíte não deve apresentar rachaduras, aberturas ou distorção excessiva, e as costuras devem permanecer intactas. Para conduítes com costuras soldadas, ambos os lados da dobra são testados para garantir que o conduíte permaneça estruturalmente sólido.

Para conduítes não metálicos, o processo de dobra é similar, com um comprimento de 500 mm ± 10 mm e conduzido a uma temperatura de 12 ± 2°C. Essas amostras também não devem apresentar danos visíveis, como rachaduras ou distorções, após o teste. O conduíte deve ser capaz de retornar à sua forma reta sob seu próprio peso sem exigir nenhuma velocidade inicial.

Para conduítes compostos, são declarados pelo fabricante como dobráveis e são testados como conduítes metálicos e não metálicos.

4.1.4 Teste de Flexão

O Teste de Flexão é conduzido para garantir que os sistemas de conduítes, particularmente os conduítes flexíveis, possam suportar movimentos repetidos sem danos. O teste é realizado em seis amostras, com três testadas nas temperaturas mínimas e três nas máximas declaradas para transporte, aplicação e instalação.

Para conduítes flexíveis, o teste garante que o produto é adequado para transporte e instalação em temperaturas ambiente e máxima, conforme as especificações do fabricante. Se o conduíte for adequado apenas para flexão em temperatura ambiente, o teste é conduzido a 20 ± 2°C.

As amostras são fixadas a um membro oscilante e submetidas a um movimento de vai e vem a uma frequência de 5.000 flexões em um ângulo de 180°. O teste é realizado a uma velocidade de 40 ± 5 flexões por minuto. Após completar o ciclo de flexão, as amostras não devem apresentar rachaduras ou danos visíveis sob visão normal ou corrigida, confirmando a durabilidade do conduíte sob movimento repetido.

Este teste garante que os conduítes flexíveis mantenham sua integridade durante a instalação e o manuseio, tornando-os adequados para ambientes que exigem movimentação ou flexão frequente.

4.1.5 Teste de Colapso

O Teste de Colapso avalia a capacidade de conduítes não metálicos e compostos de suportar pressões externas sem deformar ou colapsar. Conduítes metálicos não estão sujeitos a este teste.

Para conduítes não metálicos, que são classificados como dobráveis pelo fabricante, as amostras são dobradas e então fixadas a um suporte rígido usando quatro tiras, conforme descrito nas instruções do fabricante. As amostras são então colocadas em um gabinete de aquecimento a uma temperatura especificada por 24 ± 15 minutos para condicioná-las adequadamente. Após esse período, o conduíte é posicionado de modo que as porções retas da amostra fiquem em um ângulo de 45° em relação à vertical, garantindo que elas mantenham sua integridade quando submetidas a forças externas.

O teste garante que o conduíte pode suportar pressão sem colapsar ou distorcer, mantendo sua capacidade de proteger os cabos internos. Este teste é essencial para materiais não metálicos e compostos para garantir sua durabilidade em condições normais de uso.

4.1.6 Ensaio de Tração

O Teste de Tração é conduzido para medir a resistência à tração de sistemas de conduítes. Uma amostra consistindo de um conduíte e dois encaixes (ou encaixes de conduíte de terminação) é montada de acordo com as instruções do fabricante, garantindo que o comprimento do conduíte entre os encaixes seja de pelo menos 200 mm. Quando esse comprimento não for viável, o teste é conduzido em duas amostras de conduíte e encaixes.

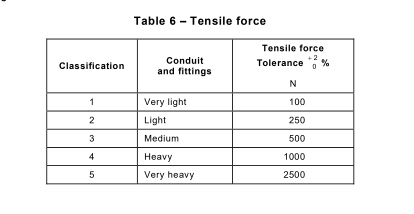

O teste aplica uma força de tração uniformemente crescente até atingir o valor especificado na Tabela 6. A força é mantida por 2 minutos ± 10 segundos a 23 ± 2°C. Após o teste, o conduíte e as conexões devem permanecer devidamente montados, sem danos visíveis aos componentes quando observados sem ampliação.

Se a resistência à tração do sistema não for declarada, o fabricante deve garantir que o sistema atenda

os padrões relevantes para resistência à tração de acordo com a parte apropriada da norma IEC 61386. O teste garante que o sistema manterá sua integridade estrutural durante o uso sem danificar os encaixes ou conduítes sob força de tração.

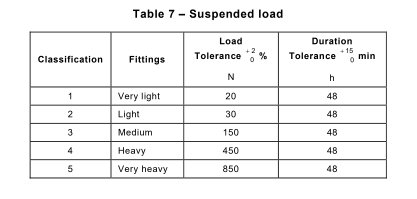

4.1.7 Teste de carga suspensa

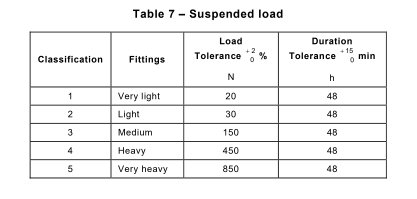

O Teste de Carga Suspensa avalia a resistência e a durabilidade de conexões de conduíte projetadas para suportar cargas suspensas. A conexão é fixada a uma estrutura rígida usando um método aprovado pelo fabricante, com os meios de suspensão apontando para baixo. Uma carga especificada, com base na classificação na Tabela 7, é aplicada por uma duração de 48 horas.

Para passar no teste, o encaixe não deve apresentar rachaduras ou deformações visíveis que possam prejudicar seu uso normal. Para encaixes de conduíte não metálicos e compostos, o teste é conduzido em um gabinete de aquecimento na temperatura máxima de operação declarada, com uma tolerância de ±2°C.

4.2 Propriedades elétricas

4.2.1 Requisitos elétricos

Teste de continuidade (metálico, composto): sistemas de conduítes que declaram características de continuidade elétrica devem ser testados imediatamente após a instalação.

Colagem de Peças Metálicas (Metálicas, Compostas): Conduítes metálicos ou compostos devem ser construídos para permitir a colagem de peças metálicas acessíveis. A conformidade é verificada por inspeção.

Aterramento (metálico, composto): Partes condutoras de conduítes metálicos ou compostos que podem se tornar energizados em uma falha devem ser aterradas adequadamente. A conformidade é testada por meio de ligação.

Resistência de Isolamento (Não Metálico, Composto): Sistemas de conduítes não metálicos e compostos devem ter resistência de isolamento adequada e resistência de isolamento elétrico. A conformidade é testada por meio de testes de rigidez dielétrica e resistência de isolamento.

4.2.2 Teste de ligação (metálico, composto)

Para avaliar a continuidade elétrica de sistemas de conduítes metálicos e compostos, um teste de ligação é realizado conectando 10 peças de conduíte com conexões de acordo com as instruções do fabricante. Uma corrente de 25 A a 50-60 Hz é aplicada através do sistema por 60 segundos, com a queda de tensão medida para calcular a resistência. A resistência não deve exceder 0,1 Ω para garantir a ligação elétrica adequada. Se diferentes tipos de conexões forem usados, o teste deve ser repetido para cada tipo. Além disso, quaisquer revestimentos protetores que possam interferir na condutividade devem ser removidos antes do teste.

4.2.3 Rigidez Dielétrica e Resistência de Isolamento (Não Metálico, Composto)

Para sistemas de conduítes não metálicos e compostos, a resistência do isolamento é testada pela imersão de amostras em uma solução de água salgada. Após a imersão, um teste de alta tensão é conduzido aumentando gradualmente a tensão para 2.000 V CA ao longo de 15 minutos e mantendo-a por 5 segundos. O sistema é considerado compatível se suportar essa tensão sem disparar um circuito de segurança de 100 mA. A resistência do isolamento também é medida após a aplicação da tensão, e o sistema deve exibir uma resistência de pelo menos 100 MΩ para passar.

Os encaixes de conduíte passam por procedimentos de teste semelhantes. As amostras são imersas em água por 24 horas e depois secas antes do teste. Os encaixes são selados com material isolante e um eletrodo é inserido para simular condições reais de instalação. Após um teste de alta tensão, a resistência de isolamento deve ser maior que 5 MΩ para ser considerada compatível.

4.3 Propriedades térmicas

Conduítes não metálicos e compostos devem demonstrar resistência ao calor suficiente. A conformidade é determinada por meio de procedimentos de teste padronizados. Conduítes metálicos não são mencionados explicitamente nesta seção, pois o metal normalmente tem critérios de desempenho térmico diferentes.

O teste de aquecimento segue a classificação da taxa de compressão declarada do conduíte. Amostras de conduíte (cada 100 ± 5 mm) são aquecidas por 4 horas e 5 minutos na temperatura especificada (ver Tabela 8) com uma tolerância de ±2°C.

Após o aquecimento, uma carga é aplicada por 24 horas e 15 minutos usando uma haste de aço de 6,0 ± 0,1 mm, posicionada perpendicularmente ao eixo do conduíte. A carga total aplicada corresponde à classificação na Tabela 8, garantindo uma simulação precisa do estresse mecânico.

Uma vez que a carga é removida, o conduíte deve permitir que um calibre de tamanho apropriado passe sob seu próprio peso sem força externa. Este teste garante que o conduíte retenha suas dimensões internas e integridade estrutural após estresse térmico e mecânico.

4.4 Risco de incêndio

Conduítes não metálicos e compostos estão sujeitos a todos os testes de risco de incêndio, incluindo avaliações de aplicação de fio incandescente e chama, para garantir que atendam aos padrões de resistência ao fogo. Conduítes metálicos não são explicitamente mencionados nos critérios de teste.

4.4.1 Reação ao fogo

Os sistemas de conduítes não estão em contato direto com partes energizadas, o que significa que não representam um risco imediato de início de incêndio. No entanto, sua contribuição para o fogo e a propagação de chamas deve ser avaliada, particularmente para conexões de conduítes não metálicas e compostas.

4.4.2 Contribuição para o Fogo

Os sistemas de conduíte não propagadores de chamas devem ter resistência adequada à propagação de chamas. A conformidade para conexões de conduíte não metálicas e compostas é avaliada por meio de dois testes principais. O primeiro é o Teste de Fio Incandescente, conduzido conforme IEC 60695-2-11, onde um fio aquecido a 750 °C é aplicado ao conduíte em uma posição vertical. O conduíte passa se não exibir chamas visíveis ou incandescência sustentada, ou se qualquer chama se extinguir dentro de 30 segundos após a remoção do fio.

O segundo teste aplica uma chama de 1 kW, de acordo com a IEC 60695-11-2. A amostra do conduíte é colocada verticalmente dentro de um invólucro de metal com uma face aberta para minimizar a interferência do ar externo. Este teste avalia ainda mais a resistência à chama de conduítes não metálicos e compostos sob exposição direta ao fogo.

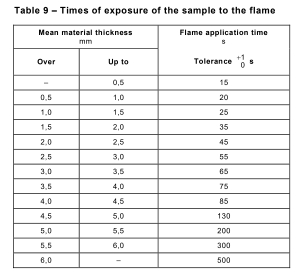

4.4.3 Propagação do fogo

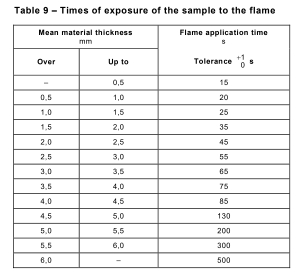

Para garantir a resistência ao fogo, os conduítes são testados por exposição direta à chama em um ângulo de 45° dentro de um invólucro de metal controlado. As amostras são montadas com segurança com grampos para evitar deformação durante o teste. Uma haste de aço fornece suporte adicional para conduítes mais finos. O tempo de exposição à chama varia com base na espessura do material, conforme descrito na Tabela 9, com tempos variando de 20 segundos para conduítes de 0,5 mm de espessura a 500 segundos para conduítes de até 8 mm de espessura.

Um conduíte passa se não inflamar ou se autoextinguir dentro de 30 segundos após a remoção da chama. Além disso, o teste garante que um lenço de papel colocado abaixo do conduíte não incendeie e que não haja carbonização ou queimadura se estendendo além de 50 mm do ponto de exposição à chama. Esses critérios garantem que os conduítes não metálicos atendam aos padrões de segurança contra incêndio, evitando a propagação de chamas em instalações elétricas.

4.4.4 Características adicionais de reação ao fogo

Em algumas regiões, conduítes não metálicos também devem atender aos padrões de baixa emissão de gases ácidos.

Na Austrália, conduítes classificados como de baixa emissão de gás ácido são testados de acordo com a norma IEC 60754-1, onde as emissões não devem exceder 5 mg de ácido clorídrico por grama de material.

Na Áustria, regulamentações semelhantes se aplicam sob IEC 60754-2. Esses requisitos ajudam a reduzir emissões de gases tóxicos em caso de incêndio, melhorando a segurança em ambientes fechados.

4.5 Influências externas

A proteção do invólucro se aplica a materiais metálicos e não metálicos, mas a resistência à corrosão e os testes se concentram em sistemas metálicos. Embora os materiais não metálicos não sejam testados explicitamente, eles às vezes têm uma resistência inerente a produtos químicos.

4.5.1 Grau de proteção fornecido pelo gabinete

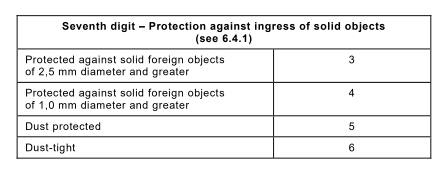

Os sistemas de conduítes devem fornecer resistência adequada a influências externas com base na classificação declarada pelo fabricante, com um requisito mínimo de IP30. A conformidade é verificada por meio de testes específicos que avaliam a proteção contra objetos sólidos e entrada de água.

Proteção contra objetos sólidos estranhos: Conjuntos feitos de conduítes e conexões são testados para garantir que não haja entrada visível de poeira sob visão normal. Os testes seguem os padrões IEC 60529, e os sistemas que alcançam o numeral 5 ou 6 são considerados compatíveis.

Proteção contra entrada de água: Os conjuntos de conduítes, incluindo conexões, são testados quanto à resistência à água usando métodos IEC 60529. Para os numerais 3 e 4, um teste de tubo oscilante é usado para avaliar a penetração de água. Os sistemas classificados como numerais 1 e acima passam se a entrada de água não formar gotículas visíveis sob visão normal.

4.5.2 Resistência à corrosão

Tanto os sistemas de conduítes metálicos quanto os compostos, excluindo roscas de parafusos, devem demonstrar resistência adequada à corrosão para aplicações internas e externas. A resistência à corrosão é classificada em quatro níveis:

Baixa proteção: Revestimentos básicos como tinta de base.

Proteção média: Esmaltação de fogão ou galvanoplastia.

Proteção média/alta: Revestimentos aprimorados como Sherardização.

Alta proteção: Revestimentos de alta resistência, como aço inoxidável ou revestimento de zinco por imersão a quente.

4.5.3 Teste de corrosão para diferentes materiais

Para sistemas de conduítes de aço e compostos pintados e zincados, a conformidade é verificada por meio de testes específicos.

Baixa proteção: Inspecionado para cobertura completa.

Proteção média:Limpo com solvente e imerso em uma solução contendo ferricianeto de potássio e persulfato de amônio para testar a integridade do revestimento.

Alta proteção: Passa por desengorduramento, imersão em ácido sulfúrico e imersão em sulfato de cobre para verificar a resistência à corrosão. A amostra deve ser completamente limpa após o teste para remover resíduos.

Para conduíte metálico não ferroso e composto sistemas, os fabricantes devem fornecer informações sobre resistência à corrosão. Alguns depósitos superficiais menores, como precipitação de cobre em roscas de parafusos, podem ser desconsiderados.

4.6 Compatibilidade eletromagnética

Produtos abrangidos por esta norma são tipicamente passivos em termos de influências eletromagnéticas, incluindo emissão e imunidade. Isso significa que, em uso normal, os sistemas de conduíte não emitem interferência eletromagnética (EMI) nem são significativamente afetados por sinais eletromagnéticos externos.

No entanto, quando esses produtos são instalados como parte de um sistema de fiação, toda a instalação pode emitir sinais eletromagnéticos ou ser influenciada por campos eletromagnéticos externos. O grau de influência dependerá da natureza do ambiente de instalação e do aparelho conectado ao sistema. Isso significa que as considerações de compatibilidade eletromagnética (EMC) são importantes para a instalação geral, que inclui os sistemas de conduíte.

Materiais metálicos e não metálicos: Os requisitos de EMC se aplicam geralmente a sistemas de conduítes metálicos e não metálicos. No entanto, conduítes metálicos podem fornecer melhor blindagem contra interferência eletromagnética em comparação a conduítes não metálicos, que são mais passivos em termos de emissões eletromagnéticas e imunidade.

5. Conduíte metálico vs. conduíte de PVC não metálico

Acima, concluímos nossa introdução à Norma IEC 61386-1. Ao entender os vários testes e classificações descritos na norma, você pode fazer uma escolha informada entre diferentes materiais, como conduítes elétricos de PVC de material não metálico e sistemas de conduítes de metal.

A seguir, daremos mais detalhes e detalhes sobre eletrodutos metálicos e eletrodutos de PVC para ajudar você a entender melhor.

5.1 Eletroduto metálico

A partir dos testes e requisitos acima descritos na norma IEC 61386-1, podemos entender claramente as vantagens e desvantagens dos sistemas de conduítes metálicos, bem como os diferentes tipos de conduítes metálicos disponíveis. Esses testes destacam fatores-chave como resistência mecânica, resistência ao fogo e blindagem eletromagnética, que são vantagens significativas dos conduítes metálicos.

No entanto, eles também revelam desafios como peso, complexidade de instalação e suscetibilidade à corrosão.

A seguir, faremos um resumo para você entender melhor.

5.1.1 Tipos de eletrodutos metálicos

Eletroduto metálico rígido (RMC) – Um conduíte de aço de parede espessa projetado para proteção máxima em aplicações industriais e comerciais. É altamente durável, mas também pesado e requer rosca para conexões.

Eletroduto metálico intermediário (IMC) – Uma alternativa mais leve ao RMC, oferecendo boa proteção com peso reduzido. É comumente usado em ambientes externos e industriais.

Tubulação metálica elétrica (EMT) – Um conduíte de aço leve e de parede fina que é fácil de instalar e dobrar, tornando-o ideal para edifícios comerciais e aplicações internas. No entanto, ele fornece menos proteção mecânica do que RMC ou IMC.

Eletroduto metálico flexível (FMC) – Projetado para aplicações que exigem flexibilidade, o FMC é usado em áreas onde movimento ou vibração são uma preocupação, como conexões de motores.

Eletroduto metálico flexível estanque (LFMC) – Semelhante ao FMC, mas coberto com um revestimento plástico à prova d’água, tornando-o adequado para ambientes úmidos ou externos.

Conduíte de alumínio – Uma alternativa resistente à corrosão aos conduítes de aço, frequentemente usada em ambientes onde a umidade é uma preocupação, como áreas costeiras.

5.1.2 Revestimentos de proteção para conduítes metálicos

Para aumentar a durabilidade e a resistência à corrosão, os conduítes de metal são frequentemente tratados com revestimentos protetores. Alguns deles são os conduítes de material composto.

Revestimento galvanizado – Aplicado em conduítes de aço para evitar ferrugem e corrosão, normalmente usando galvanização por imersão a quente.

Revestimento epóxi – Oferece proteção extra contra produtos químicos e ambientes agressivos, comumente usado em ambientes industriais.

Revestimento de PVC – Adiciona uma camada extra de isolamento e resistência à corrosão, tornando-o adequado para instalações subterrâneas e externas.

Alumínio anodizado – Melhora a resistência do conduíte de alumínio à oxidação, tornando-o ideal para ambientes marinhos e úmidos.

5.1.3 Vantagens e desvantagens dos conduítes metálicos

Vantagens:

Excelente proteção mecânica para fiação elétrica.

Alta resistência ao fogo e danos físicos.

Fornece blindagem eletromagnética para sistemas elétricos sensíveis.

Adequado para ambientes agressivos e industriais.

Desvantagens:

Mais pesado e mais desafiador de instalar em comparação aos conduítes não metálicos.

Suscetível à corrosão se não for revestido ou mantido adequadamente.

Requer aterramento, o que aumenta a complexidade da instalação.

5.1.4 Aplicações comuns de conduítes metálicos

Instalações Industriais – Protege a fiação em fábricas e plantas.

Edifícios Comerciais – Frequentemente usado em escritórios e lojas de varejo.

Locais perigosos – Adequado para ambientes explosivos ou de alto risco.

Instalações ao ar livre – RMC e IMC são comumente usados em locais expostos.

5.2 Conduíte de PVC

O conduíte de PVC (cloreto de polivinila) é uma alternativa não metálica amplamente usada ao conduíte de metal, oferecendo vantagens como resistência à corrosão, propriedades leves e facilidade de instalação. Ao contrário dos conduítes de metal, o PVC não conduz eletricidade, eliminando a necessidade de aterramento. Isso o torna uma escolha preferencial para aplicações residenciais, comerciais e subterrâneas. Abaixo, exploramos os tipos de conduítes de PVC, seus benefícios e potenciais limitações.

5.2.1 Tipos de conduítes de PVC/tipos especiais

Eletroduto de PVC rígido (RPVC) – Um conduíte durável e de parede espessa projetado para aplicações subterrâneas e expostas. É resistente a impactos e umidade e é comumente usado em enterramento direto e locais úmidos.

Tubos elétricos não metálicos (ENT) – Um conduíte de PVC flexível e corrugado que é leve e fácil de dobrar. É usado principalmente em aplicações internas onde é necessária uma instalação rápida e simples.

Conduíte Solar UPVC – Um conduíte resistente a UV e às intempéries, projetado especificamente para instalações de painéis solares. Ele protege a fiação da exposição prolongada ao sol, temperaturas extremas e condições externas adversas, garantindo desempenho de longo prazo em sistemas de energia renovável.

Conduíte de PVC LSZH (baixa fumaça e zero halogênio) – Um conduíte especialmente formulado, projetado para ambientes fechados como túneis, edifícios comerciais e sistemas de transporte público. Ele minimiza a fumaça tóxica e as emissões de halogênio em caso de incêndio, reduzindo riscos à saúde e danos ao equipamento.

5.2.2 Vantagens e desvantagens do conduíte de PVC

Vantagens:

Resistência à corrosão e química – Ao contrário dos conduítes metálicos, o PVC não enferruja nem corrói, o que o torna ideal para ambientes úmidos e corrosivos.

Leve e fácil de instalar – O PVC é muito mais leve que o conduíte de metal, reduzindo os custos de mão de obra e transporte. Ele pode ser facilmente cortado e montado usando cimento solvente.

Isolamento elétrico – Como o PVC não é condutor, não necessita de aterramento, simplificando a instalação.

Resistência às intempéries e aos raios UV – Certos tipos de conduítes de PVC são resistentes aos raios UV, tornando-os adequados para aplicações externas.

Custo-efetivo – Geralmente mais acessível do que conduítes de metal, o que o torna uma opção econômica para diversas instalações elétricas.

Desvantagens:

Menor Resistência Mecânica – O PVC não é tão resistente a impactos quanto os conduítes metálicos, o que o torna menos adequado para áreas com alto estresse mecânico.

Resistência limitada a altas temperaturas – O PVC pode deformar ou degradar sob calor extremo, restringindo seu uso em ambientes de alta temperatura.

Expansão e Contração – O PVC se expande e contrai com as mudanças de temperatura, exigindo juntas de dilatação em certas instalações.

5.2.3 Aplicações comuns de conduítes de PVC

Fiação Residencial – Usado em residências para proteger cabos elétricos em paredes, tetos e pisos.

Instalações Comerciais – Ideal para edifícios de escritórios, espaços de varejo e armazéns onde a proteção não metálica é preferida.

Sistemas subterrâneos – Frequentemente usado para linhas elétricas enterradas devido à sua resistência à umidade.

Ambientes úmidos e corrosivos – Adequado para ambientes industriais expostos a produtos químicos ou alta umidade.

Projetos de Energia Renovável – Aplicado em instalações de energia solar e eólica para proteção eficiente e duradoura da fiação.

6. Conclusão

Escolher entre conduítes elétricos de metal e PVC não é simplesmente determinar qual material é melhor — depende de vários fatores, incluindo conformidade com os padrões da indústria, requisitos específicos do projeto, restrições orçamentárias e condições ambientais. Cada tipo de conduíte tem suas vantagens e aplicações ideais.

Esperamos que este artigo tenha fornecido informações valiosas para ajudar você a tomar uma decisão informada ao selecionar soluções de conduítes elétricos para suas necessidades.

Sobre Tubo C

A Ctube é uma fabricante líder com mais de dez anos de experiência na indústria de dutos de cabos de PVC. Somos especializados em fornecer soluções de conduítes elétricos de alta qualidade, garantindo durabilidade, segurança e conformidade com os padrões internacionais. Nossos conduítes padrão AS/NZS 2053 e dutos de fiação da série Low Smoke Zero Halogen (LSZH) atendem aos padrões IEC, possuem as certificações necessárias e foram rigorosamente testados por laboratórios de terceiros.

laboratórios de terceiros.

Se você estiver interessado em saber mais sobre nossos produtos ou precisar de orientação para escolher o conduíte certo, sinta-se à vontade para entrar em contato conosco. Obrigado pela leitura!